Spannrahmen für das CMS OF-2200

Spannrahmen für das CMS OF-2200

Vorab: Diese Idee stammt nicht von mir. Heiko Rech, der im Internet sehr bekannt ist, hatte diesen Rahmen vorgestellt.

Ich habe seinen Beitrag dazu nicht mehr gefunden. Ich habe aber noch Fotos vom Bau und kann mich noch an Details erinnern.

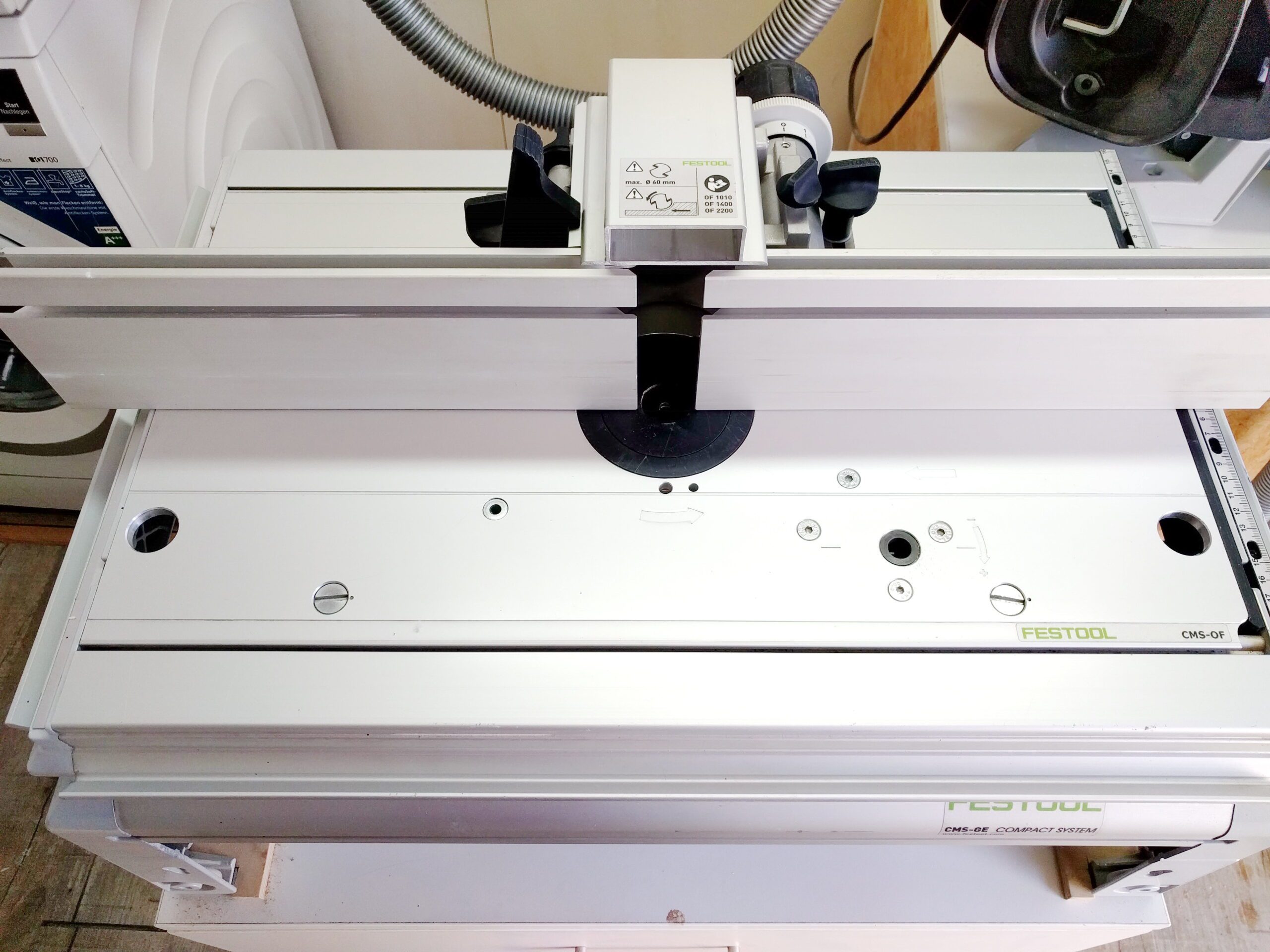

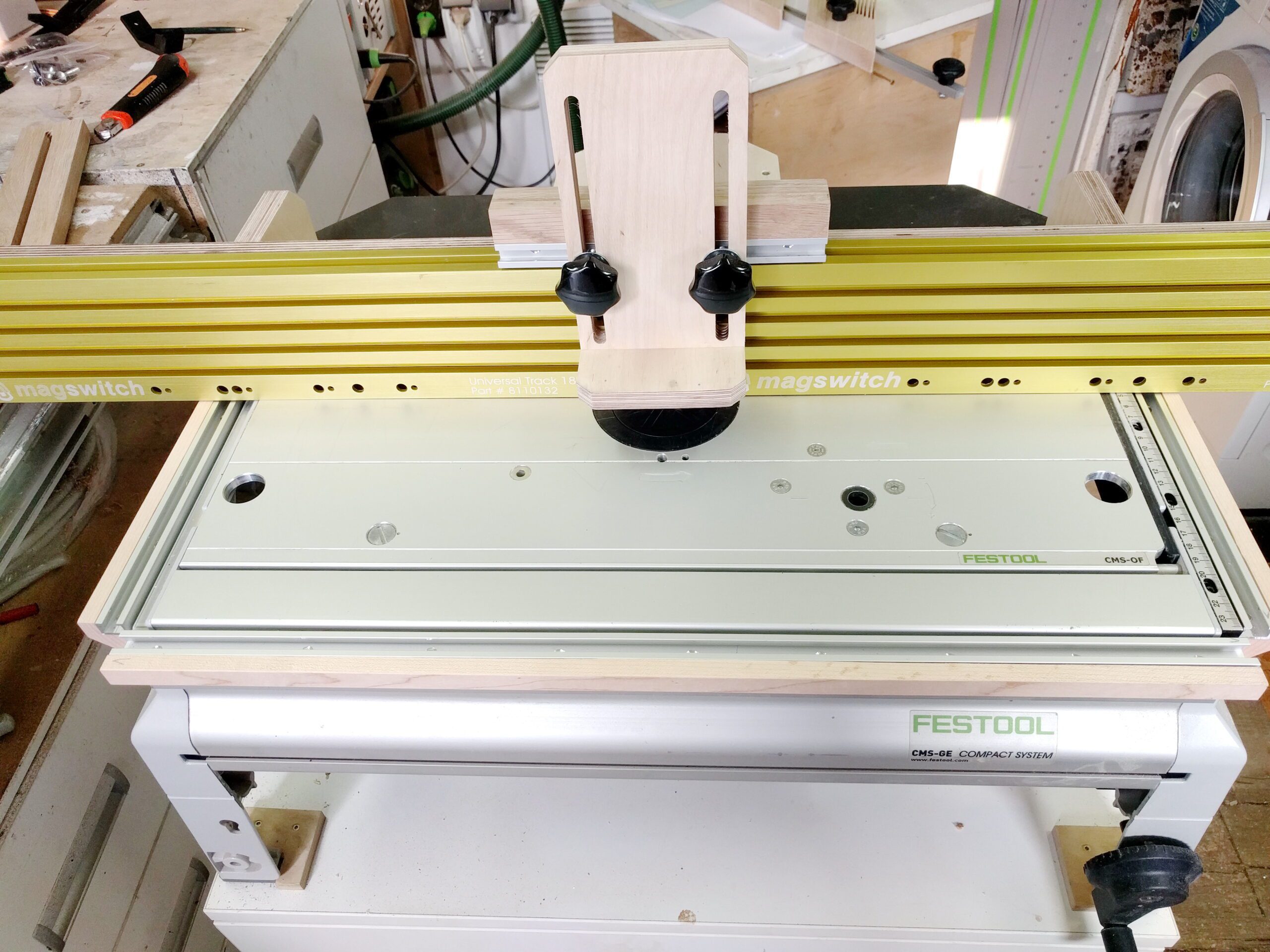

Ein Besucher meiner Webseite hatte mich um Informationen gebeten, da ich kürzlich den Bau eines Fräsanschlages für die CMS von Festool beschrieben hatte.

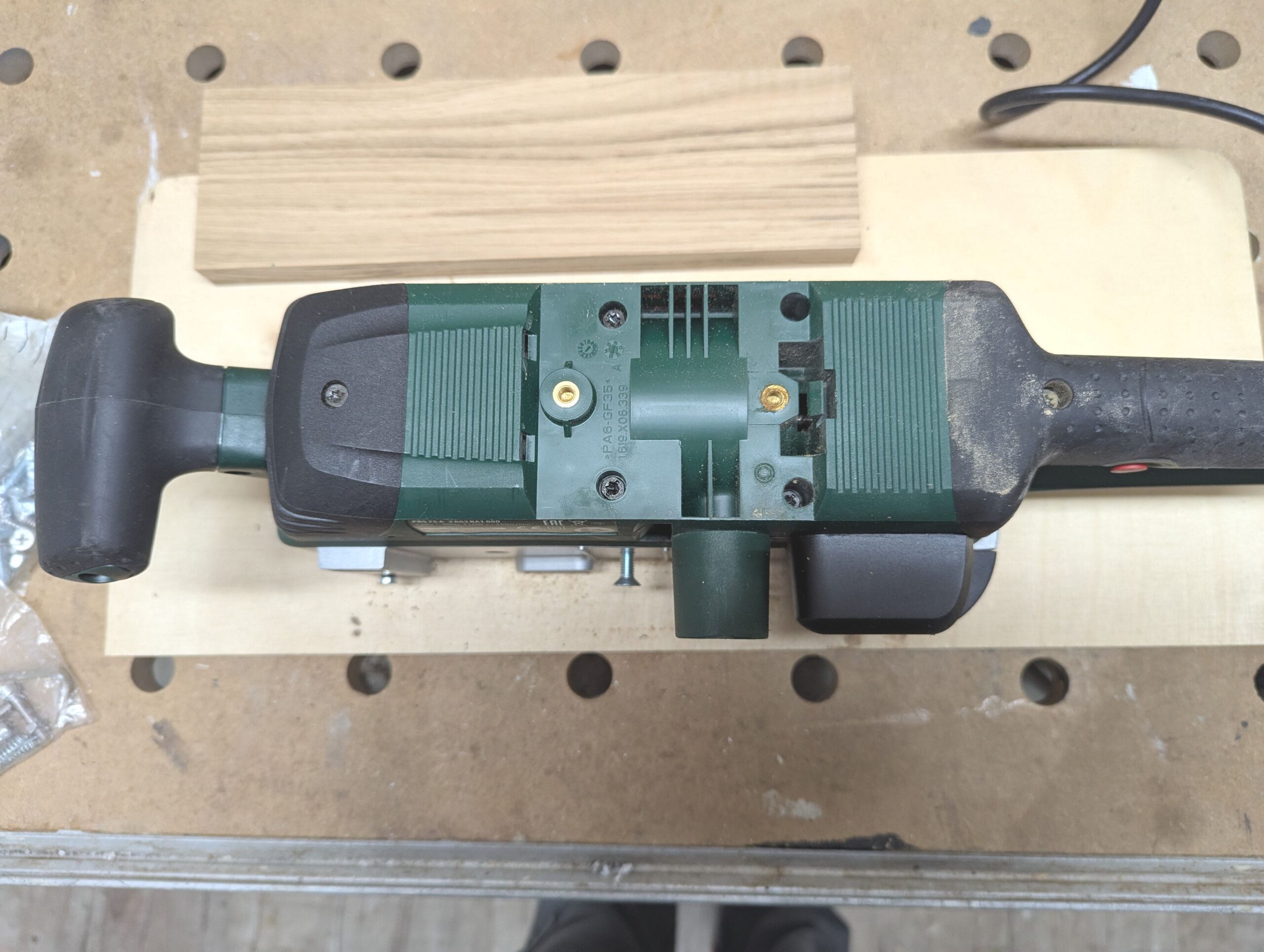

Ahorn als Grundlage

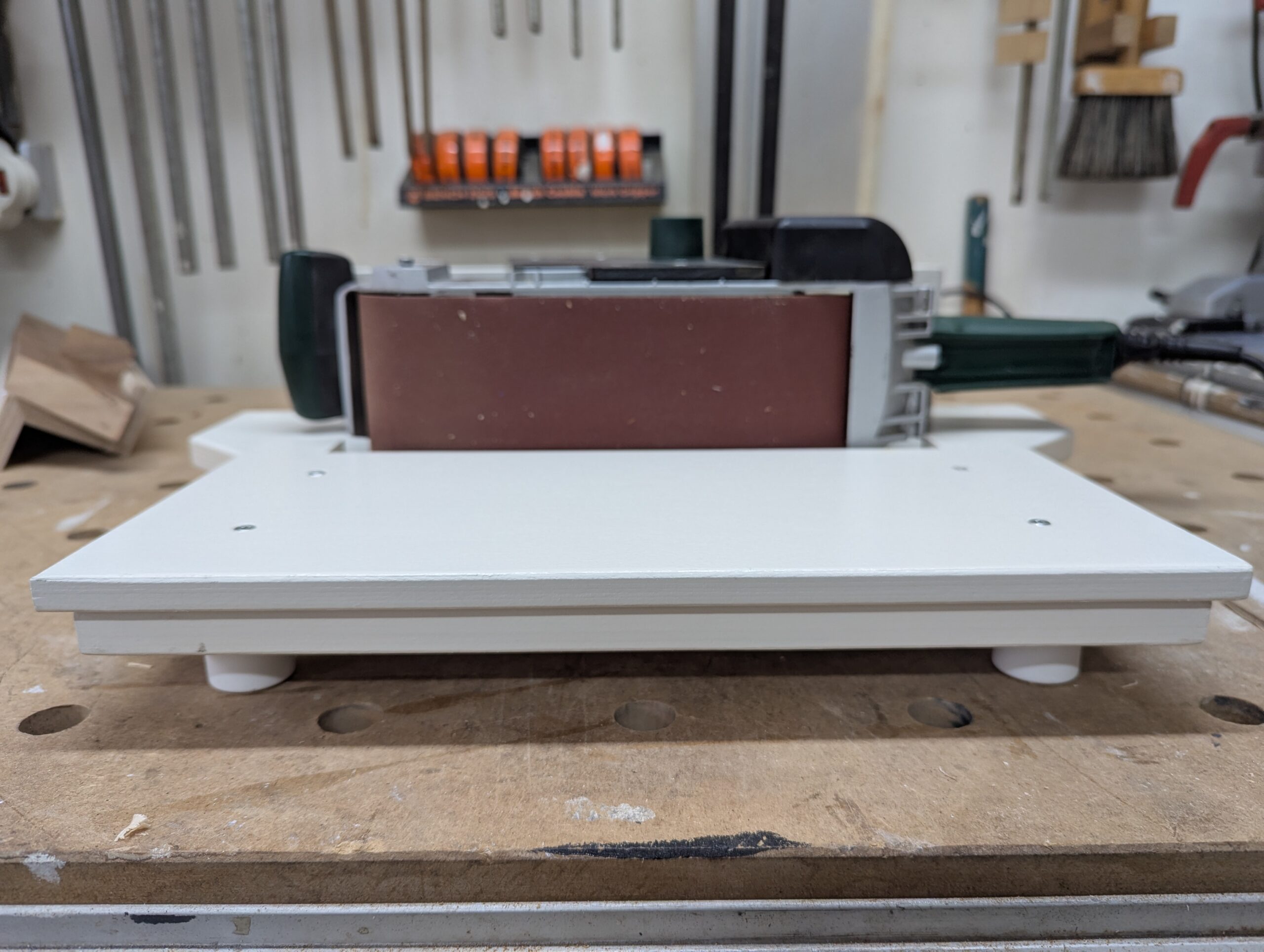

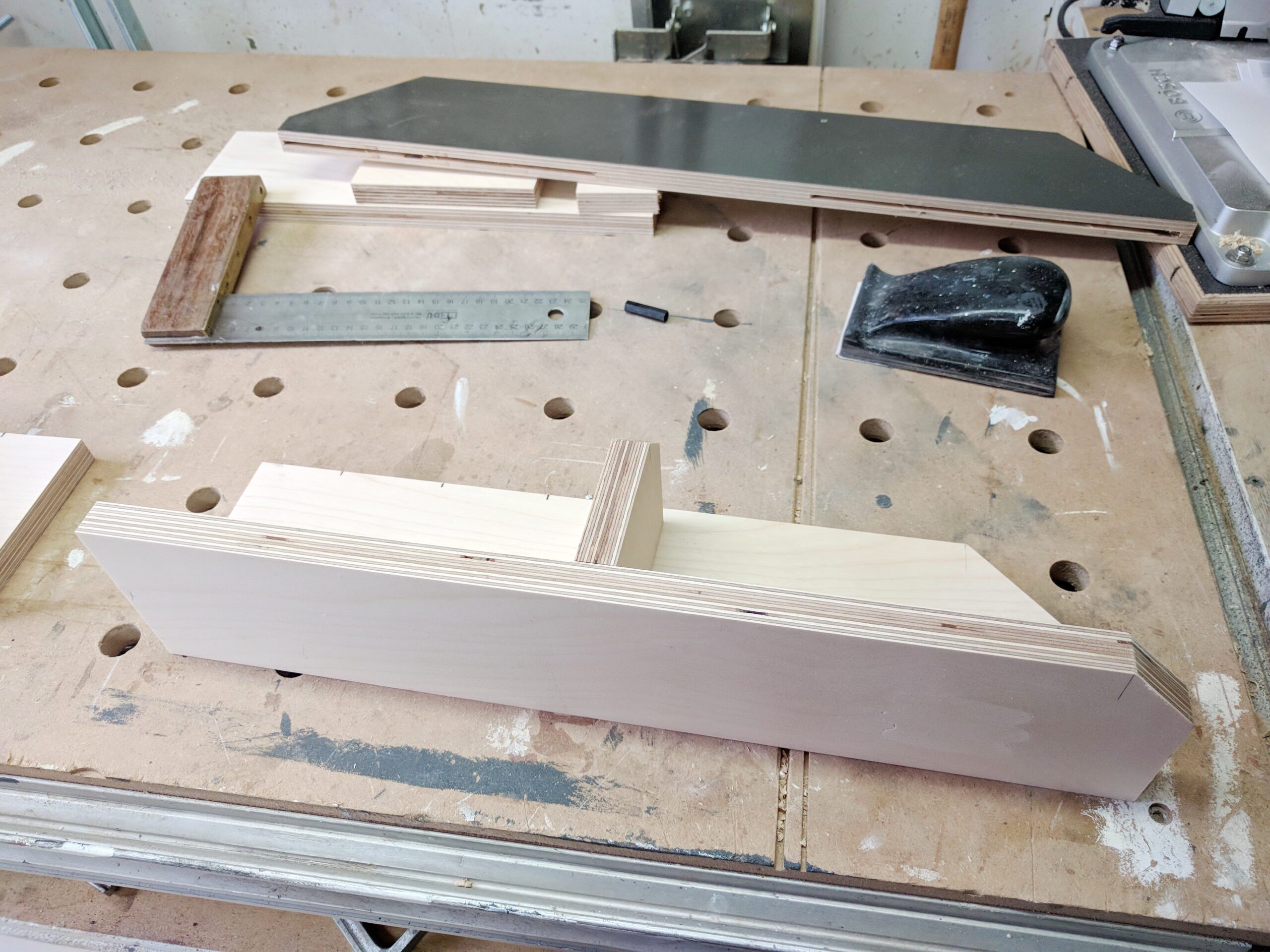

Vom Wohnzimmertisch hatte ich noch Reste von Ahorn. 30mm dick.

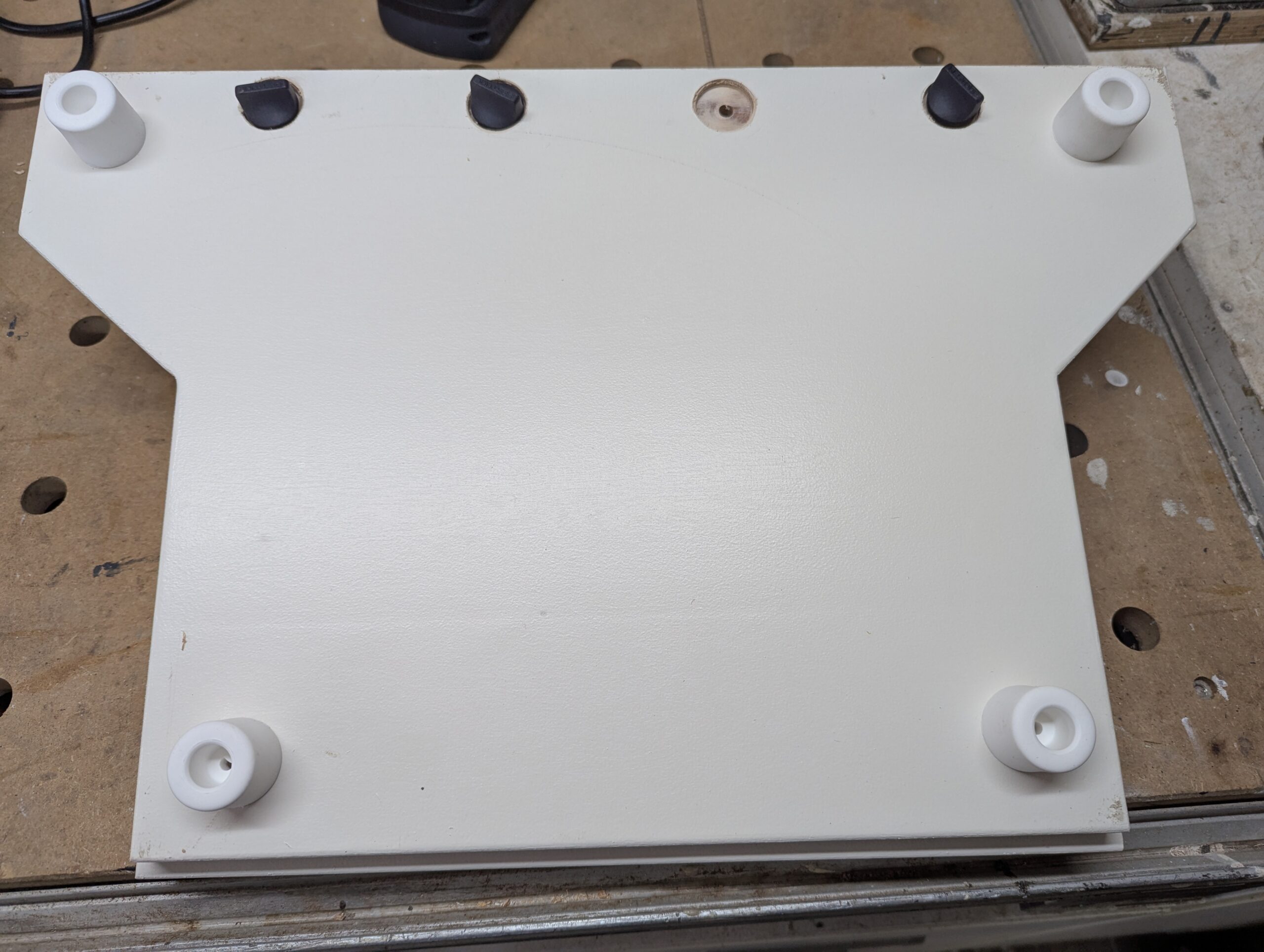

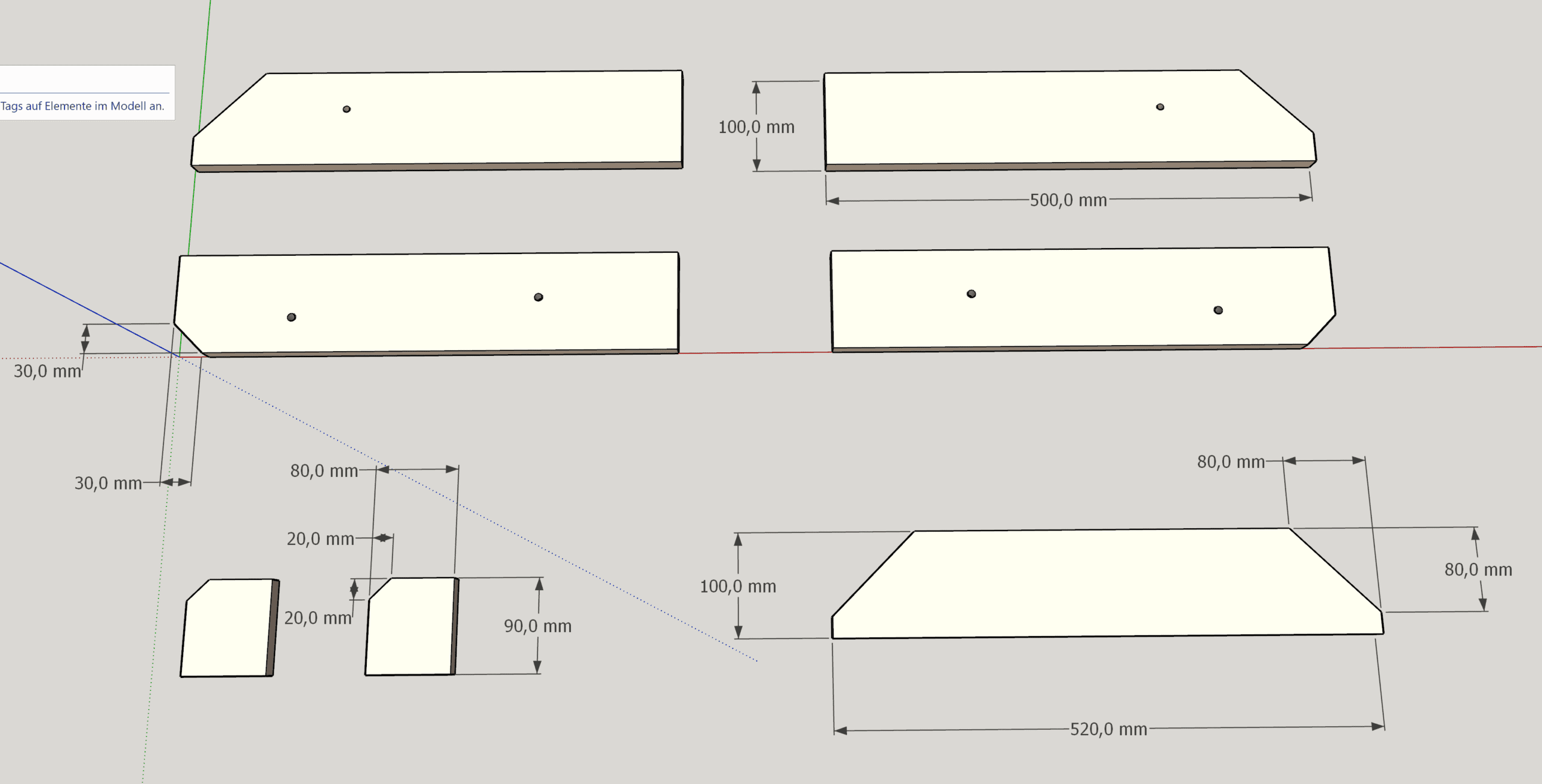

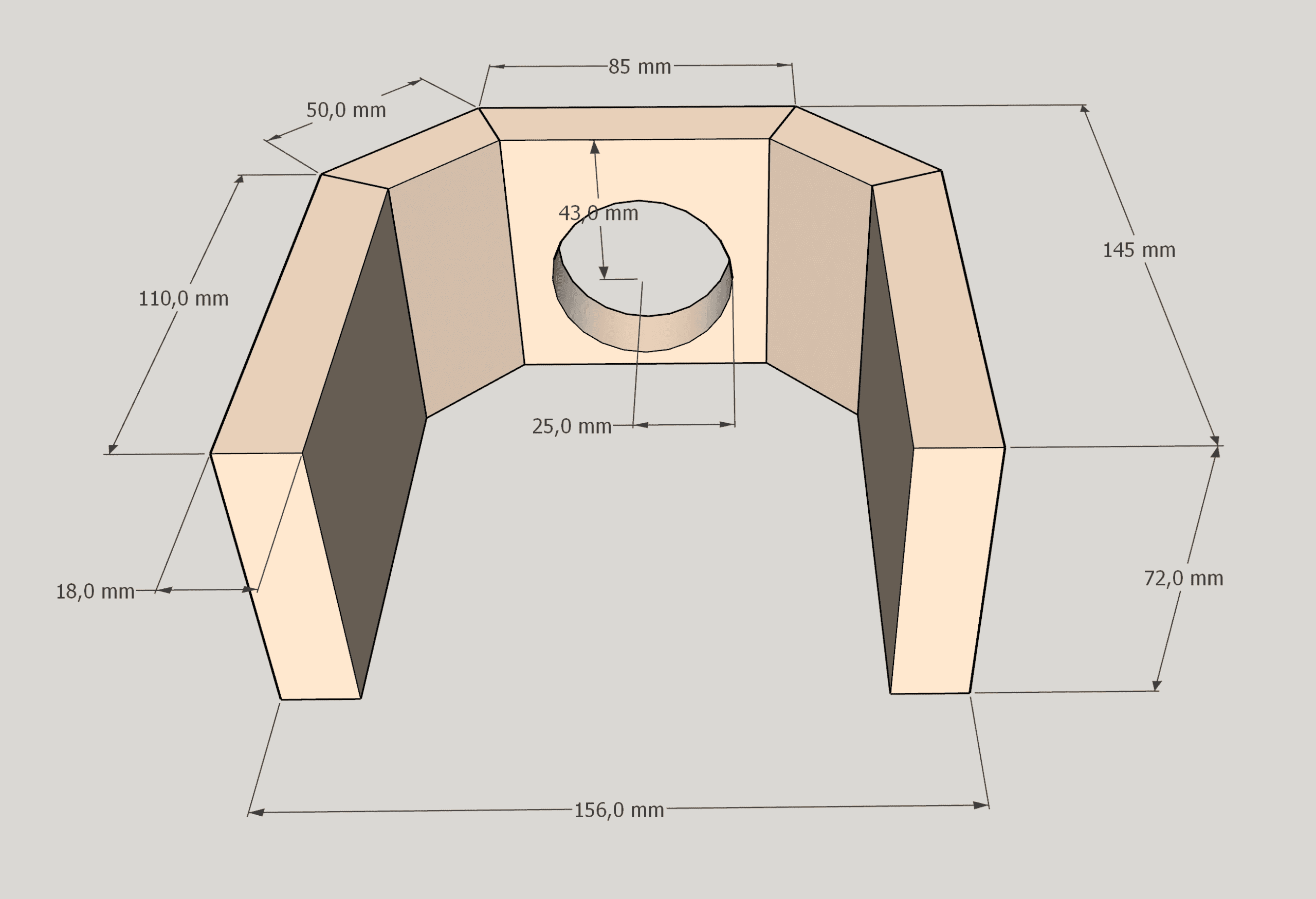

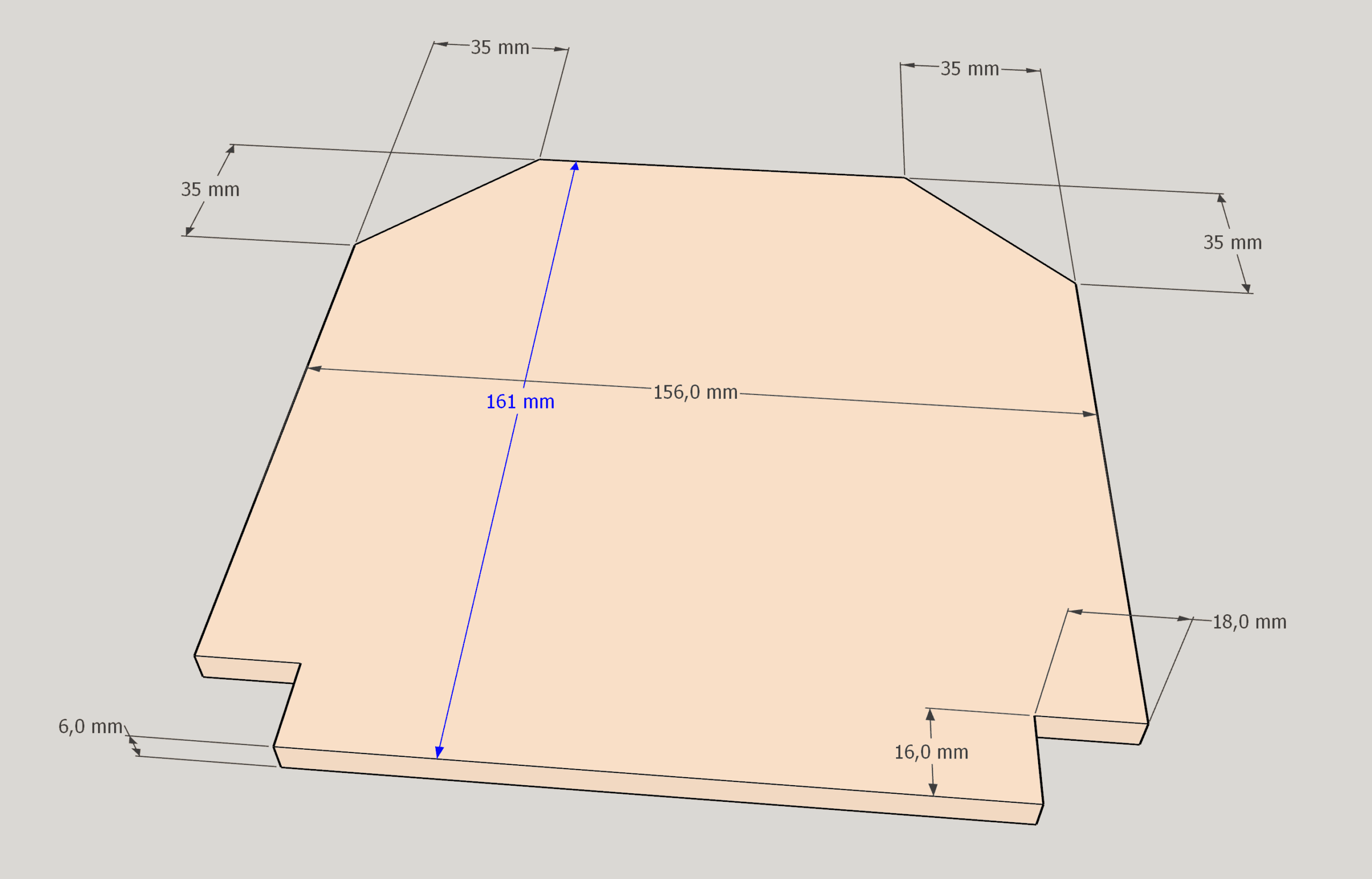

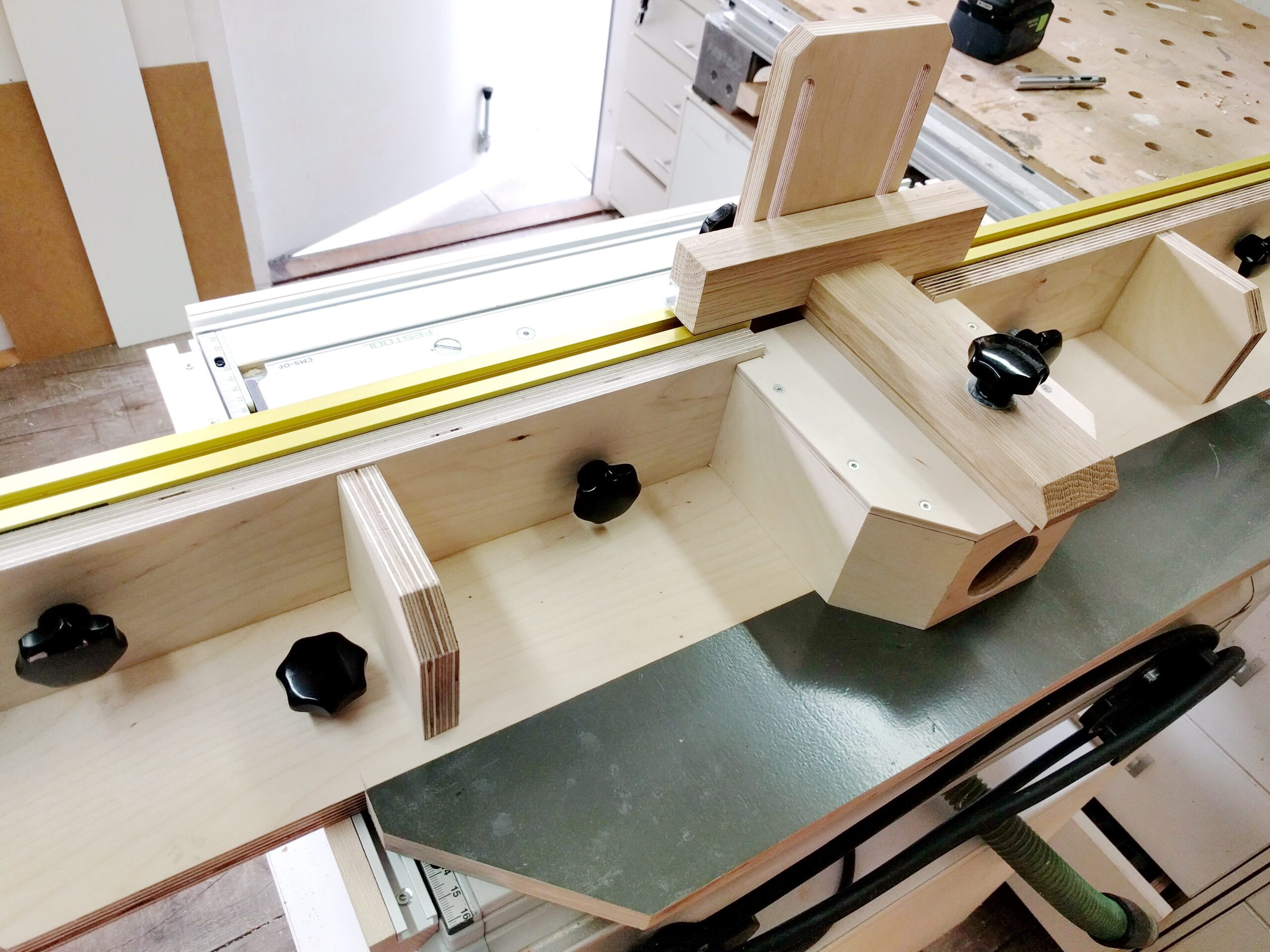

Der Querschnitt des Rahmens beträgt 30x30mm. Die Maße selbst sind durch den vorhandenen Rahmen des Festool CMS OF 2200 vorgegeben.

Es ist gut, dass die Innenseite des Festool-Rahmens einen 90-Grad-Winkel hat. Allerdings muss der Holzrahmen asymmetrisch geschnitten werden, um die Kräfte beim Spannen gleichmäßig zu verteilen.

Befestigung des Rahmens

Diese "Schrägen" habe ich mit der Bosch-Tischsäge geschnitten. Eigentlich mehr nach Gefühl.

Ahorn lässt sich sehr gut bearbeiten. Kaum Ausrisse und immer eine glatte Oberfläche.

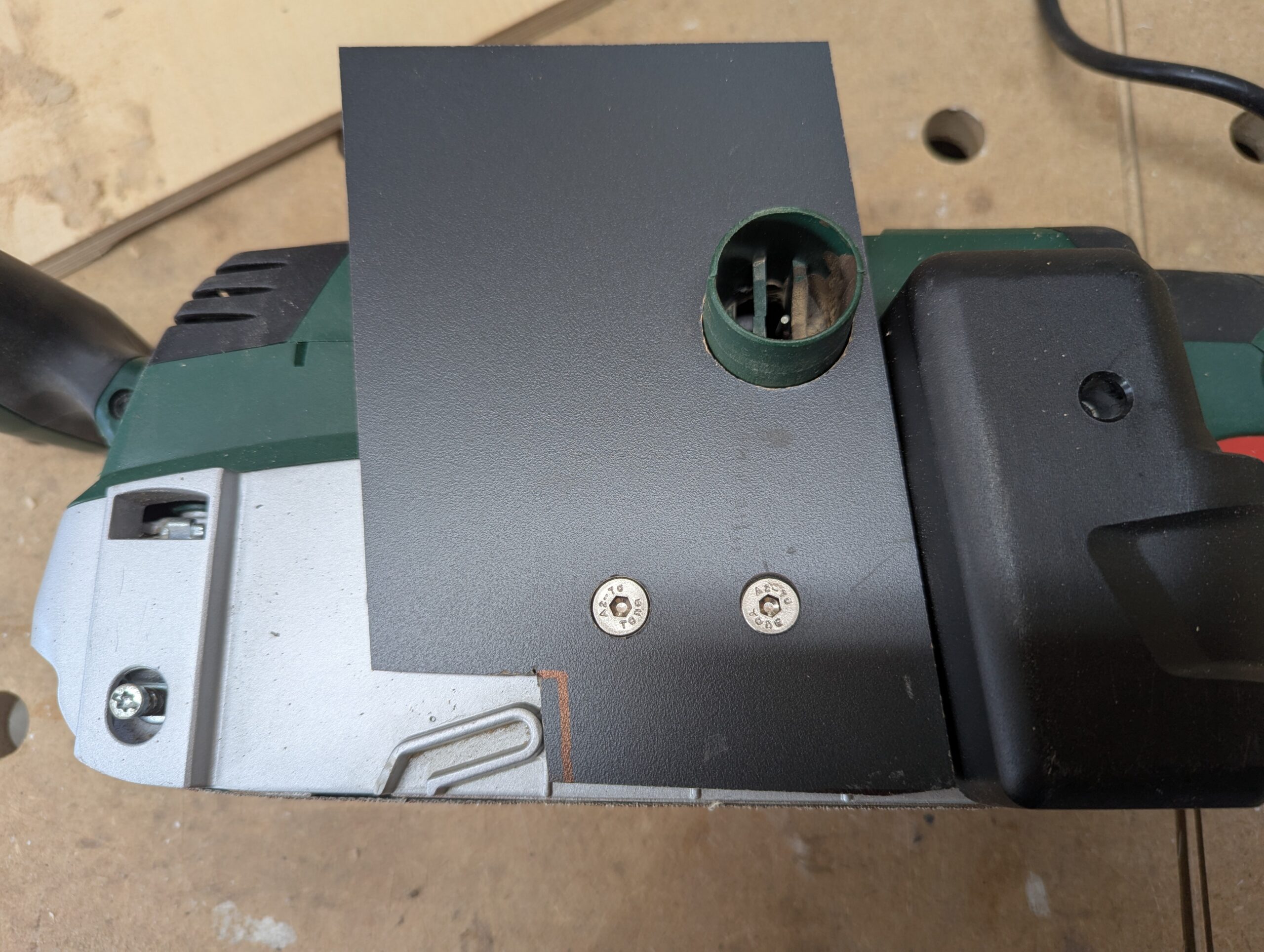

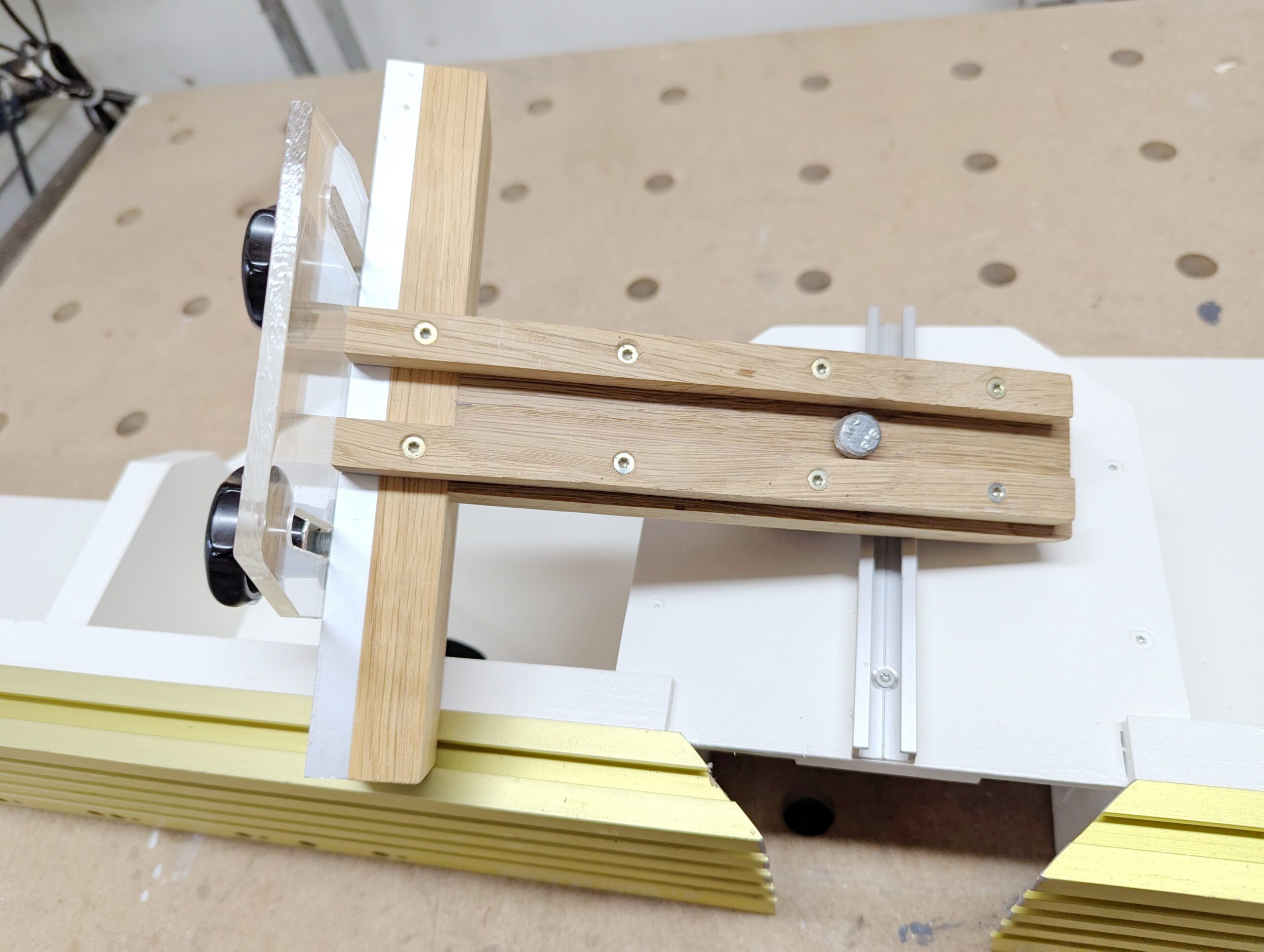

Der Alurahmen des Frästisches ist relativ dick, so dass man gut Blechschrauben zur Befestigung des Holzes verwenden kann.

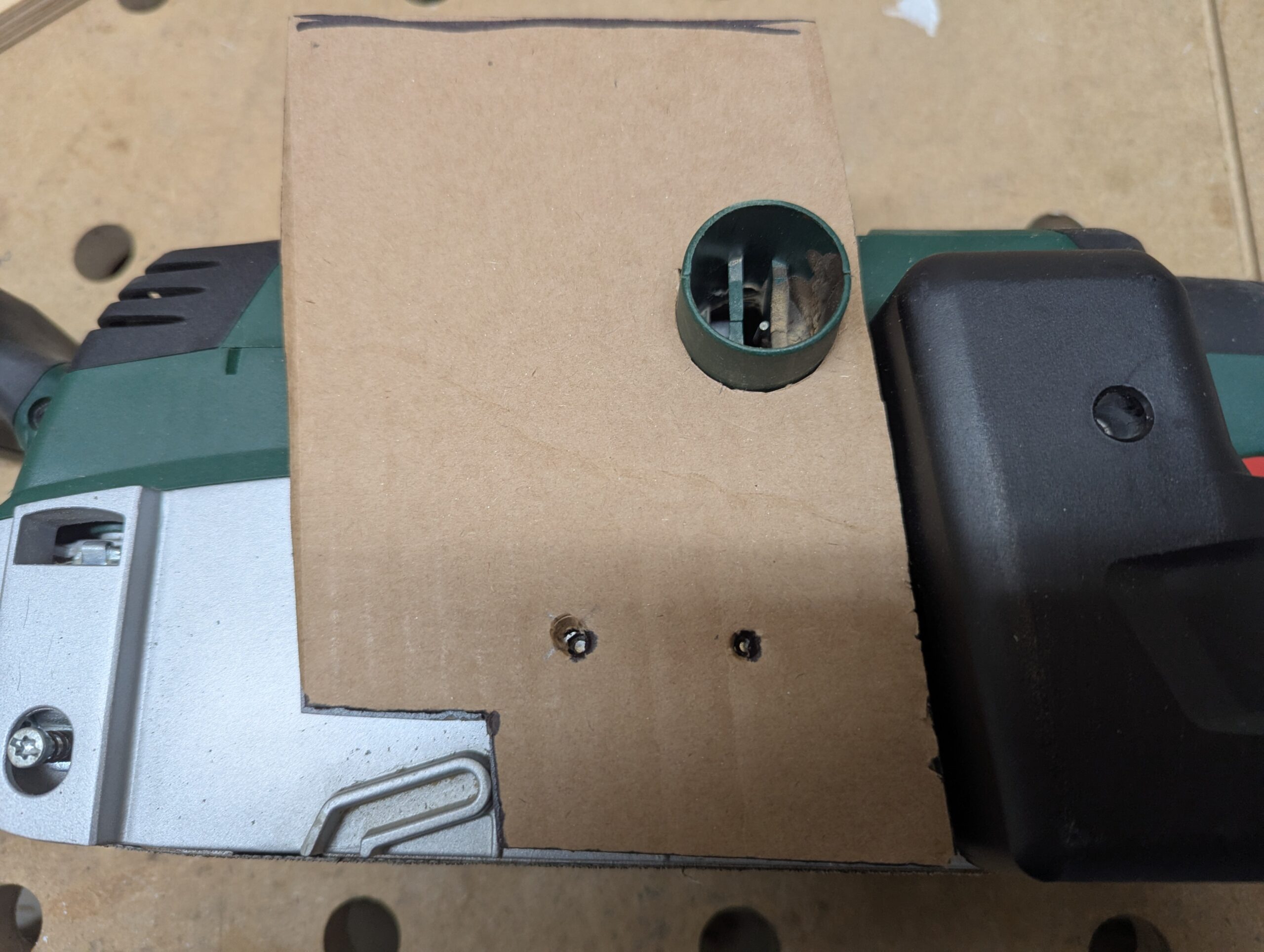

Die Löcher im Holz habe ich mit meinem Bosch-Bohrständer gebohrt. So sind sie mit einer Vorlage ausrissfrei und senkrecht.

Befestigung des Rahmens

Die Löcher im Aluminiumrahmen müssen entsprechend vorgebohrt werden. Nach dem Bohren der Löcher in den Holzrahmen.

Durch die Löcher im Holz habe ich den Rahmen vorgebohrt. Eng anliegende Löcher. Der Holzrahmen wird mit Blechschrauben im Aluminiumrahmen befestigt. Den Überstand der Schrauben unter dem Rahmen habe ich mit der "Flex" geglättet.

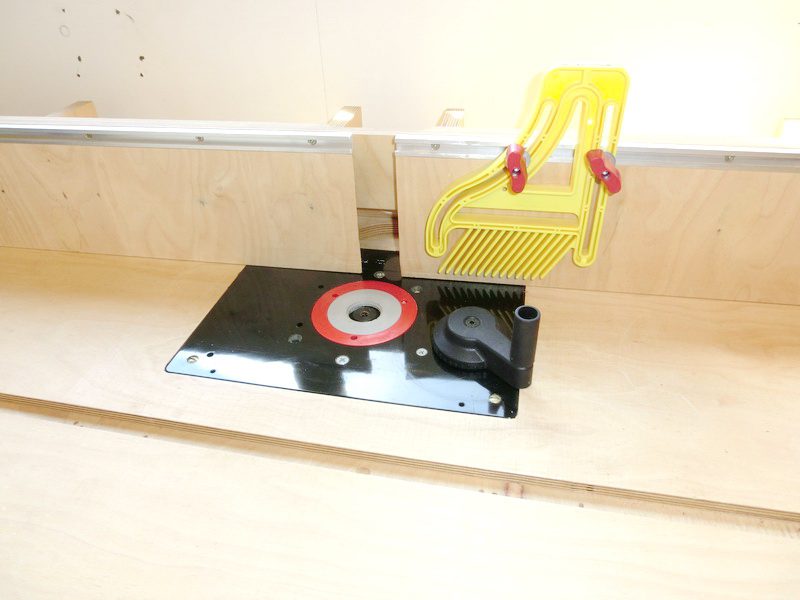

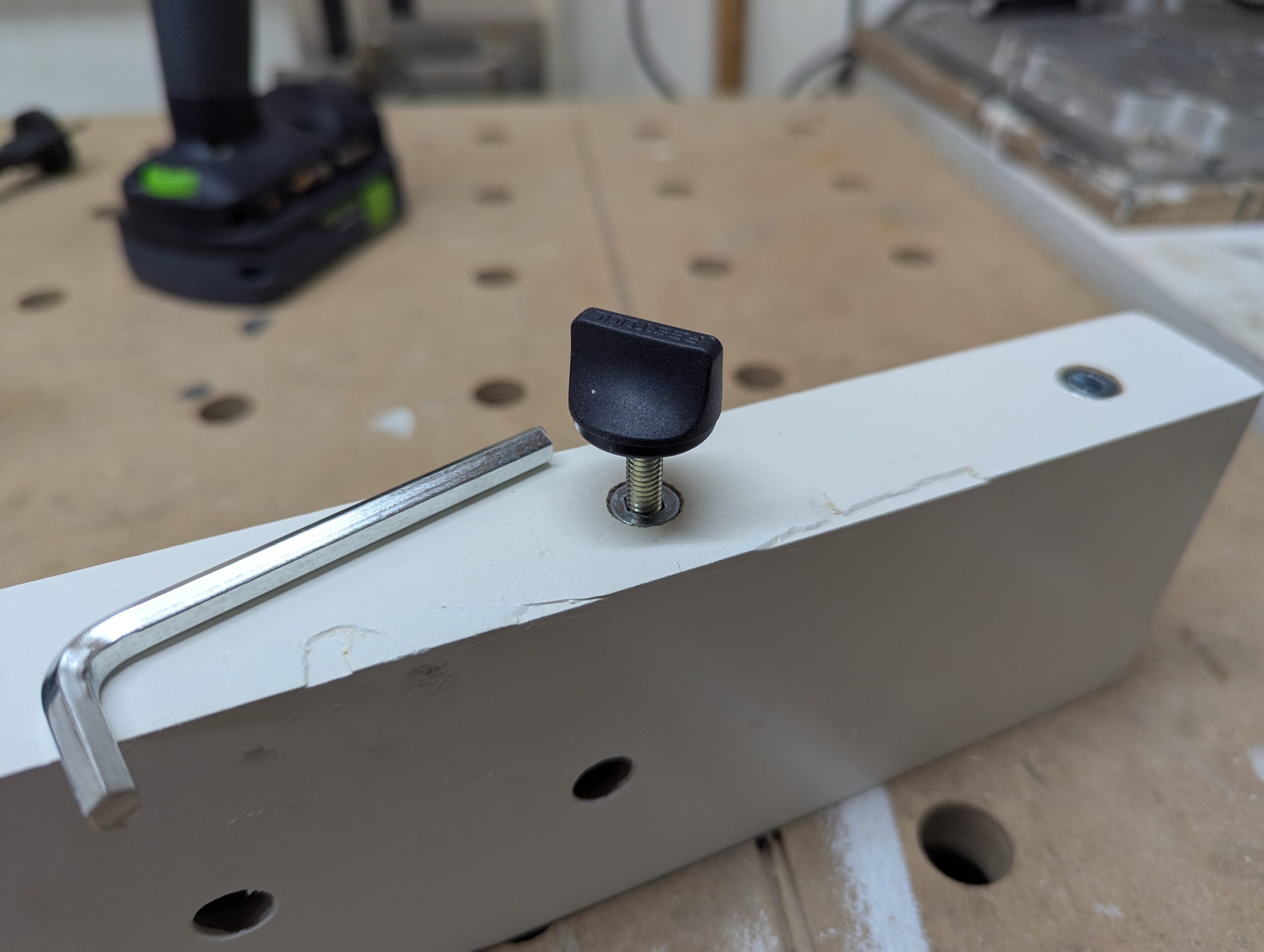

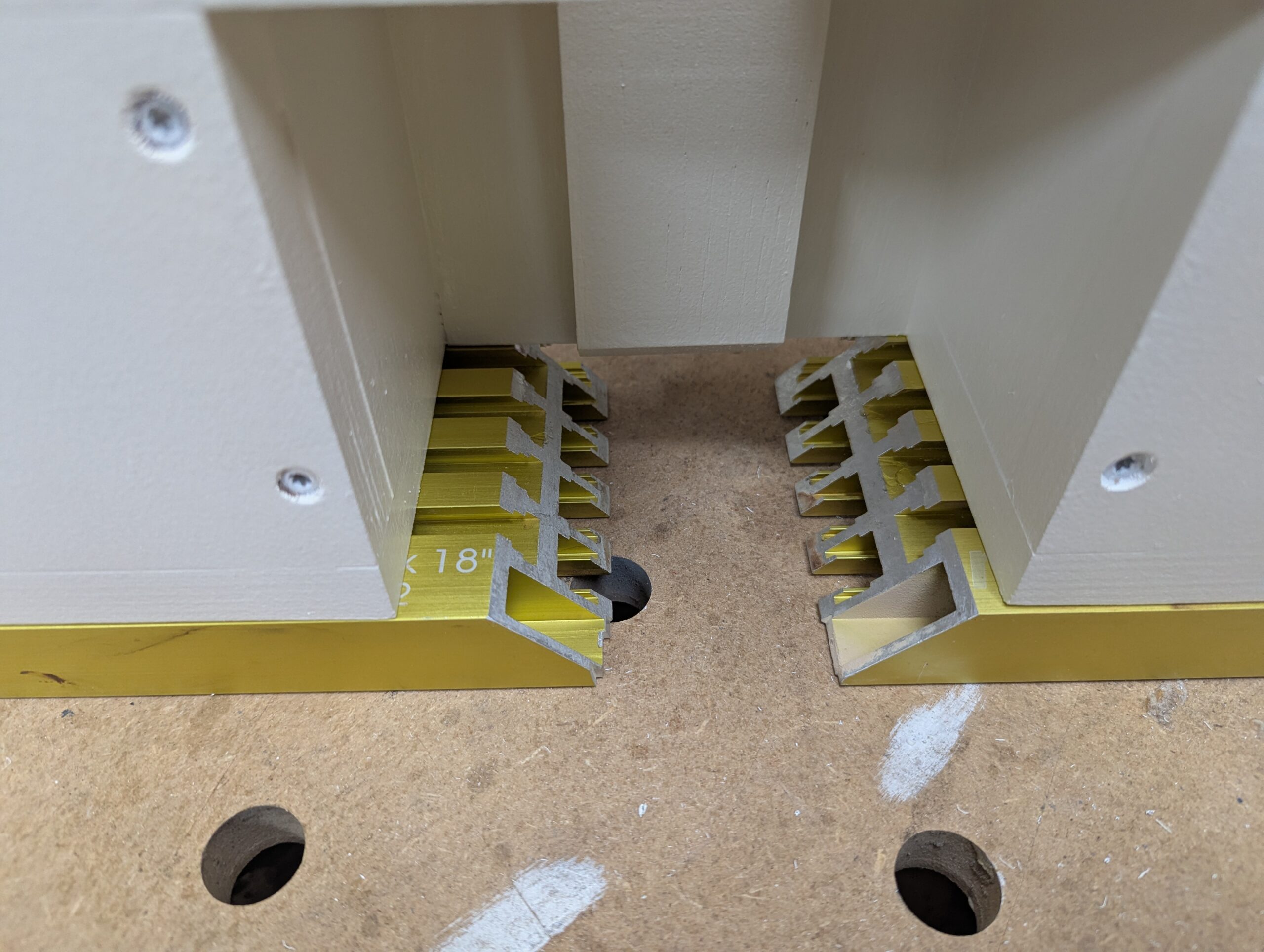

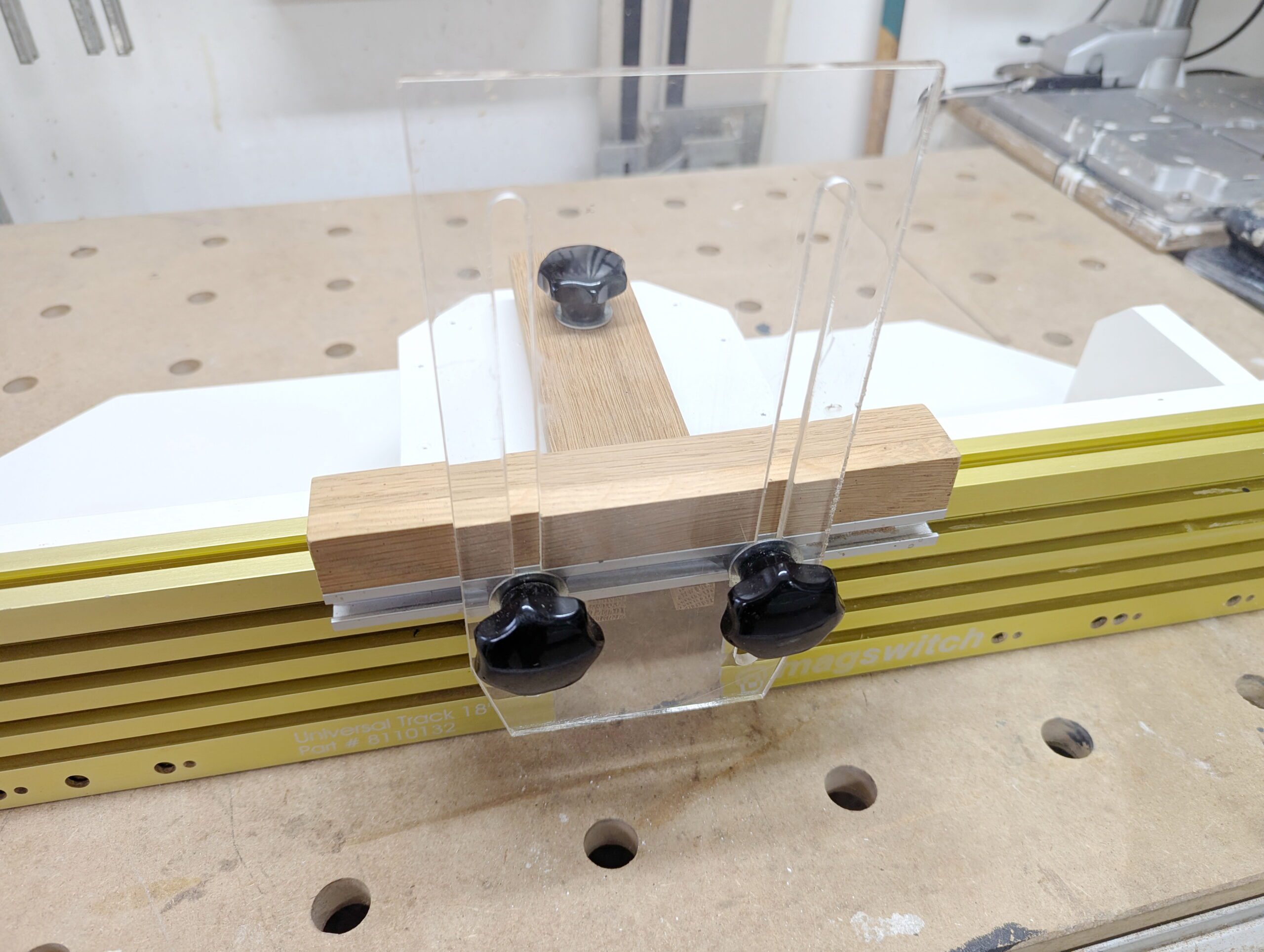

Jetzt passt der Rohrahmen und es fehlen nur noch die T-Nut-Schienen. Diese gibt es sehr günstig im Internet. Nicht in den bekannten Fachgeschäften, dort ist der Preis meist doppelt so hoch.

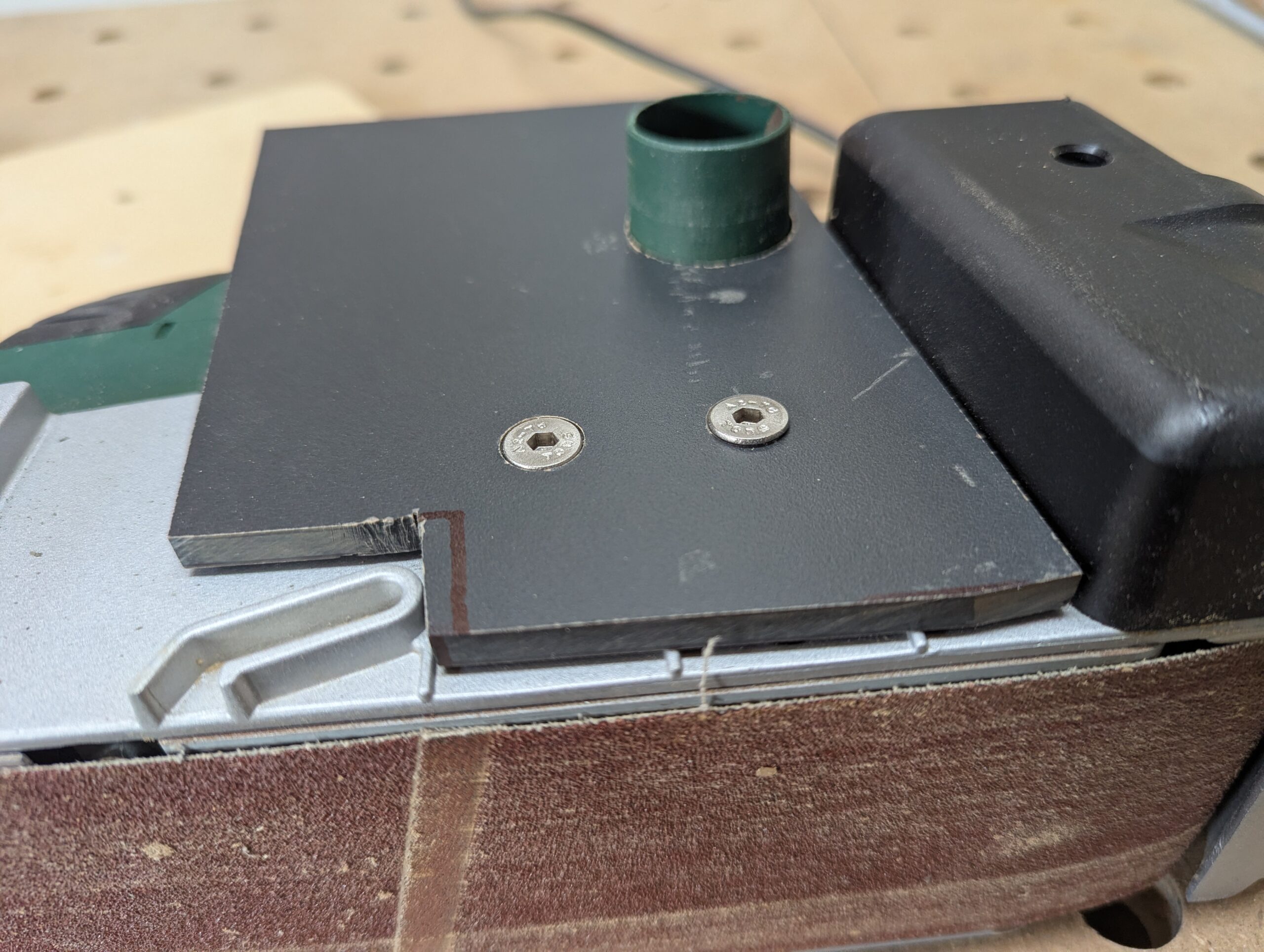

Die T-Nut-Schiene wird ebenfalls mit Senkschrauben in ausreichender Anzahl befestigt. Die Bohrungen in den T-Nut-Schienen sind natürlich versenkt. Die Schrauben dürfen die Bewegung der Schraubenköpfe nicht behindern.

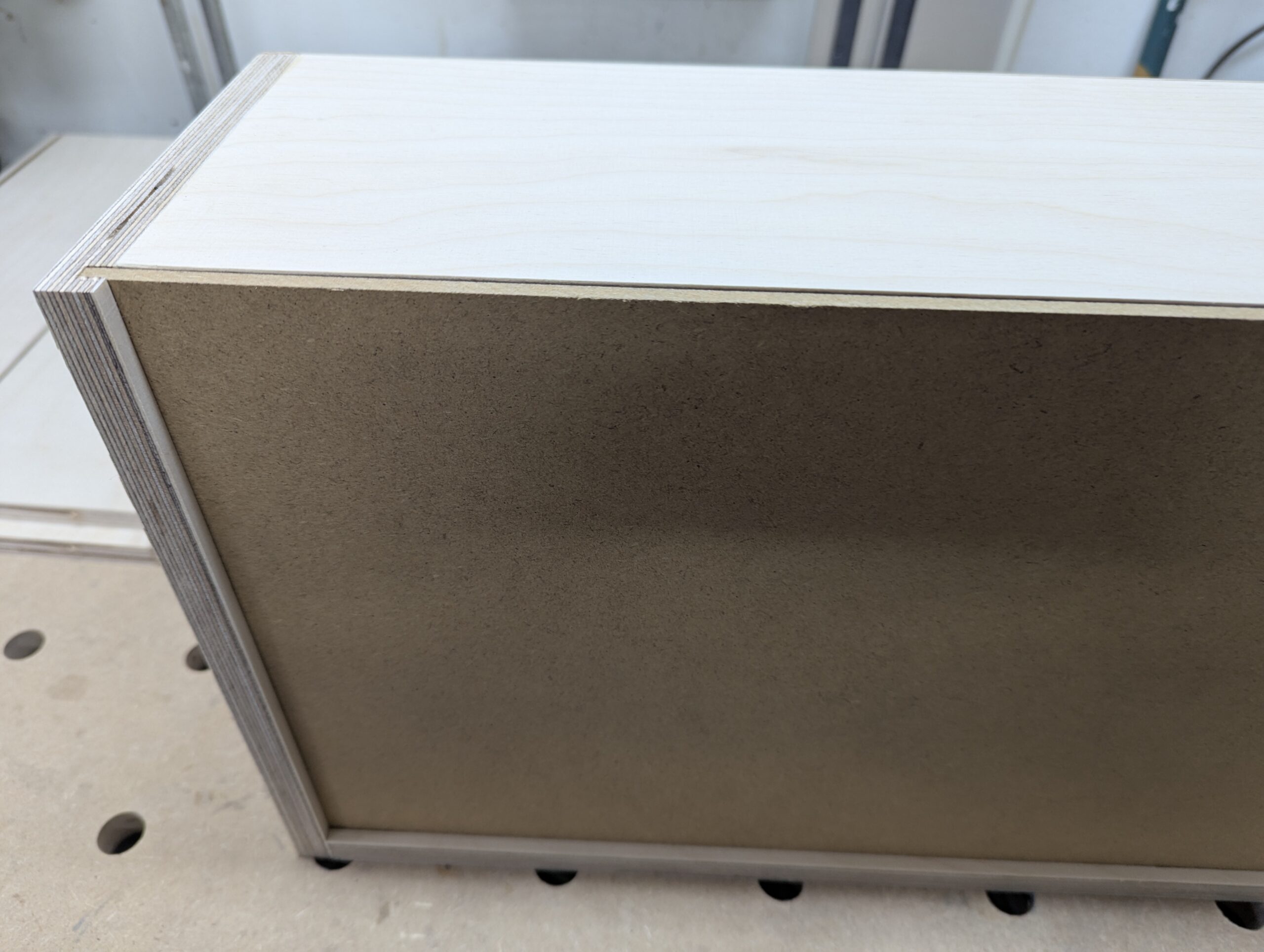

Die Höhe des Holzrahmens mit T-Nut-Schiene sollte die Oberfläche des Frästisches nicht überschreiten. Es ist aber kein Problem, wenn der Holzrahmen 1 bis 2 mm tiefer liegt.

Vielleicht noch ein Wort zum Festool CMS: Damals war es eines der besten Systeme auf dem Markt.

Ja, ich hatte mir auch die sogenannte CMS-Tischkreissäge (CMS TS 55) zugelegt, in der Annahme, die eingesetzte Tauchsäge auch für andere Zwecke nutzen zu können. Doch die CMS hat sich stark verändert: moderne Festool-Tauchsägen passen nicht mehr unter die „alte“ CMS, und die CMS wird heute nicht mehr neu verkauft.

Den CMS-Frästisch habe ich behalten, weil er meine Anforderungen als kleiner Holzwerker voll erfüllt. Ich hatte bereits einen Nachbau aus der Zeitschrift Holzwerken fertiggestellt, musste aber feststellen, dass dieser Frästisch (meiner Meinung nach) einfach Schrott ist.

Ein Frästisch ist praktisch für kleinere Arbeiten, kommt aber nicht an eine einfache Tischfräse heran. Wenn ich mehr Platz hätte, wäre das meine nächste Maschine.