Werkbank selber bauen

Werkbank selber bauen

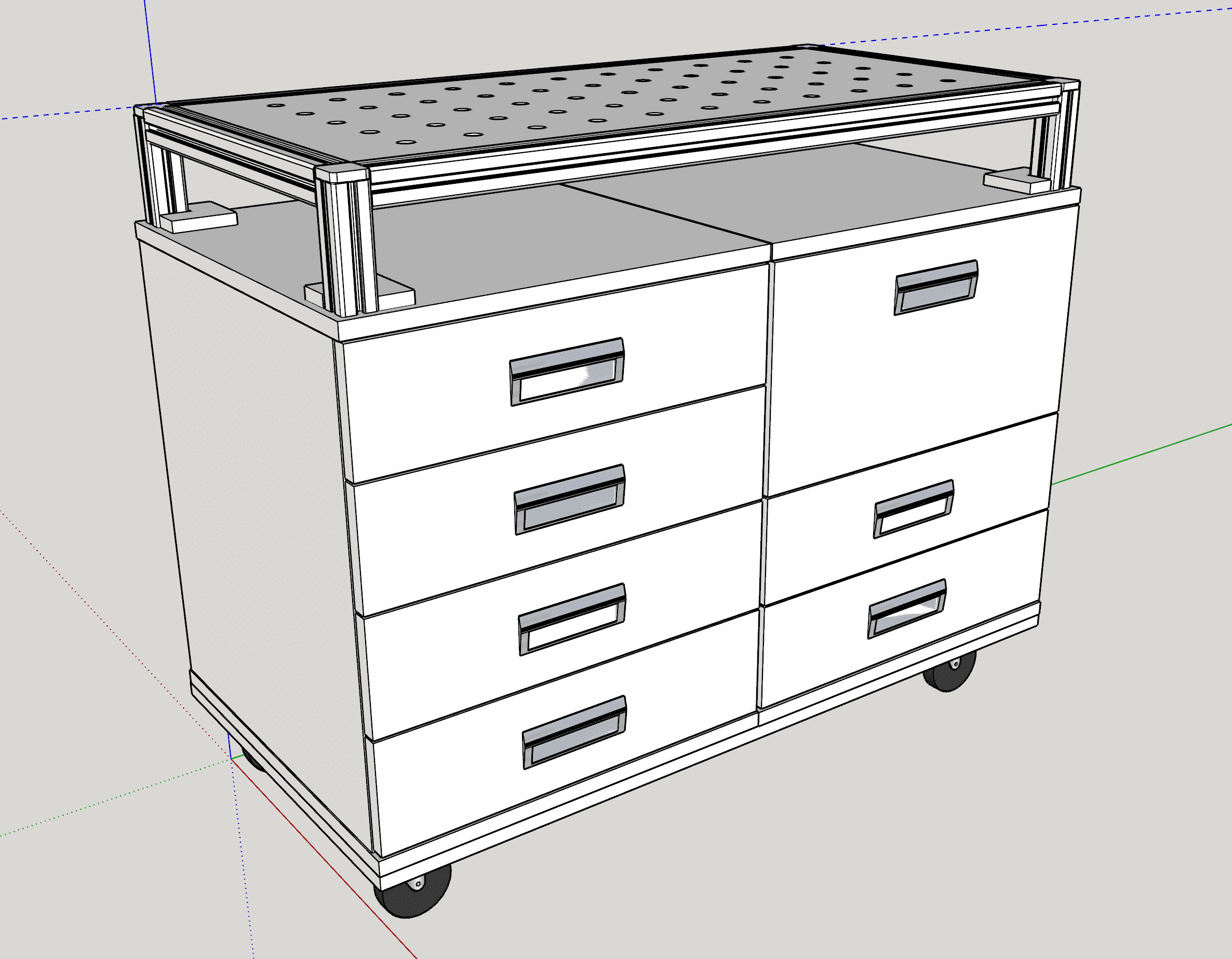

Die Entscheidung war eigentlich klar. Ich brauche mehr Fläche zum Ablegen.

Der aktuelle Platz wird jedoch von der Werkbank mit der Moxon-Vise eingenommen.

Die Arbeitsfläche soll nicht sehr groß sein, aber die Fläche soll auch zum Arbeiten genutzt werden können. Also mit Lochplatte und "Hammerfest-stabil".

Im Netz werden Arbeitstische aus Aluprofile angeboten mit Preisen, die einfach nur unverschämt sind. Also baue ich selbst.

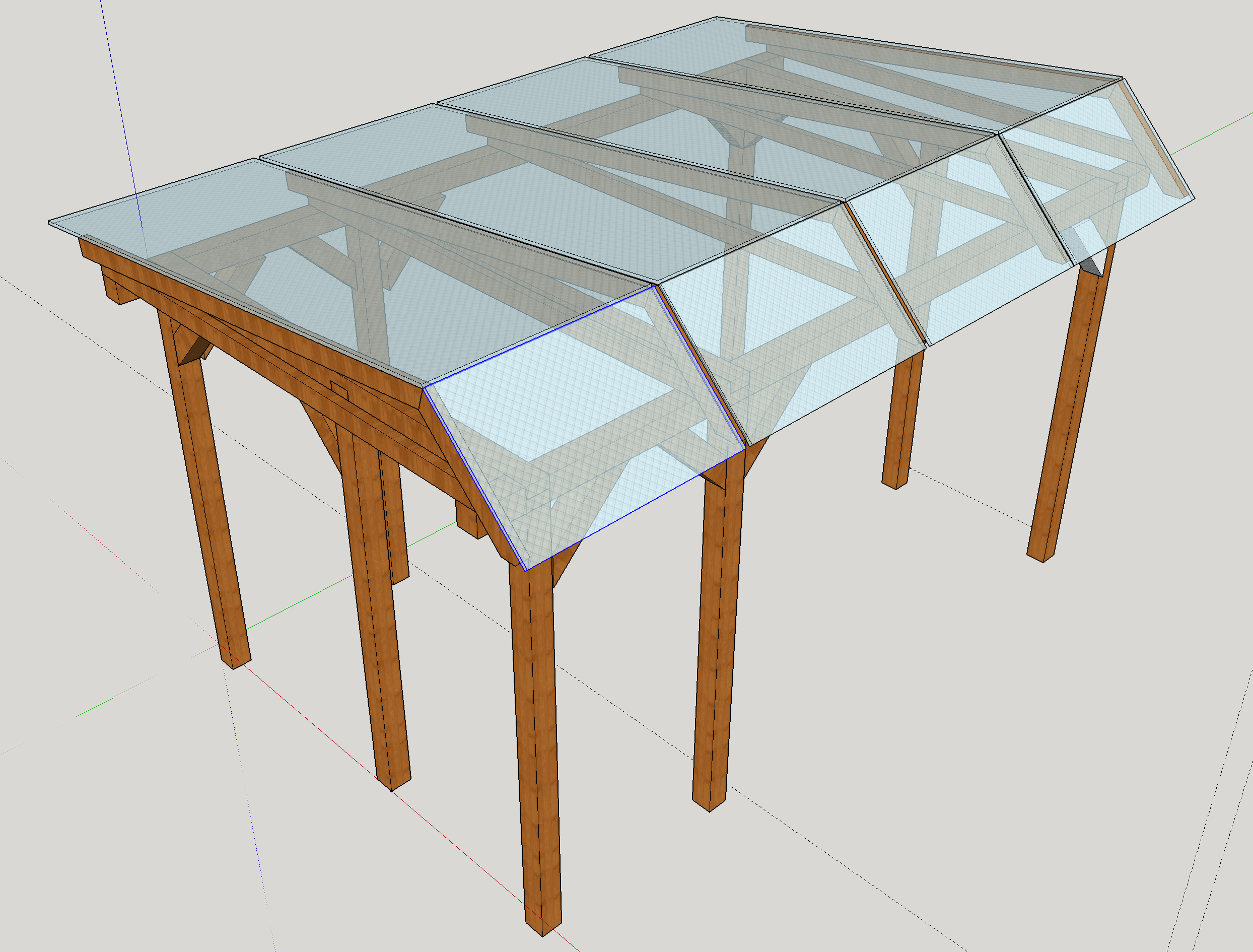

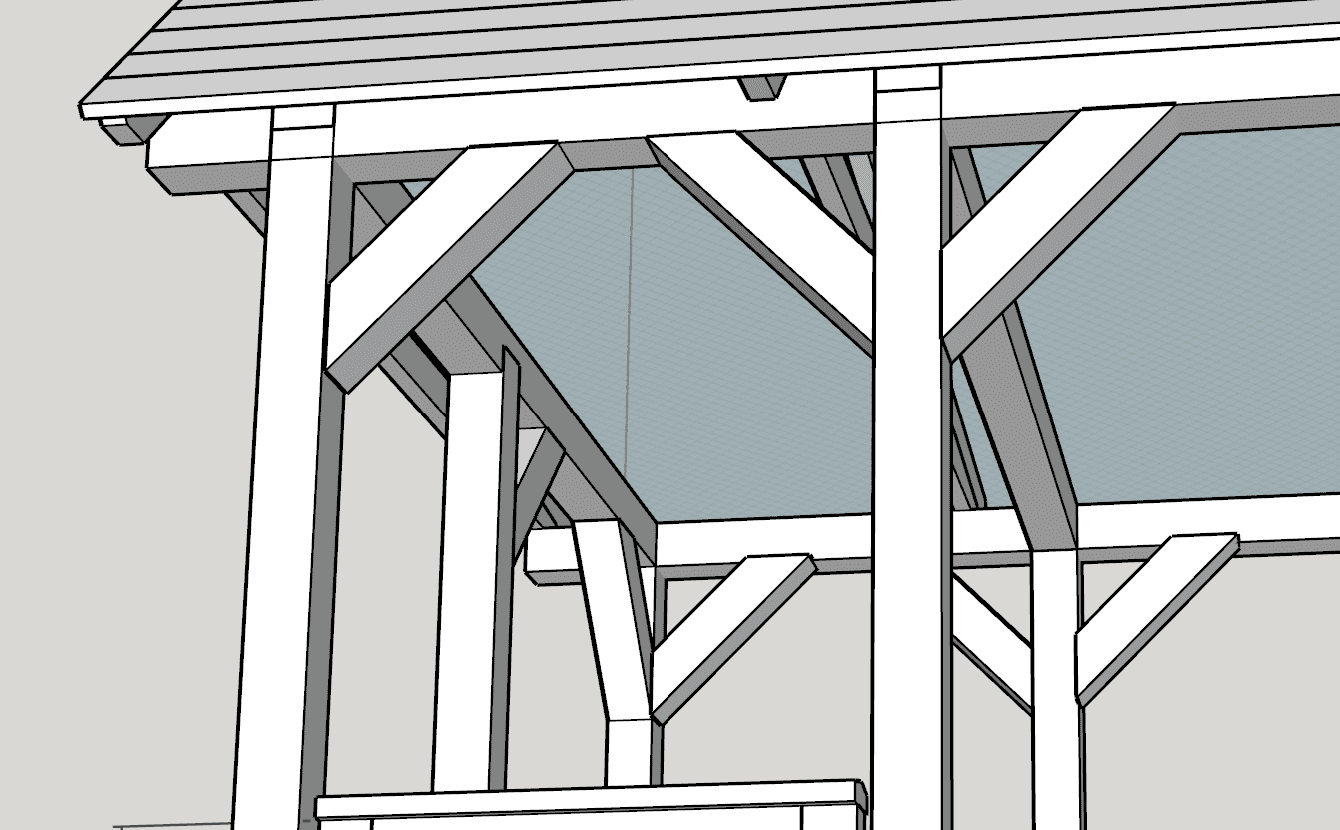

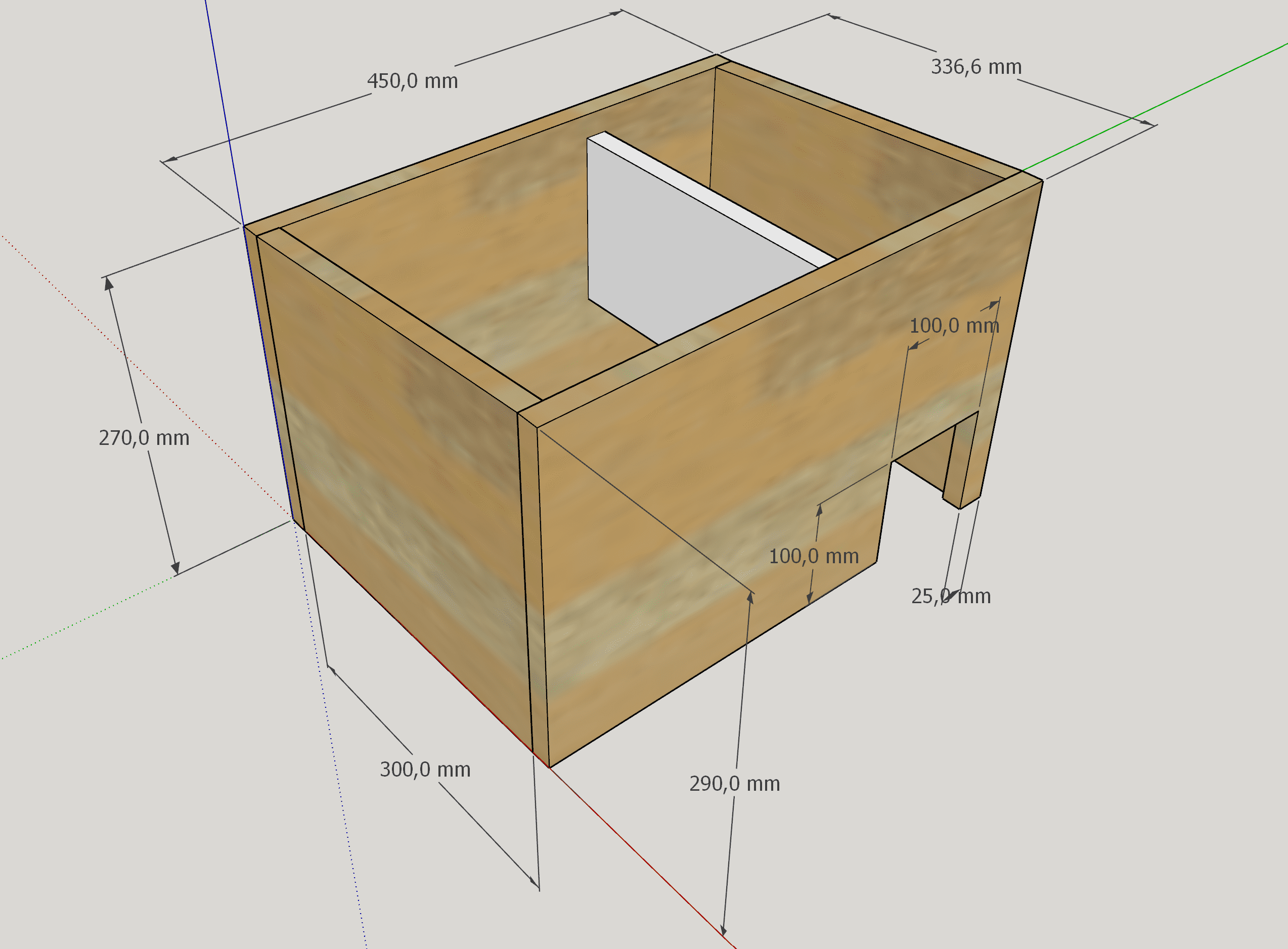

Konstruiert mittels Sketchup und gleich Material bestellt.

Material

- Aluprofile 40x40, 4 Stücke á 1000mm

- 4 Eckverbinder

- 4 Laufrollen 75mm Durchmesser, 2 mit Bremse

- 7 Paar Auszüge für die Schubladen

- beschichtete Spanplatte weiß, 19mm

- ABS-Kante

- 7 Einlassgriffe

Die beschichtete Spanplatte wird vom Holzhändler exakt auf Maß zugeschnitten. Dazu liefere ich einen Zuschnittplan um die Rohplatte optimal nutzen zu können. Die Aluprofile habe ich bei Temu für Euro 55,15 und die Eckverbinder für Euro 13,41 bestellt. Wie auch die Laufrollen, die unterschraubbar sind. Die Auszüge habe ich bei Teleskopschienen24.de bestellt. Eine volle Rolle ABS-Kante habe ich noch. Einlassgriffe bei Amazon für Euro 5,00 / Stück.

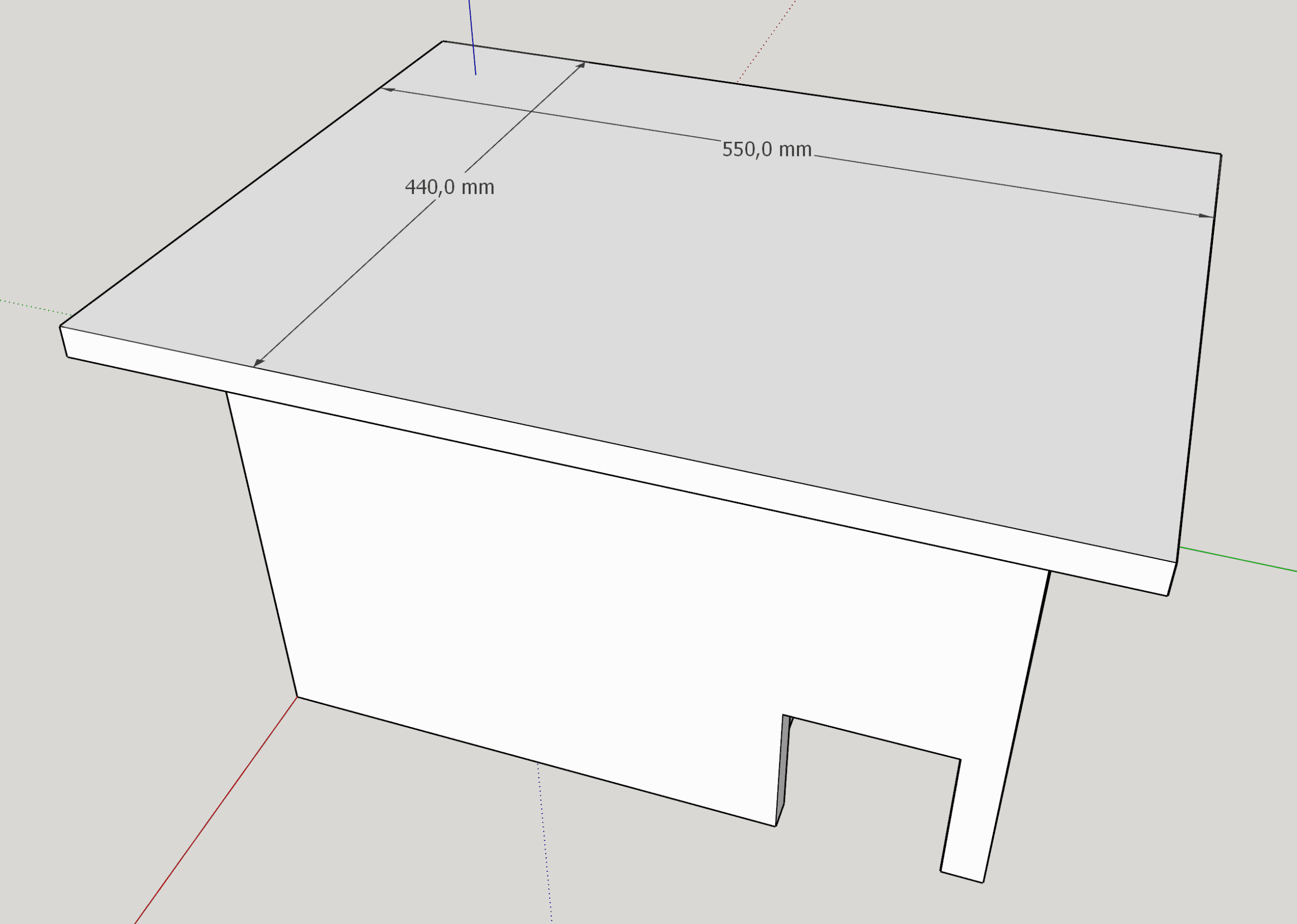

zweiteilige Werkbank

Es ist doch kein Problem eine Werkbank in dieser Länge in einem Stück zu bauen.

Ja, das ist korrekt.

Allerdings ist der Bau schwieriger. Das Handling der großen Platten, der Zusammenbau und das Anbringen der Auszüge der Schubladen an der Mittelwand. Und das nur um 19mm mehr Platz in der Breite zu haben.

Warum baut man Küchensegmente mit max. 60cm Breite? Auch wegen des Transportes und der Flexibilität in der Längenkonfiguration.

So mache ich das auch hier. Es ist einfacher.

ABS-Kante

Selbstverständlich muss die Kante einer beschichteten Spanplatte verschlossen werden.

Selbst wenn es sich um eine „Bügelkante” handelt. Diese ist nicht besonders belastbar, verbessert jedoch das Aussehen und bietet einen gewissen Schutz.

Wenn man die Kante nicht verschließt, bröckelt sie mit der Zeit immer mehr ab. Selbst die Luftfeuchtigkeit sorgt dafür.

Dazu muss ich ganz klar sagen: Der Festool Kantenanleimer KA 65 erweitert den Bereich des Holzwerkens erheblich.

Die ABS-Kante selbst ist mittlerweile sehr preiswert. Man sollte aber nach den preiswerten Anbietern suchen. Im Holzwerker-Bereich gibt es einige, die die ABS-Kante für über 1,00 Euro pro Meter anbieten. Das ist einfach überteuert. Ich kaufe eine 100 Meter lange Rolle ABS-Kante für 28,13 Euro brutto ein. Das sind gerade mal 30 Cent pro Meter.

Wichtig! Jede beschichtete Spanplatte hat eine andere ABS-Kante in Farbe und Struktur. Also immer die passende ABS-Kante kaufen.

beschichtete Spanplatte

Entgegen aller Aussagen über die "Schädlichkeit" von beschichteter Spanplatten steht dieser Testbericht aufklärend gegenüber.

Diejenigen, die ihre eigenen Werkstattmöbel aus billigem und schlecht zu bearbeitenden OSB-Plattenwerkstoff gebaut haben, werden es nach diesem Bericht nicht mehr machen wollen.

OSB-Möbel sind einfach nur hässlich und aufgrund der fehlenden Kantenbearbeitung völlig fehl am Platz. In der Werkstatt als "Möbel". Aber jeder wie er will.

Im übrigen sind beschichtete Spanplatten preiswerter als OSB.

Aber Vorsicht. Es gibt 7 Qualitätsstufen bei den Platten.

- P1 Trockenbereich / leichte Verkleidungen / nicht tragend

- P2 Trockenbereich / Möbel- und Innenausbau / nicht tragend

- P3 Feuchtbereich / nicht tragend

- P4 Trockenbereich / tragend

- P5 Feuchtbereich / tragend

- P6 Trockenbereich / tragend-hochbelastbar

- P7 Feuchtbereich / tragend-hochbelastbar

Schubladen Auszüge

In der Vergangenheit habe ich viele Arten dieser Schubladen-Führungen verbaut.

Immer wieder hatte ich das Gefühl, die "besten" auf dem Markt kaufen zu müssen.

Das war aber im Rückblick einfach immer falsch.

Angefangen hatte ich mit popeligen Rollenführungen von Hettich und war immer zufrieden damit.

Rollenführungen haben integriertem Selbsteinzug und Ausrollsicherung. Die Schubladen lassen sich einfach entnehmen, z. B. zum Säubern oder für den Transport der Schublade. Die Technik ist sehr einfach und sicher, robust und langlebig, mit viel Toleranz und verarbeitungsfreundlich.

Alle anderen "modernen" Führungen von Hettich, Blum etc. sind teuer, kompliziert, unflexibel in Tiefe und Breite und dabei keineswegs besser.

Hier verbaue ich aber die Auszüge von Teleskopschienen24.de. Diese Auszüge laufen bei mir schon seit vielen Jahren einwandfrei und sind sehr preiswert.

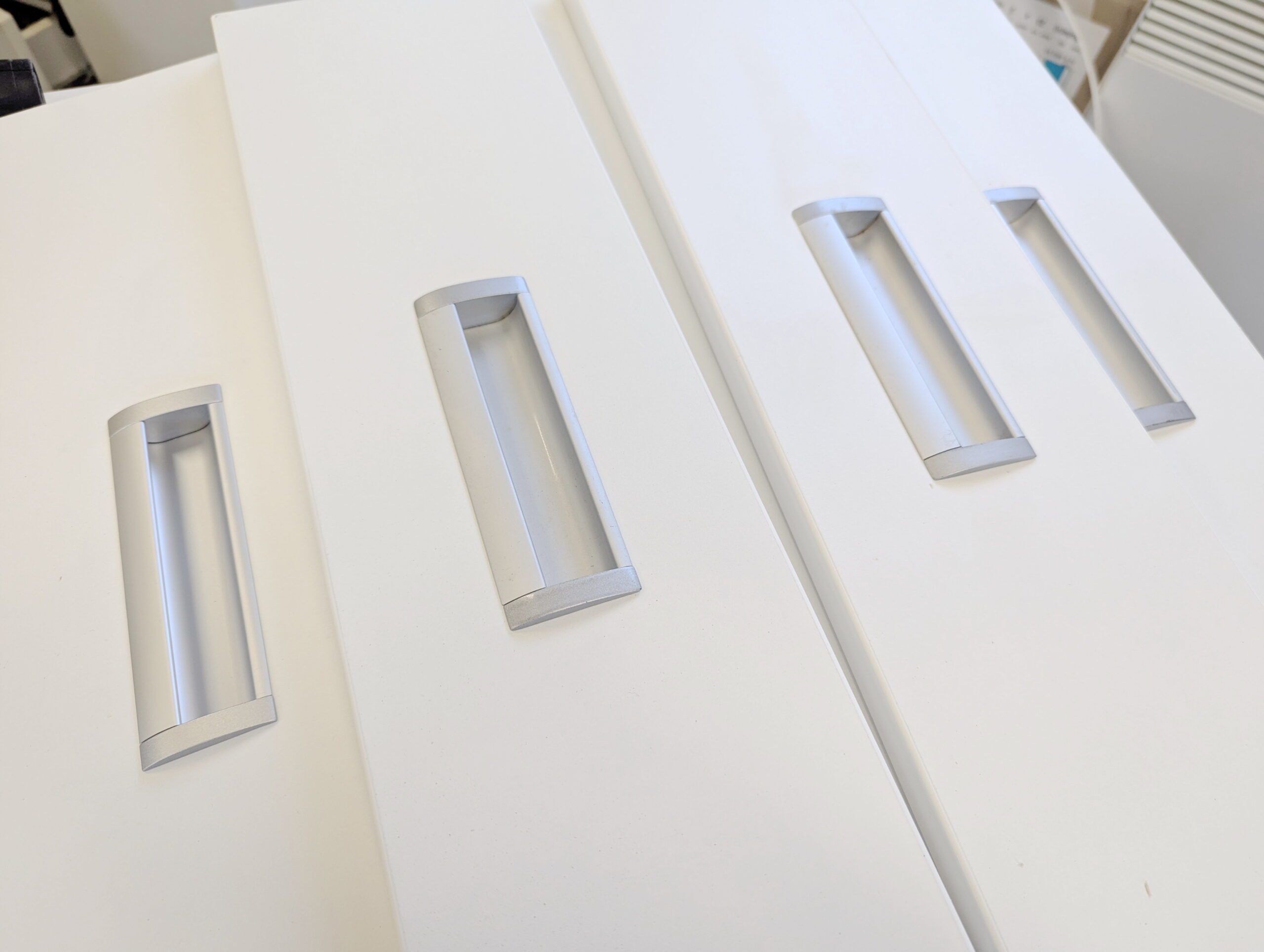

Einlassgriffe

Alle überstehende Griffe sind in einer Werkstatt kontraproduktiv.

Sie stehen weit über und man könnte mit den Beinen dagegen stoßen.

Auch liegt der Staub ständig drauf.

Der einzige Vorteil ist die einfache Montage. Bei Einlassgriffen muss man regelmäßig fräsen. Aber das ist doch auch ein zusätzlicher Grund für den Hobby-Holzwerker, diese einzubauen. Ok, wenn statt Kleber Schrauben verwendet werden, müssen diese auch eingekürzt werden. Aber dafür machen wir das eben.

Ein solcher Einlassgriff kostet zurzeit in der Bohrlänge 128mm ca. Euro 9,00. Auch dieser Preis hat sich innerhalb 3 Jahren verdoppelt.

Die beiliegenden Schrauben habe ich in der Vergangenheit immer gekürzt und in die vorgebohrten Löcher von hinten eingeschraubt. Das war eine ätzende Arbeit.

Hier werde ich die Griffe erstmalig verkleben. Also in ein Bett von Kleber setzen.

Hierzu benutze ich PATTEX Montagekleber Power. Eine Kartusche kostet weniger als Euro 5,00.

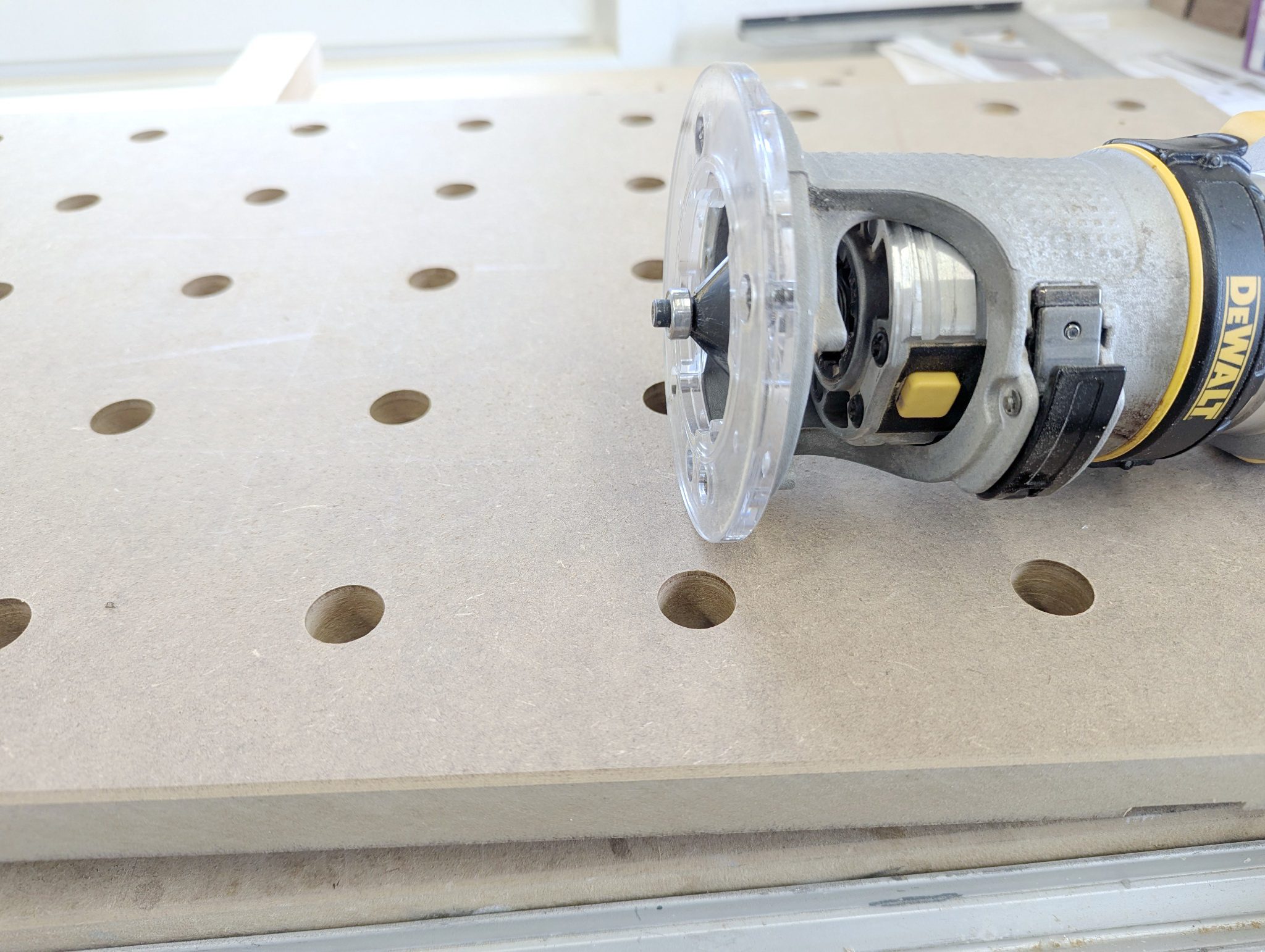

Mulden für die Einlassgriffe fräsen

Die Mulde muss gefräst werden.

Dafür benutze ich die Festool MFS 400 Frässchablone.

Diese Schablone habe ich schon einige Jahre und konnte diese damals noch recht preisgünstig für unter Euro 200,00 ergattern. Heute liegt der Preis dafür mit Euro 345,00 einfach nur unverschämt hoch.

Wie auch immer. Die Schablone ist gut. Die Einstellung erfordert etwas Fingerspitzengefühl, da wir hier mit 4 beweglichen Teilen arbeiten müssen.

Einmal eingestellt haben wir immer ein gutes Ergebnis.

Als Oberfräse benutze ich hier die Festool 1010 Oberfräse. Die reicht völlig aus und hat für diese Art eine gute Absaugung.

Ecken schneiden für die Einlassgriffe

Höhe und Breite der gefrästen Mulde passen exakt. Doch die runden Ecken stören und so passt der Einlassgriff nicht hinein.

Früher habe ich diese Ecken mit dem Stecheisen begradigt. Das geht auch sehr einfach. Doch vor einiger Zeit habe ich diesen Eckenschneider gekauft.

Am besten funktioniert er bei Vollholz. Aber auch hier hat er die Ecken ausreichend begradigt.

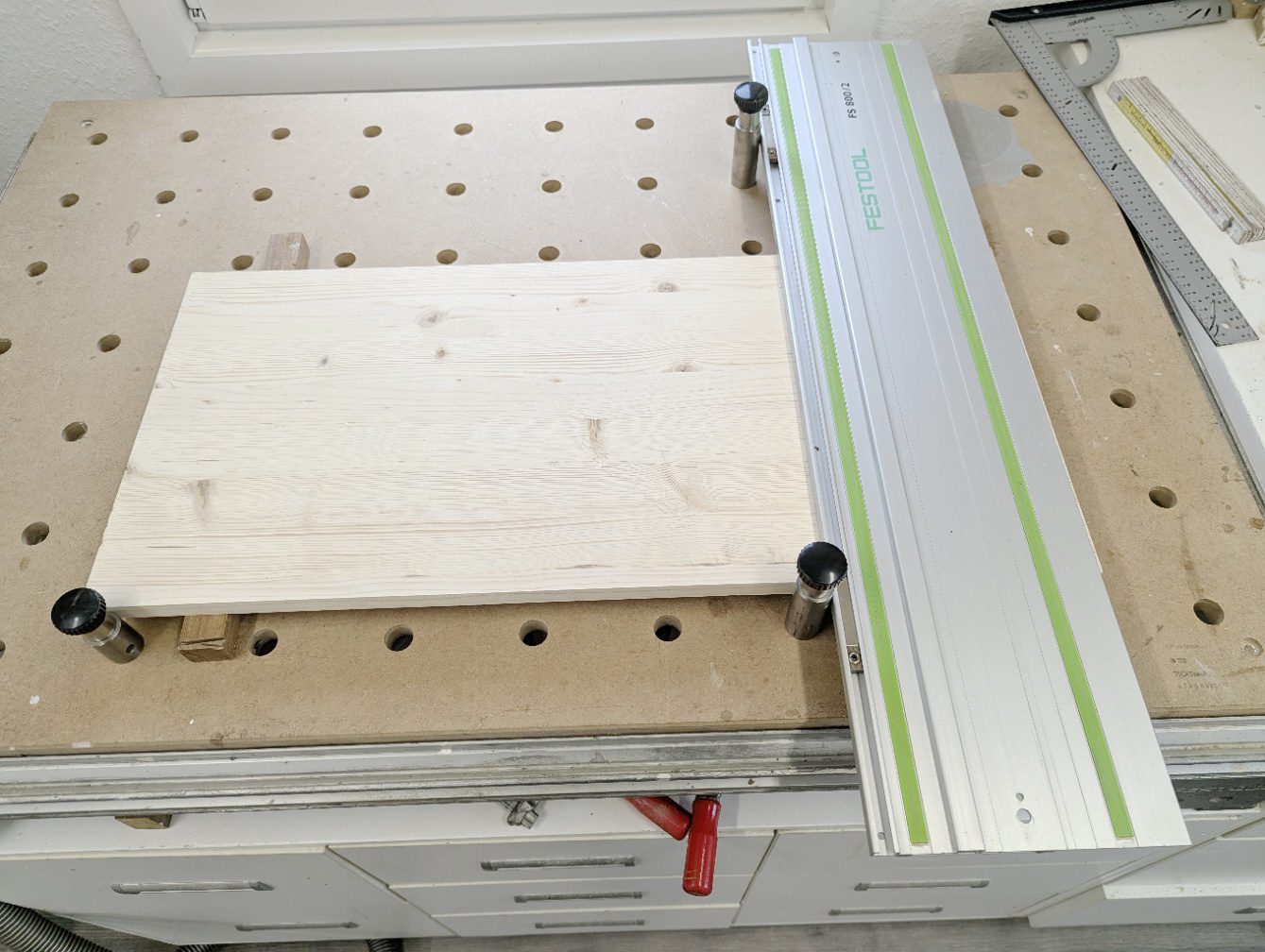

Einsatz des VAC-SYS

Für das Verleimen der ABS-Kanten ist das Festool VAC-SYS Gold wert.

Kein lästiges klemmen mit Zwingen am Tisch und der Freiheitsgrad für den Kantenanleimer KA 65 ist super. Das VAC-SYS ist nicht mehr im Festool-Programm.

Ich habe alle 3 Saugköpfe und kann so auch kleinere Teile fixieren.

Selbst größere Teile, wie der Boden der neuen Werkbank, lassen sich sicher befestigen.

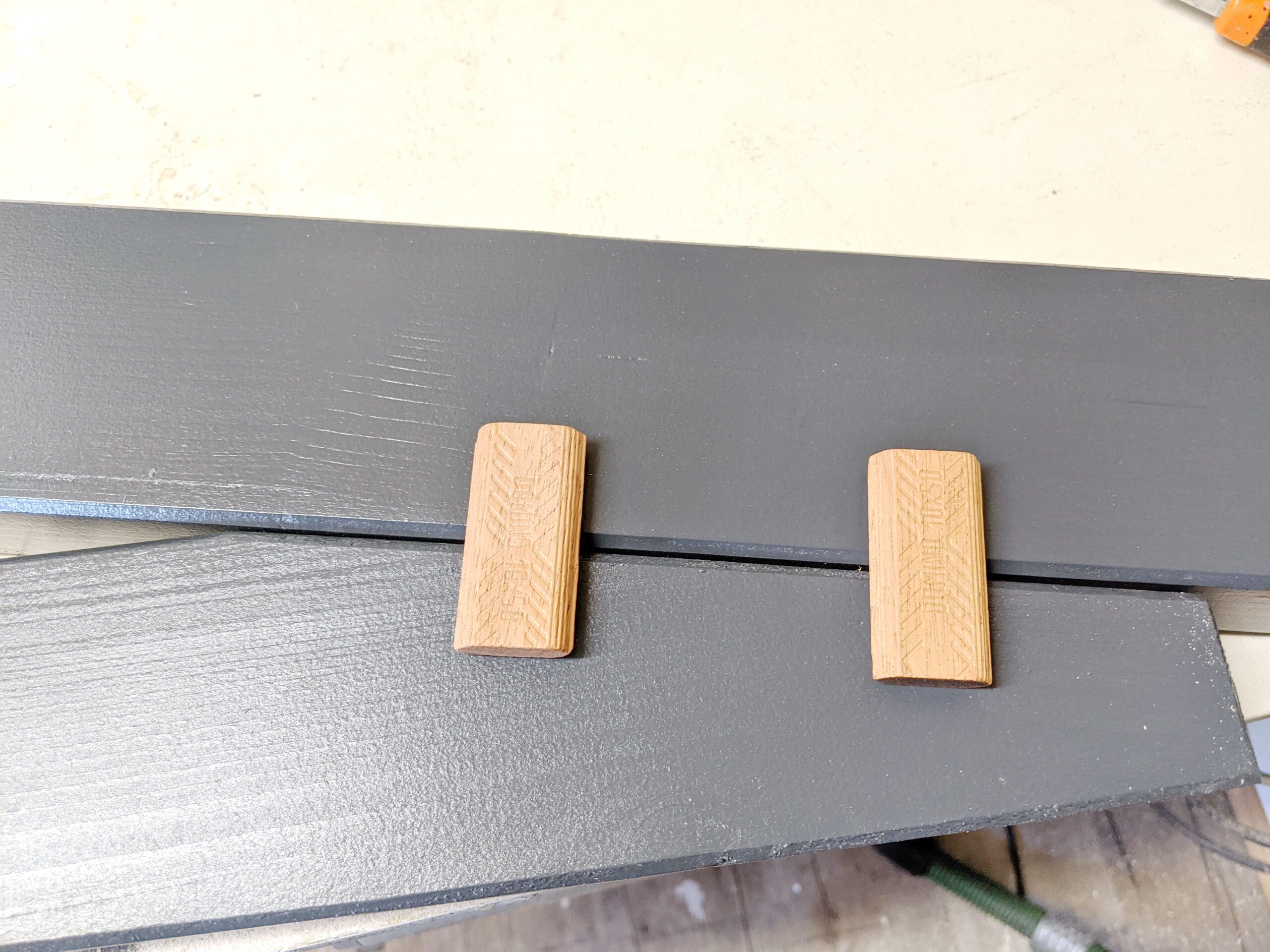

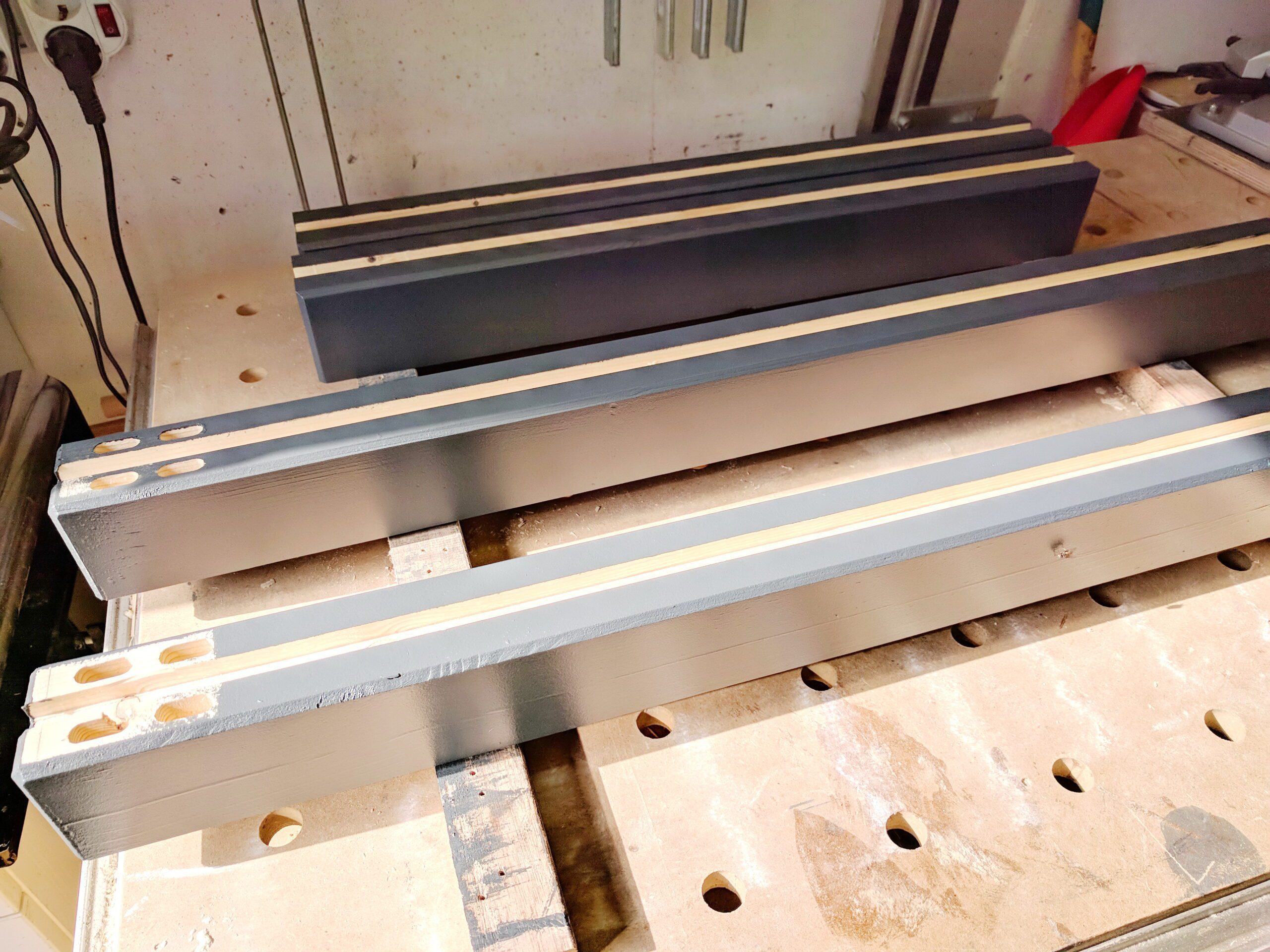

Lamellos fräsen

Die Lamellos für die Seiten und auch mehr die Rückwand werden 2 bzw. 4mm tiefer in den Schrank gefräst. Ein Versatz ist zwingend. Nicht nur wegen der Optik.

Zum Anzeichnen benutze ich hier einen kleinen Anschlagwinkel und (wie immer) einen TK-Stift.

Der Anschlagwinkel ist bei TEMU um 60% billiger als in den deutschen Onlineshops. Vielleicht sind ja meine Preis-Tipps interessant.

Anzahl Lamellos

Die Anzahl zu setzender Lamellos hängt sehr vom Einsatz des Werkstückes ab. Bei Leimholz setze ich diese nur zum Zentrieren der zu verleimenden Teile ein.

Hier reichen auf den Seiten jeweils 3 Stück und für die Rückwand (zur Führung) 2 Stück.

Die Seitenwände werden mit der offenen Kante auf die Beschichtung des Bodens bzw. Deckels verleimt. Ohne eine Zwischenverbindung mittels Dübel hält das sonst nicht gut.

Auszüge positionieren

Natürlich ist es bequemer die Auszüge vor dem Zusammenbau zu positionieren und die Löcher vorzubohren.

Um die genaue Mitte mit dem Bohrer zu finden, körne ich die Positionen erst an.

Anschließend baue ich einen Schrank schon zusammen um für den anderen Platz zu schaffen.

Zusammenbau

Während die Verleimung des letzten Schrankes abbindet, habe ich die Laufrollen unter das Tragebrett geschraubt.

Mir den aufrollen an den äußeren Kanten und dem Gewicht der Schränke selbst biegt sich die Grundplatte etwas. Das ist ok, den die konstruktive Statik ist noch nicht drin.

Sobald die Schränke am Boden fixiert sind und beide Schränke miteinander mittig verbunden werden, ist die Statik gegeben. Alle Kräfte werden richtig verteilt.

Schraubenart

Hier habe ich Holzschrauben mit Teilgewinde eingedreht, weil ich 2 Teile zusammenziehen will.

Alle Löcher sind vorgebohrt. Jeweils 4 Schrauben am Boden und 4 Schrauben durch die "Mittelwände". Damit stabilisiert sich der Schrank schon von selbst. Der Alurahmen wird auch nur auf den Ecken Kraft nach unten bringen.

Schubladen bauen

Tja, eigentlich wollte ich die Schubladen aus dem bereits vorhandenen Schubladenschrank übernehmen.

Diese sind aber exakt 2mm zu breit. Zu schmal wäre kein Problem. Da hätte ich noch mit Vorlagen arbeiten können. Zu breit aber passt nicht.

So habe ich passendes Multiplex in 12mm Stärke gekauft und die dazu passenden Rückwände in 5mm.

Da der Boden eingeschoben werden soll, muss eine Nut in die Schubladenwände. Dies geht bequem mit dem VAC-SYS und einer Oberfräse mit Längsanschlag.

"Hilfsmittel"

Vor einiger Zeit hatte ich mir diese "Hilfsmittel" bei Temu sehr günstig bestellt. Doch aus meiner heutigen Sicht überhaupt nicht zu gebrauchen.

Eigentlich sollen diese Teile helfen rechtwinklig angeordnete Teile selbständig so zu zentrieren, dass man diese sauber verschrauben kann.

Wie man aber deutlich sehen kann, ist es trotz sehr fester Drehungen nicht möglich das erwünschte Ergebnis zu erhalten.

Noch habe ich diese, doch ich werde die Teile entsorgen.

Schubladen Zusammenbau

Die Rahmen sind fertig gebaut und bereit für den Einschiebeboden.

Ja, die Rahmen sind entgegen meiner sonstigen Arbeiten einfach zusammengeschraubt. Bei Wohnmöbeln würde ich das nie machen. So erspare ich mir aber das Einspannen jeder Schublade mit Zwingen und eben auch wegen der Zeitersparnis.

Der Boden wird einfach vorn eingeschoben und mit 2 Schrauben am Rahmen fixiert. Fertig!

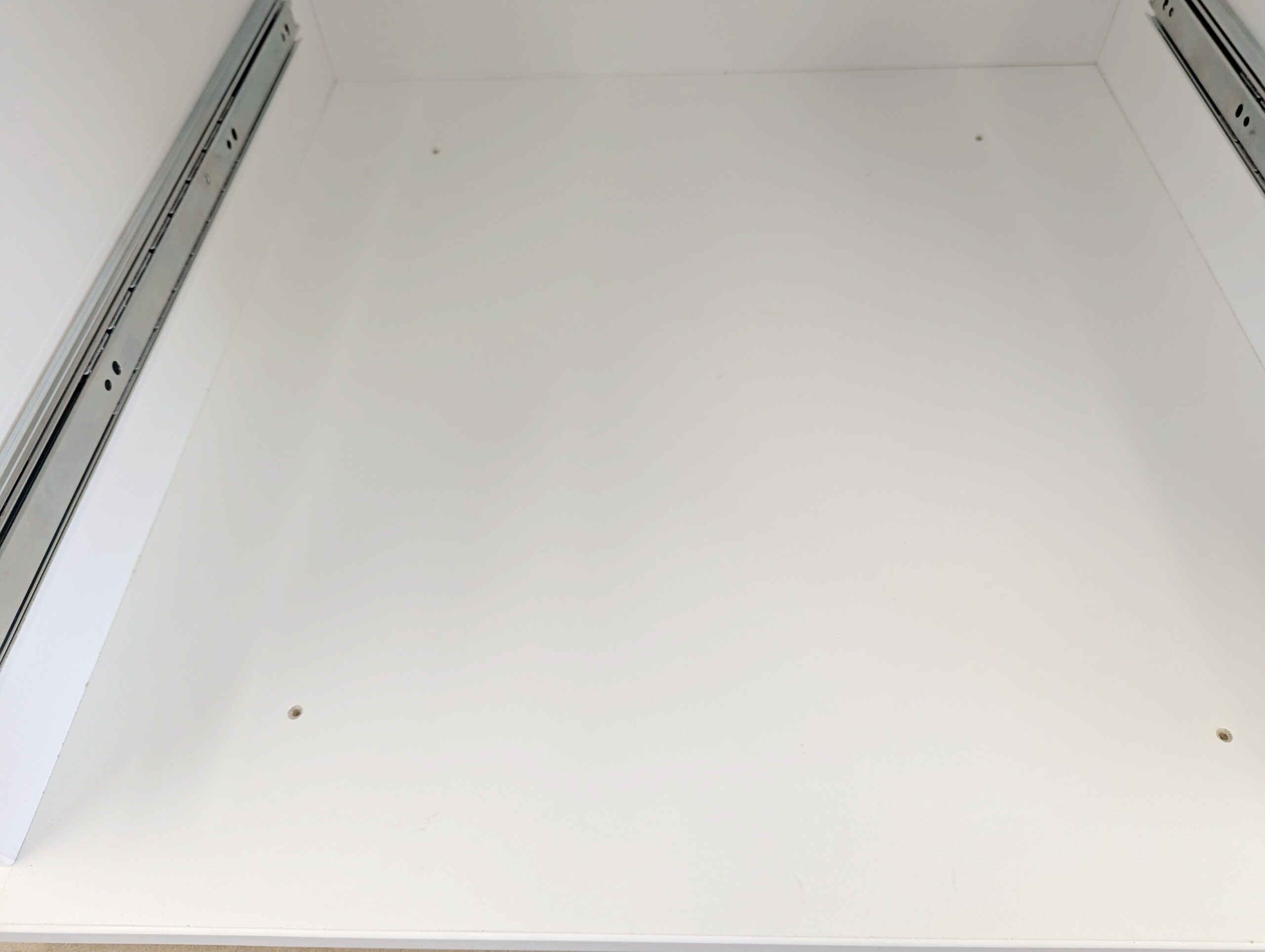

Schienen anbauen

Jetzt fehlt nur noch die Befestigung der Schienen am Schubladenrahmen.

Das geht recht einfach. Man muss nur darauf achten die Schiene möglichst präzise am Rand des Rahmens zu positionieren.

Und dann der Moment...die Schubladen passen auf den 1/10mm....das sind so die Momente, für die ich das Ganze mache....

Griffe für die Fronten montieren

Bisher habe ich die Einlassgriffe immer von hintern verschraubt.

Das ist gar nicht so einfach, denn von welcher Seite soll man bohren? Zwar hat es immer funktioniert, aber die Arbeit ist ätzend.

Diese Griffe aber werde ich mit Montagekleber einkleben. Dafür habe ich Pattex Montagekleber gekauft. Natürlich wieder im Netz, da die Preise einfach im Fachhandel einfach zu hoch sind. Doppelter Preis!

Fronten anbringen

Solange ein ausreichender Spalt oberhalb der Schublade vorhanden ist, werden einfach nur Zwingen angesetzt und die Front von innen verschraubt.

Wenn kein Spalt da ist, könnte man es mit doppelseitigem Klebeband versuchen. Aber die Methode damit ist wenig erfolgreich. Besser ist ein doppelseitig klebendes Glasspiegelband, weil es dicker ist.

Einfach die Front über die Griffbohrungen an die Schublade anschrauben und dann von innen fixieren. Der einzig sichere Weg. Und der funktioniert immer und einfach

Unterschrank ist fertig

Der Montagekleber an den Griffen braucht sicher noch 2 Tage zum Abbinden.

Aber ansonsten ist der Unterschrank für die Werkbank fertig und kann schon alle Dinge in den Schubladen aufnehmen.

Die Laufrollen sind gut und halten die Werkbank gut an der Position. Allerdings braucht die Werkbank dafür auch Gewicht. Alles "Leichte" kann man vergessen.

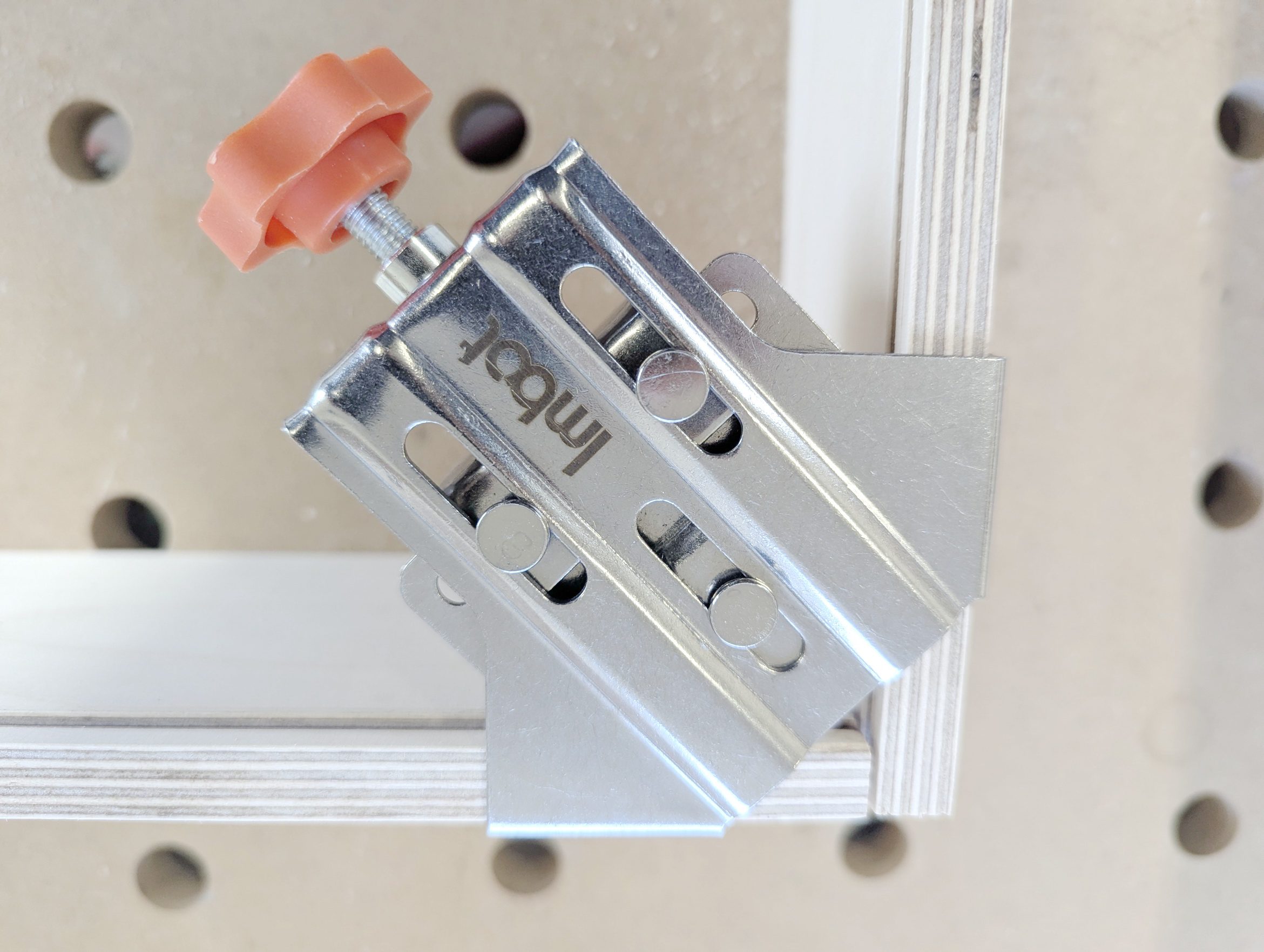

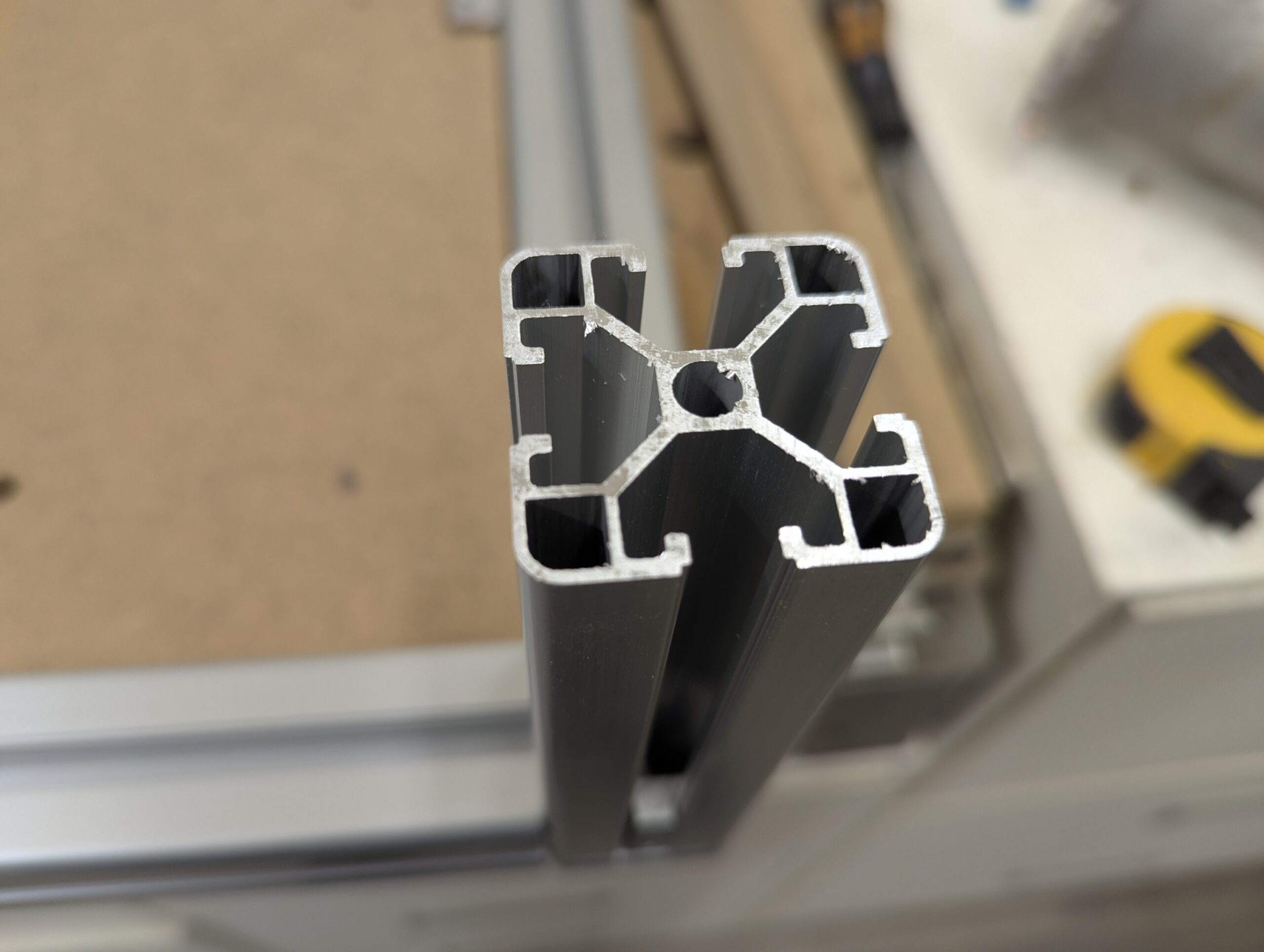

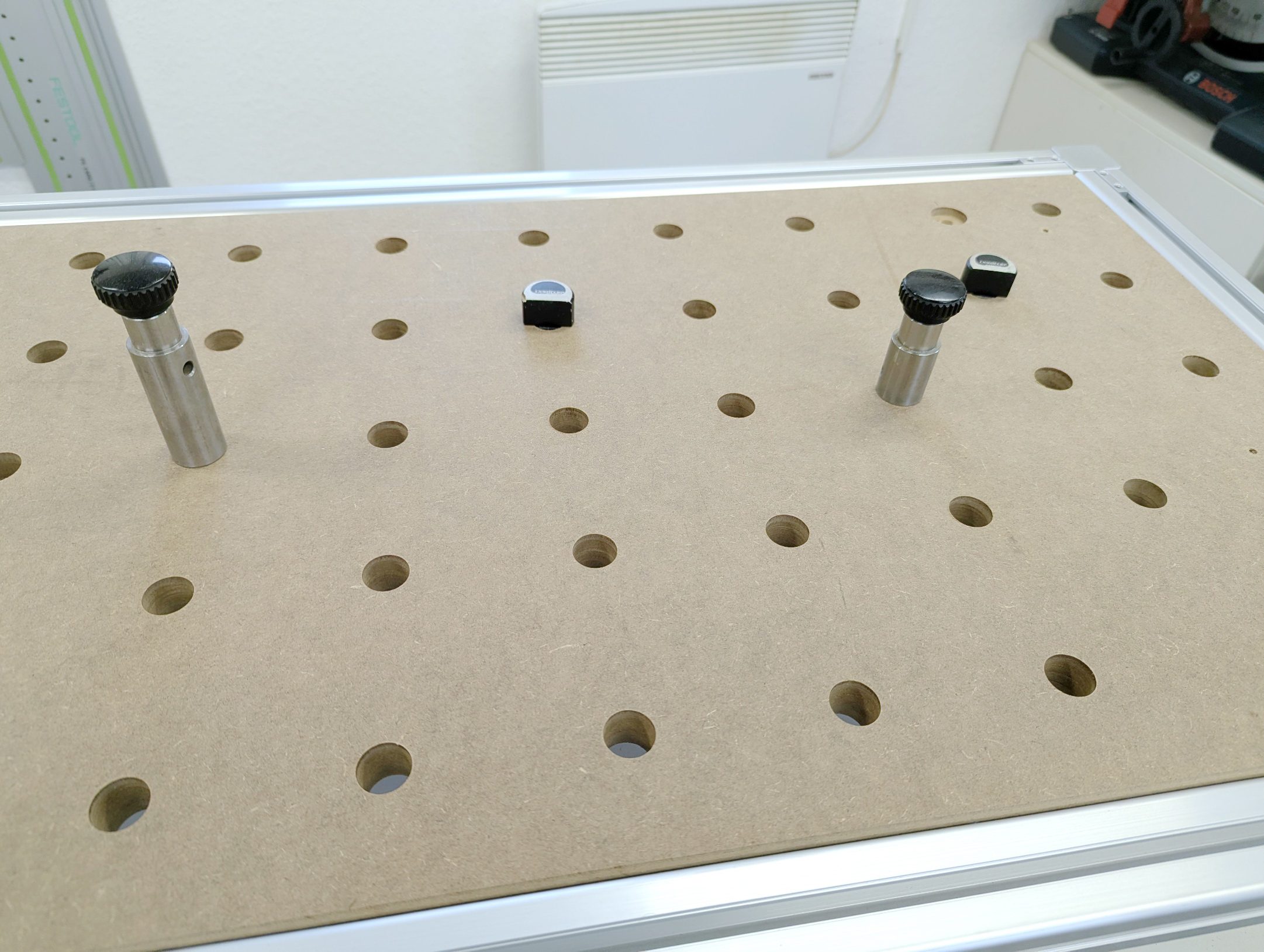

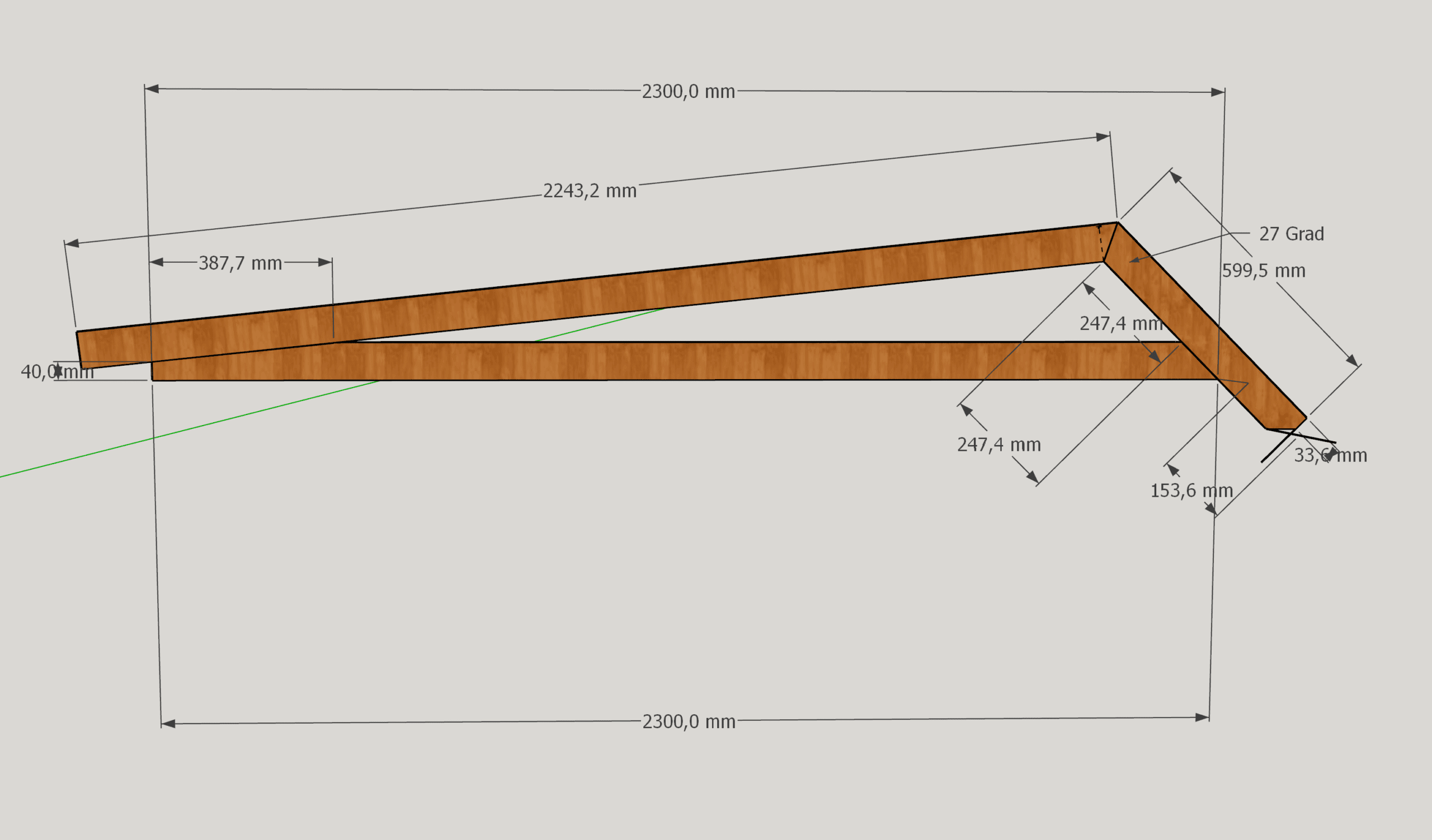

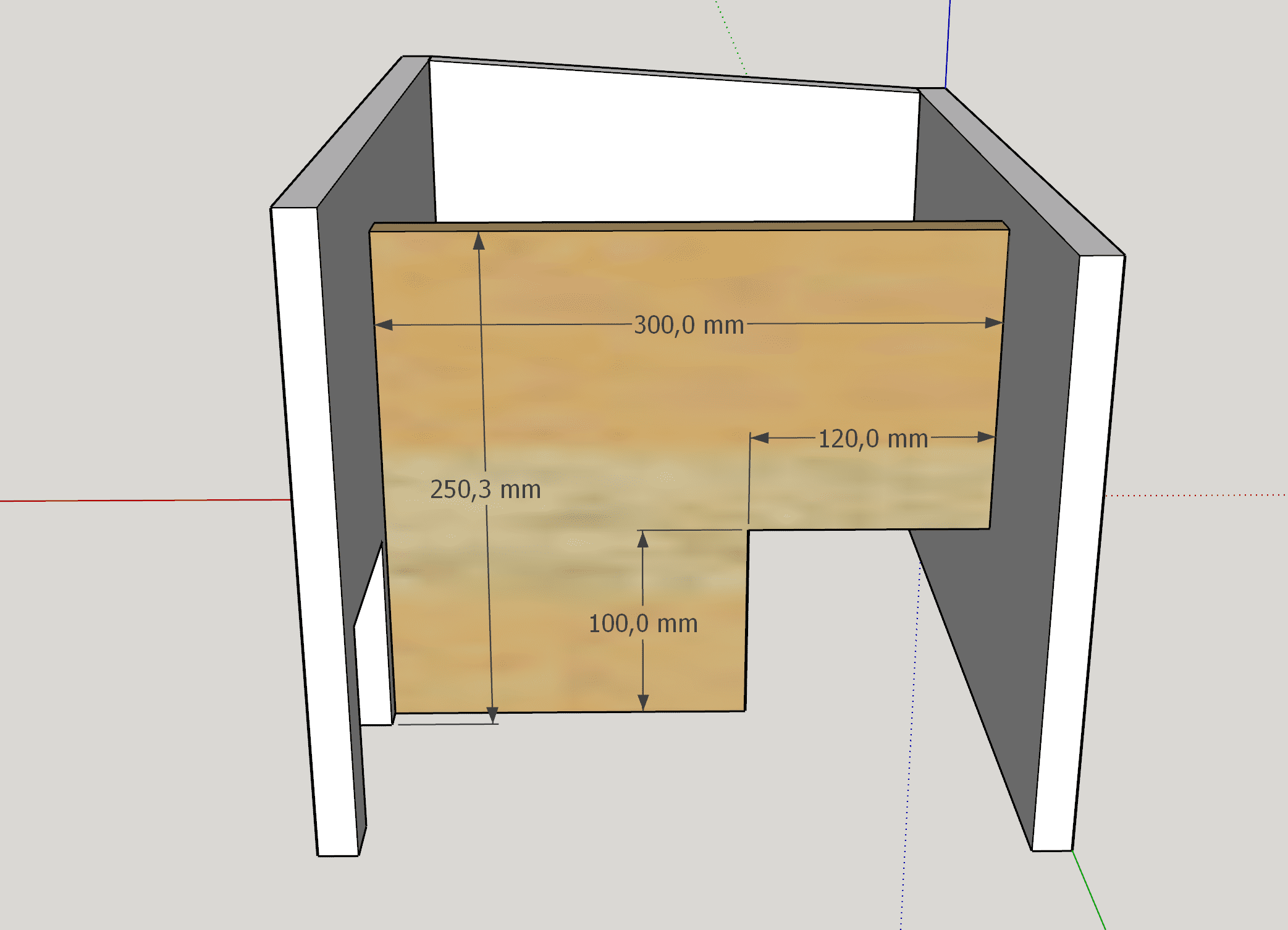

Sicherung für die Aluprofile

Die Aluprofile haben einen Querschnitt von 40x40mm.

4 kurze Senkrechte halten den Arbeitstisch etwa 14cm über dem Unterschrank. So kann ich ohne Probleme alle Zwingen und Stopper in den 20mm-Bohrungen einschieben.

Die große Schublade benutze ich jetzt für die Oberfräsen und Akkuschrauber. Die OF 2200 ist im Frästisch fest verbaut. Welch eine Verschwendung...

Profile sind da!

Die Aluprofile sind nun nach 4 Wochen Transport auf dem Landweg bei mir angekommen.

Sofort habe ich die schon vorhandenen Montageteile ausprobiert. Alles passt!

Die Eckverbinder und auch die Halter für die Arbeitsplatte.

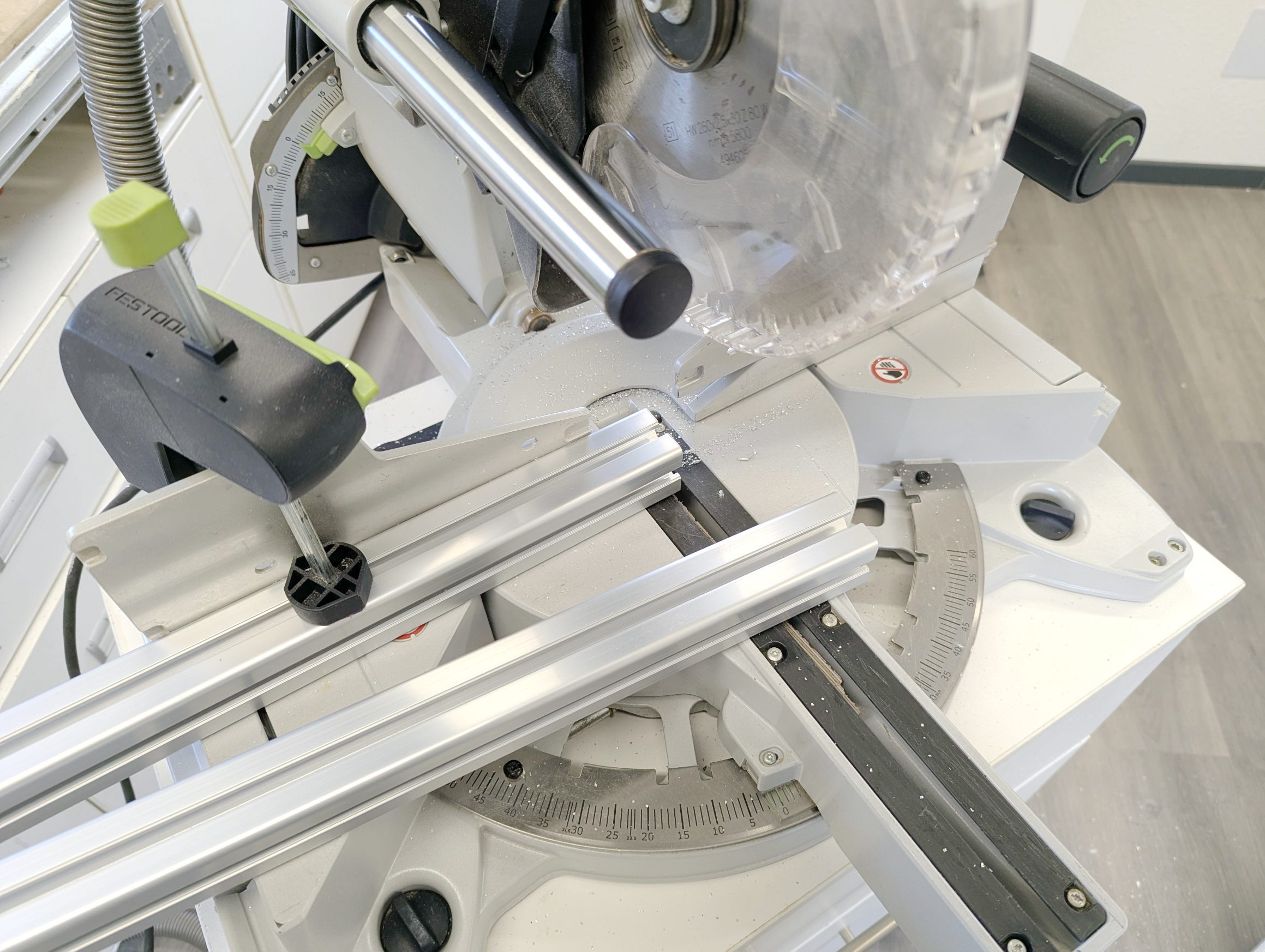

Aluprofile ablängen

Die Festool Kappsäge ist auch sehr gut zum Sägen von solchen Aluprofilen. Auf "1" gestellt und wenig Druck.

Die 1-Meter-Profile passtn eh ohne ablängen.

Mit 4 x 1-Meter-Profilen kam ich aus. Auch für die Beine, die nicht lang sind.

Profile montieren

Nach dem Zuschneiden der kurzen Beine, habe ich den Rahmen montiert. Die Madenschrauben, die die Eckstücke fest in den Profilen halten, waren sehr gut einzudrehen. Chinaware ist eben sehr gut geworden.

Hier habe ich gleich die Tischhalter, welche die Füße vor dem Verrutschen sichern, ausgerichtet.

Einfache Halter

Diese Art Halter benutze ich schon seit 12 Jahren auf meinem MFT. Nie hat sich der Tisch bzw. der Rahmen bewegt. Diese Ecken sitzen stramm und halten den Rahmen fix am Platz.

MDF Arbeitsplatte 27mm

Dies ist die Arbeitsplatte aus MDF vom misslungenen Tisch für das Moxon-Vise.

27mm stark. Überraschenderweise passt diese fast. Einfach nur zuschneiden und fertig.

Leider sind noch Bohrungen drin, die nicht zum Tisch passen. Aber warum eine neue Platte kaufen und diese entsorgen? Nein, die nehme ich.

Arbeitsplatte einpassen

Hier sieht man gut die überflüssigen Bohrungen. Vielleicht kann ich diese optisch in das Lochmuster für die Arbeitsplatte einpassen.

Die Platte selbst liegt auf Haltern, die auch über Madenschrauben am Rahmen befestigt werden.

Die Arbeitsplatte wird dann von unten über die Halter befestigt.

Arbeitsplatte senken

Die Arbeitsplatte ist 27 mm stark. 4mm zu viel um flächig in den Rahmen zu passen. Zuerst dachte ich mir, einfach eine Fase dran und gut is...aber dann habe ich über Fräsungen mit der neuen Frässchablone an der Unterseite die Arbeitsplatte 4mm tiefer einlegen können. Das ist auch was für's Ego.

Hier ist noch wichtig zu wissen, dass die Festool-Zwingen vom MFT/3 hier nicht passen werden. Die Zwingen passen nur in Platten die max. 22mm stark sind.

Aber das ist mir egal; Hauptsache die anderen Helfer passen.

Die Platte wird noch verschraubt.

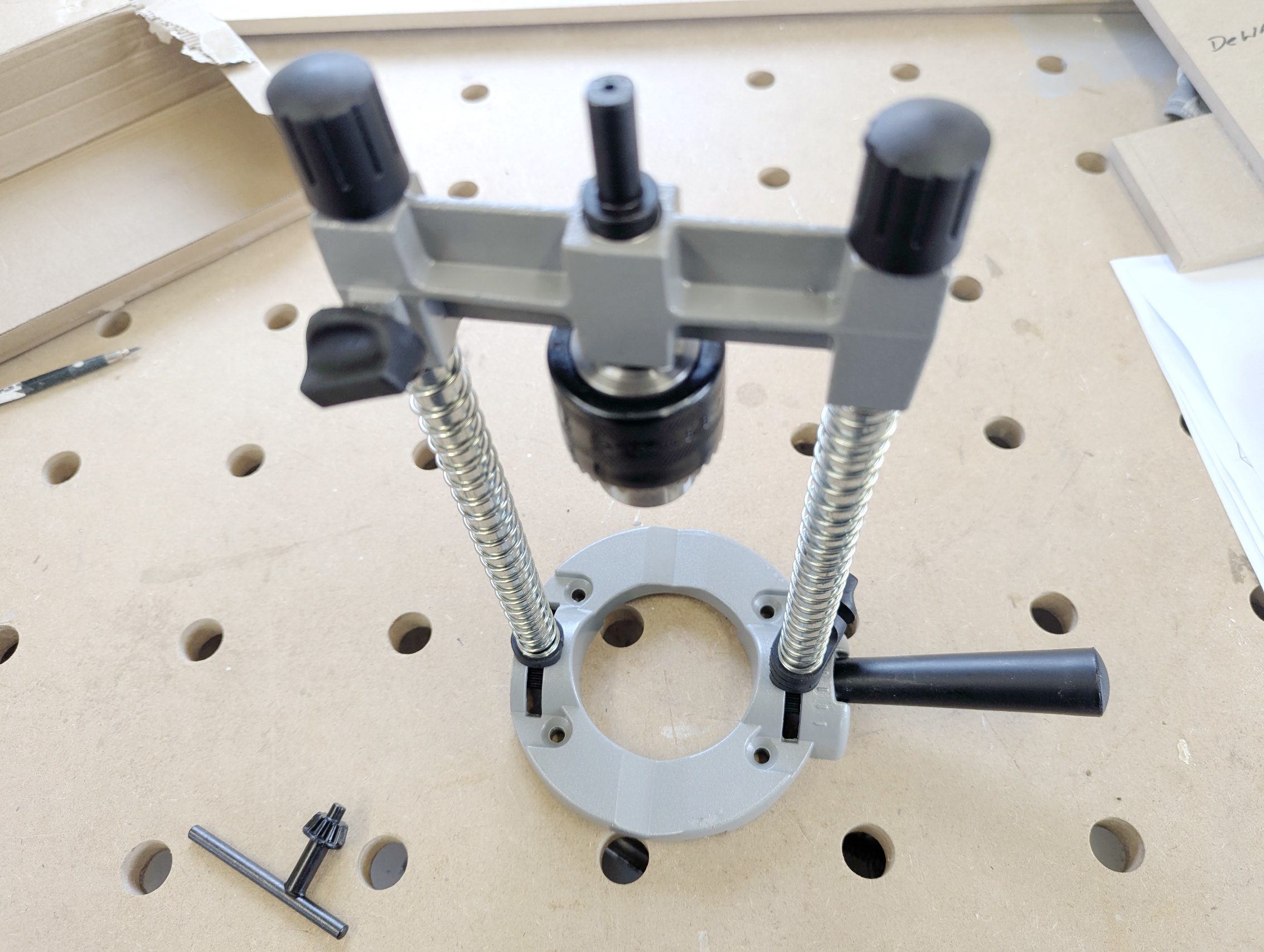

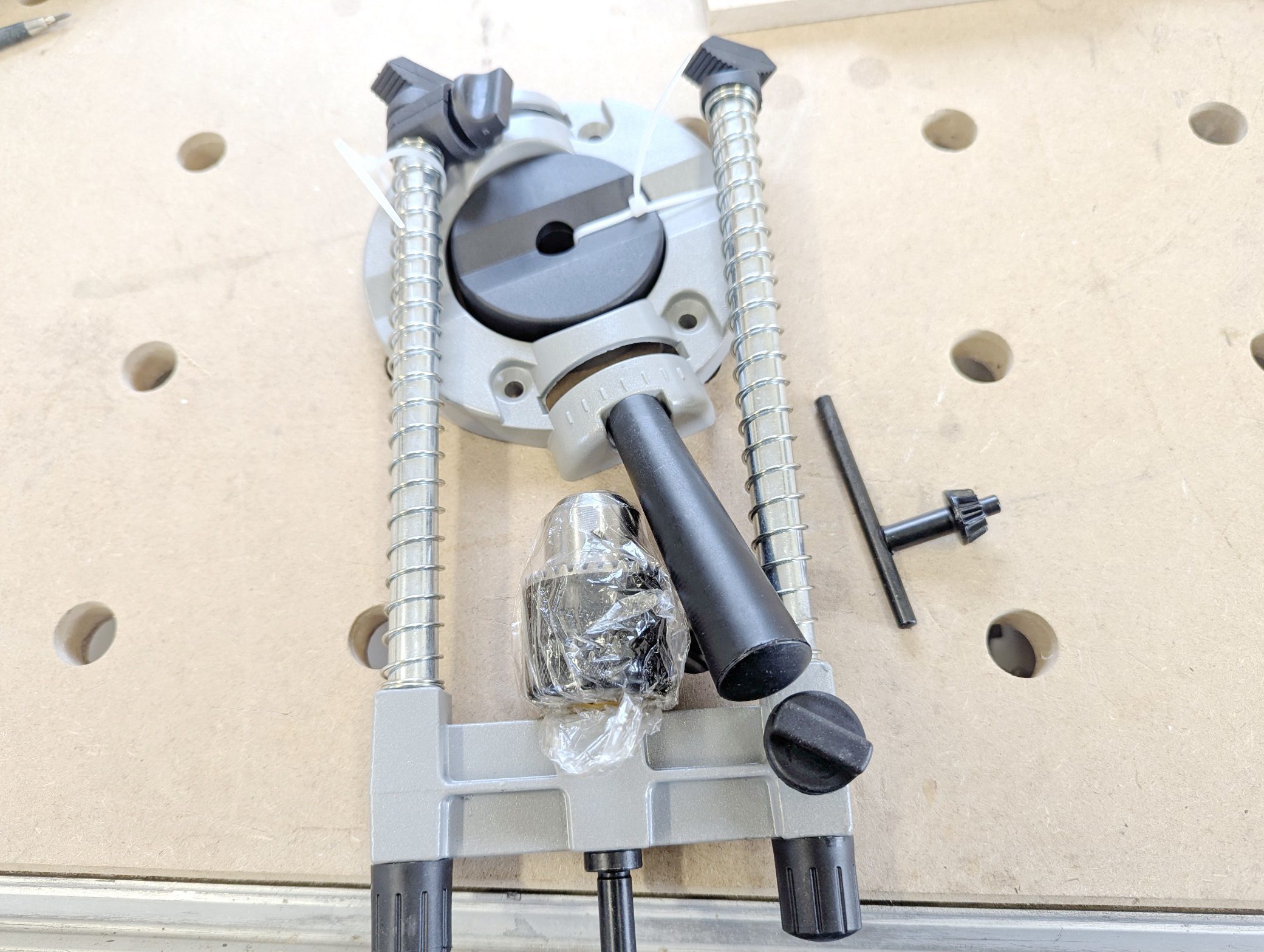

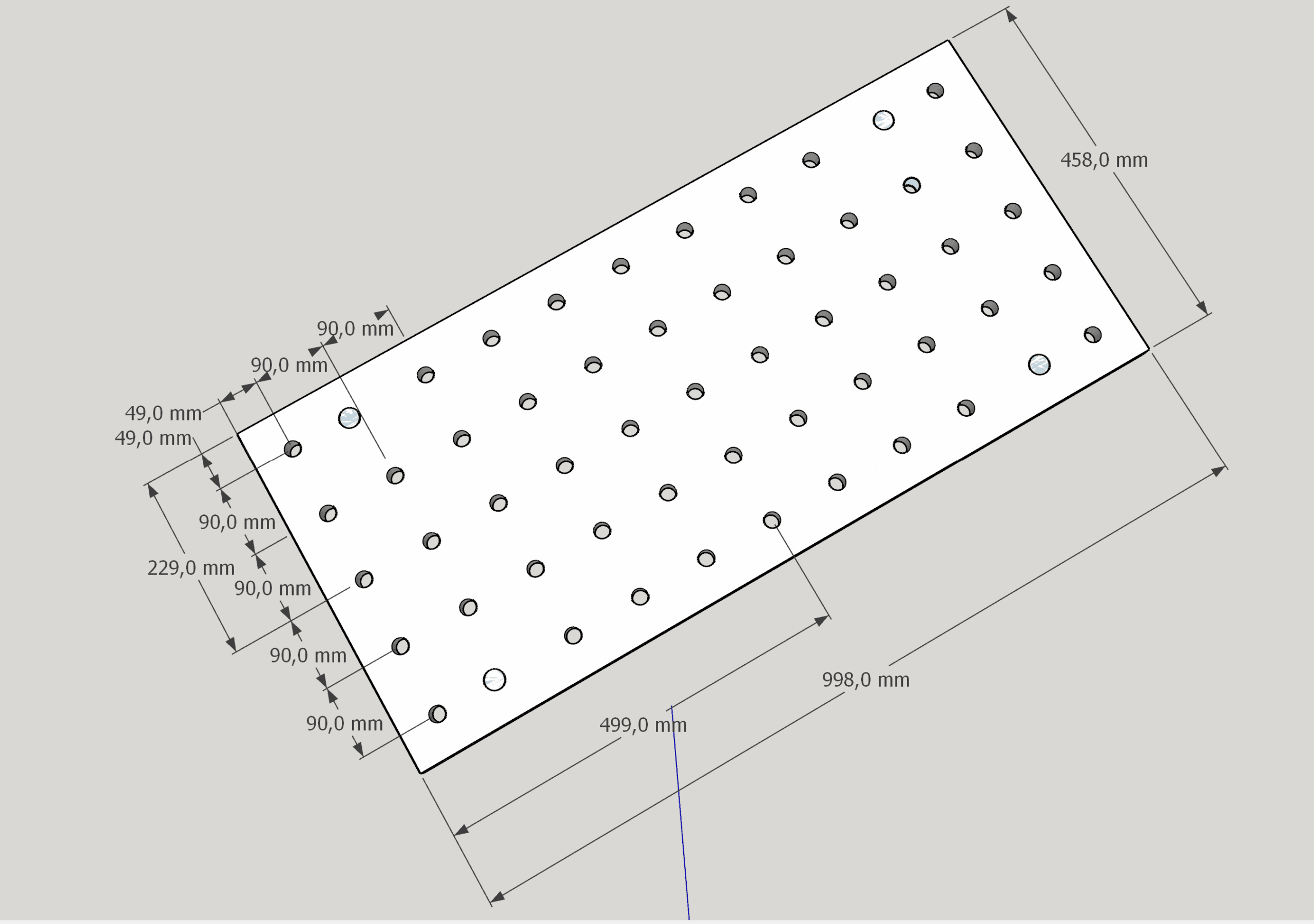

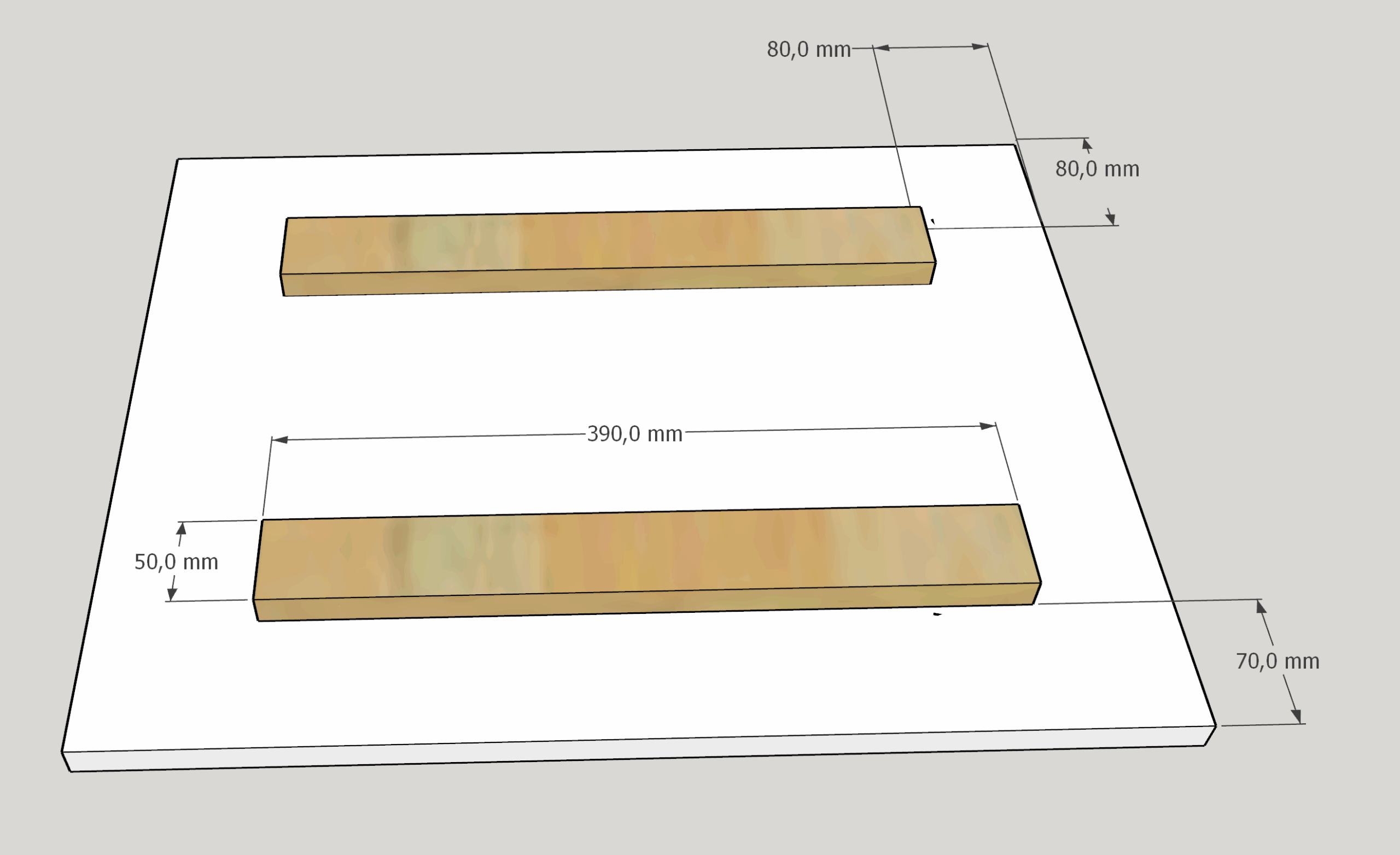

Lochplatte vorbereiten

Es müssen senkrechte Bohrungen sein.

Auf dem Bohrständer geht das nicht wegen der zu geringen Auslage. Genau dafür habe ich bei TEMU diesen mobilen Bohrständer gekauft-

Jetzt muss er beweisen was er versprochen hat.

Gebohrt wird mit einem Festool Forstnerbohrer 20mm Durchmesser. Mit Vorlage auf der Unterseite sollten es ausrissfreie Bohrungen geben.

Die Bohrmaschine hat sicher nur insgesamt 10 Minuten Laufzeit hinter sich. Hatte ich vor vielen Jahren mal gekauft und seitdem in Schränken gelagert.

Den Bohrständer habe ich auch noch zur Verbesserung der Stabilität auf ein Reststück Ficht festgeschraubt.

Und? Ein großer Reinfall! Der Bohrer wackelt wie ein Hundeschwanz und lässt sich nicht einwandfrei zentrieren. Sicher, wenn der Bohrer greift wird senkrecht gebohrt. Aber muss ich das so machen?

Ich habe den Bohrständer entsorgt und mit der Hand gebohrt.

Bohrungen anzeichnen

4 Topfbohrungen vom vorherigen Zweck sind in der Platte. Unterseite sieht nicht so schön aus. Also was tun?

Ich werde diese Bohrungen "untermischen" und auf den ersten Blick unsichtbar machen.

Mittels Sketchup habe ich eine zufriedenstellende Aufteilung entwickeln können.

In der Anzahl der Bohrungen fallen die Topfbohrungen gar nicht groß auf.

Klebeband zum Anzeichnen

Wenn ich mit dem Bleistift den Lochkreis anzeichne, bleiben die Striche sichtbar. Einfach wegschleifen auf MDF geht nicht.

So habe ich die Linien der Bohrungen mit Klebeband markiert und auf diesem angezeichnet. Das Klebeband hilft nicht vor Ausrissen!

Die Bohrungen am Rand der Platte konnte ich noch mit dem Bosch Bohrständer einbringen. MDF bohren ist eine reine Sauerei, denn es gibt eine Unmenge an Spänen.

Die restlichen Bohrungen habe ich manuell mit dem Akku-Schrauber eingebracht.

Sind die Bohrungen dann noch senkrecht? Eindeutig ja. Wenn man tausende Bohrungen schon gemacht hat, bekommt man schon im Ansatz das richtige Gefühl und auch der Bohrer zeigt es an beim Eintritt ins Werkstück. Bei einseitiger Spanabnahme wird es schräg!

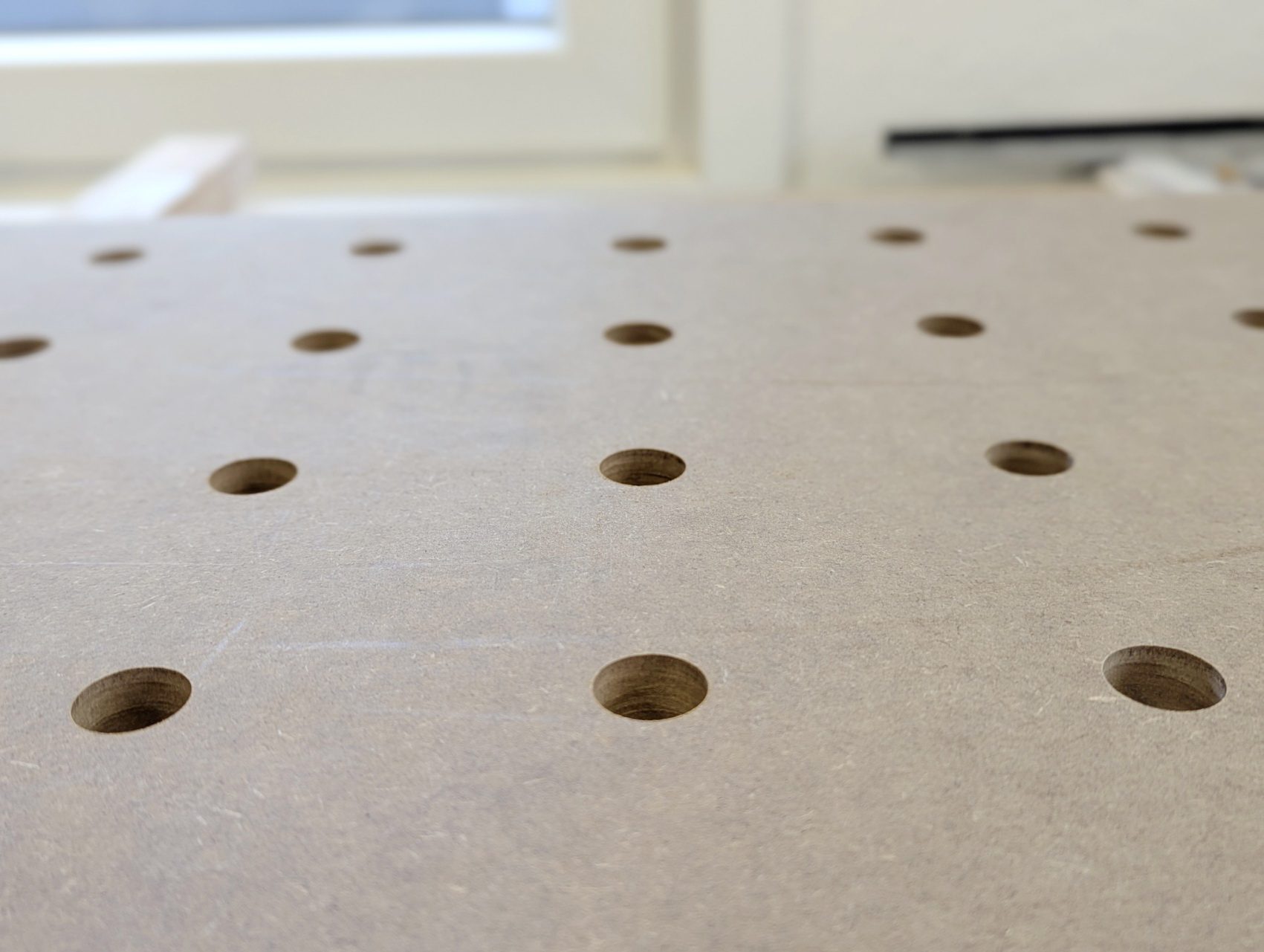

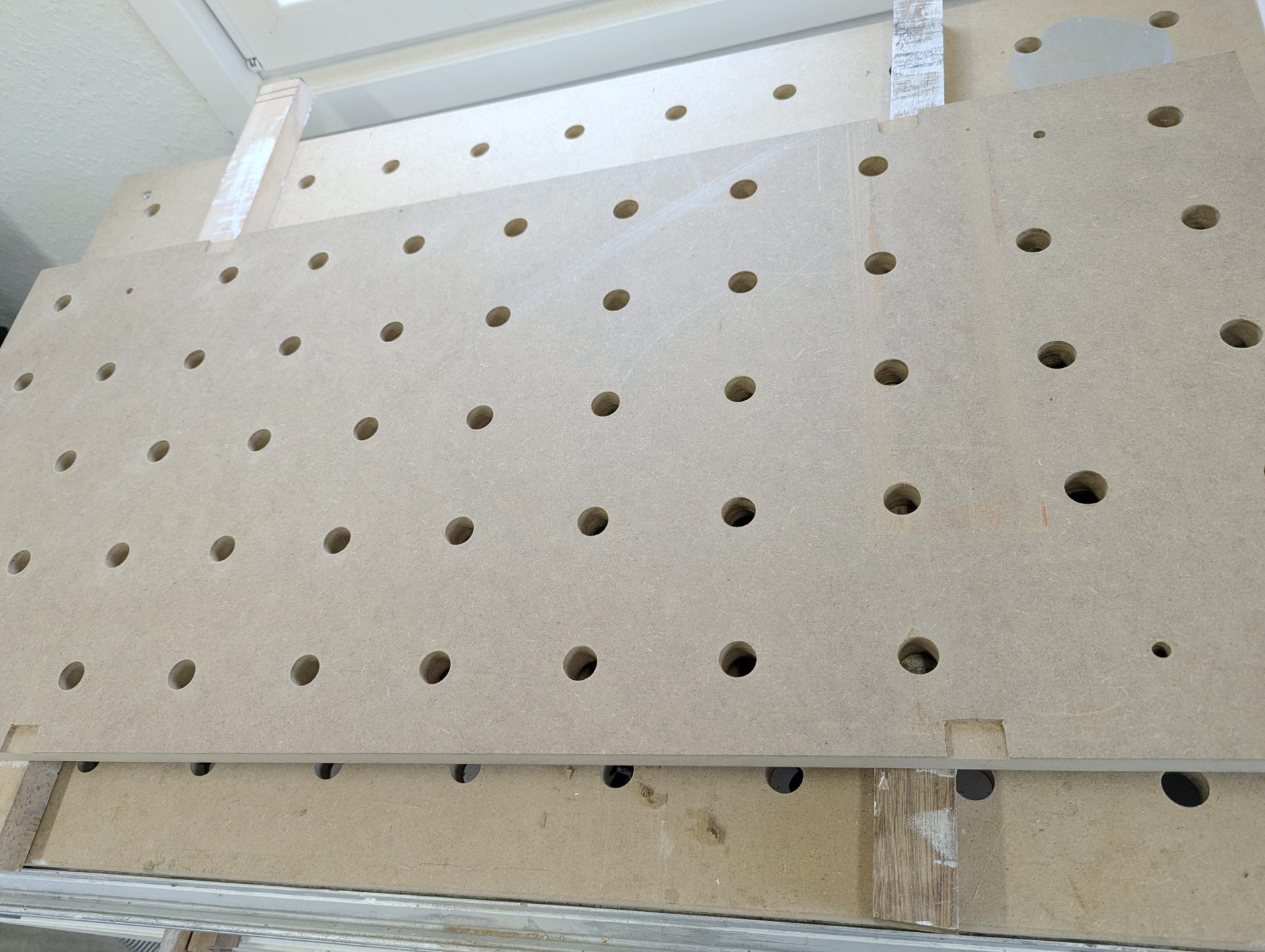

Ergebnis Lochplatte

Links ist die Oberseite zu sehen. Einwandfrei.

Das rechte Bild zeigt die Unterseite der Lochplatte auch ohne jeglichen Ausriss.

Wichtig beim Bohren ist eine Vorlage unter der Platte.

Lochplatte fasen

Das Fasen mache ich immer am Ende der Arbeiten. So könnte ich auch noch "Macken" an der Kante verschwinden lassen. Die Fase ist auch für die Optik wichtig; ähnlich wie eine Schattenfuge.

neue Werkbank ist fertig

Das war es auch schon.

Die Werkbank hat bereits Gewicht und sehr stabil geworden. Den "Hammertest" hat die Werkbank auch bestanden.