Schrank mit 4 Schubladen

Schrank mit 4 Schubladen

Der aktuelle Schrank neben dem Sofa ist noch Tip-Top, nur leider in der falschen Farbe. Ich hatte ihn damals aus beschichteter Spanplatte gebaut, aber diese wirkt heute viel zu dunkel.

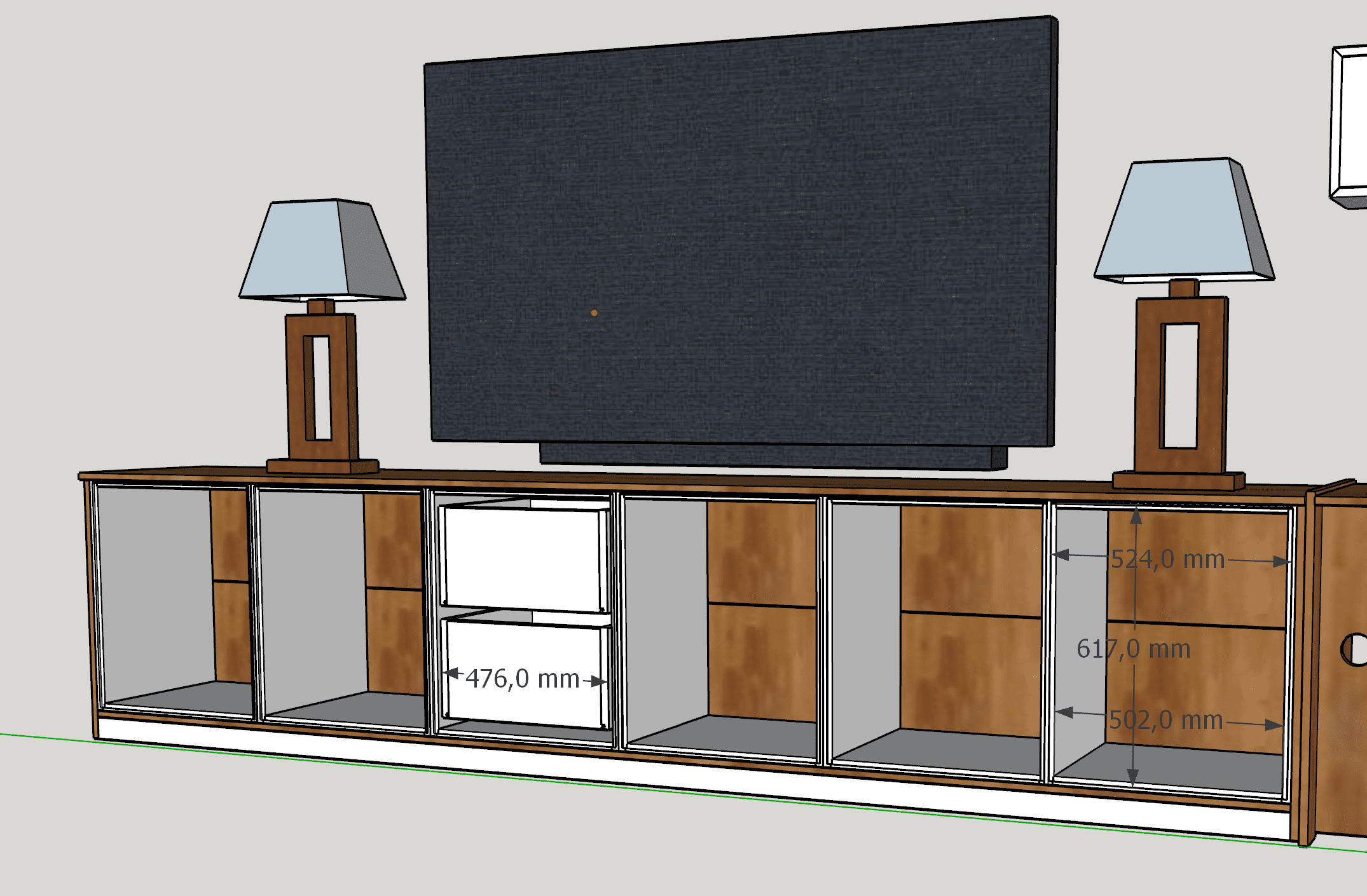

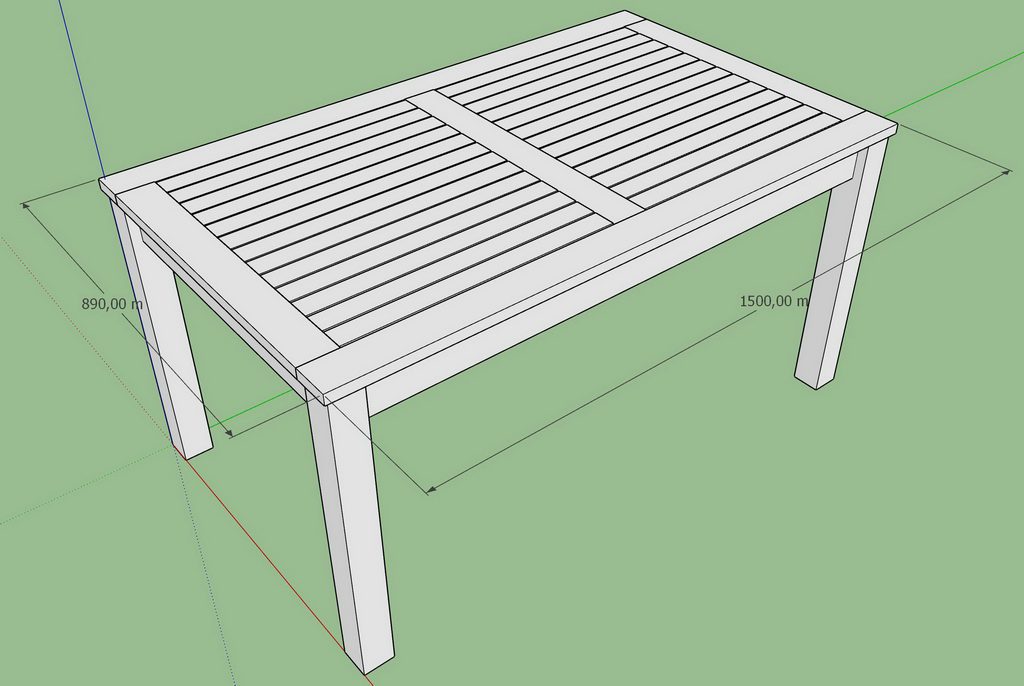

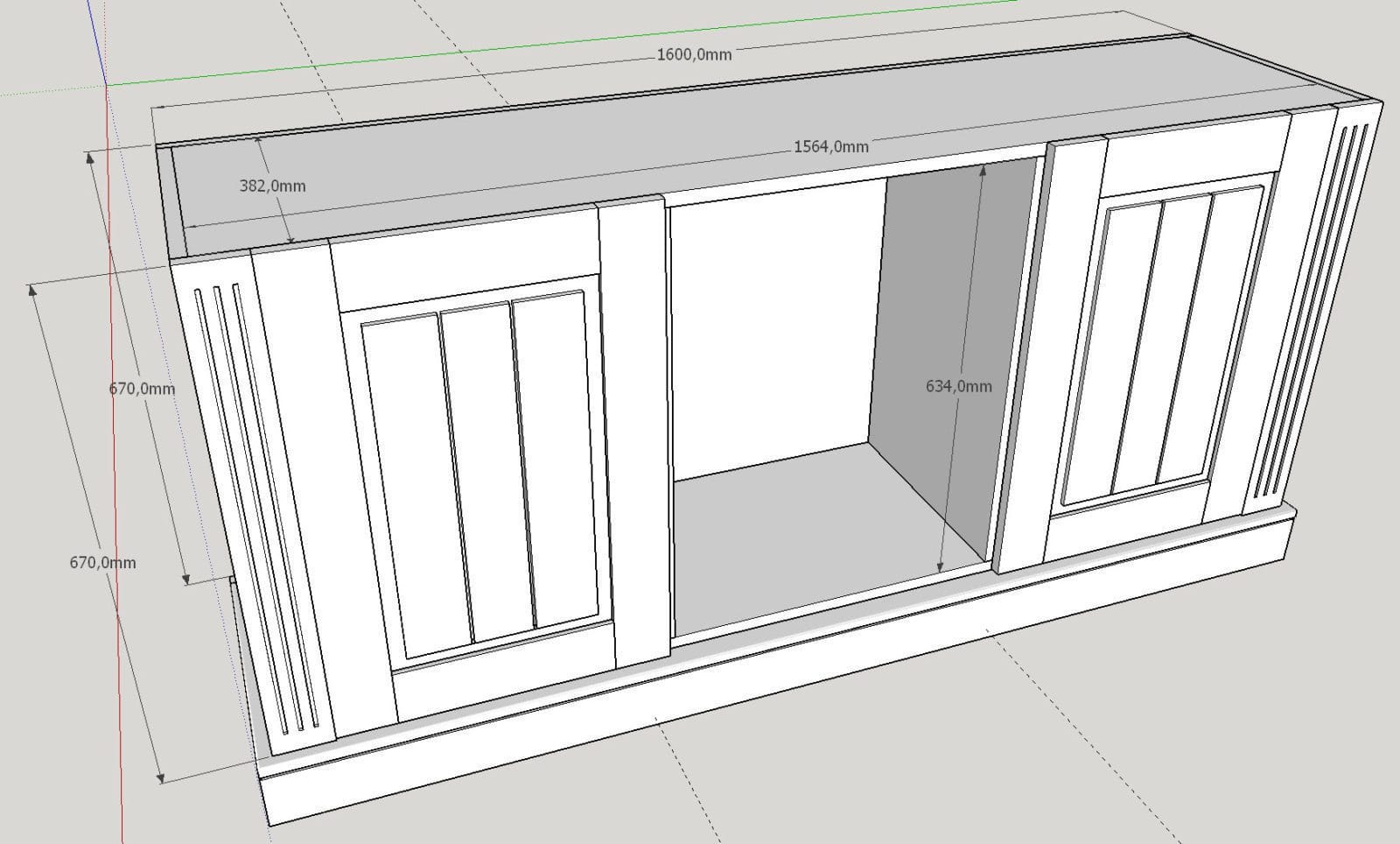

Der neue Schrank wird die gleichen Maße haben, aber aus eichenfurnierter Platte gefertigt. Die Konstruktion erfolgt wie immer mit Sketchup.

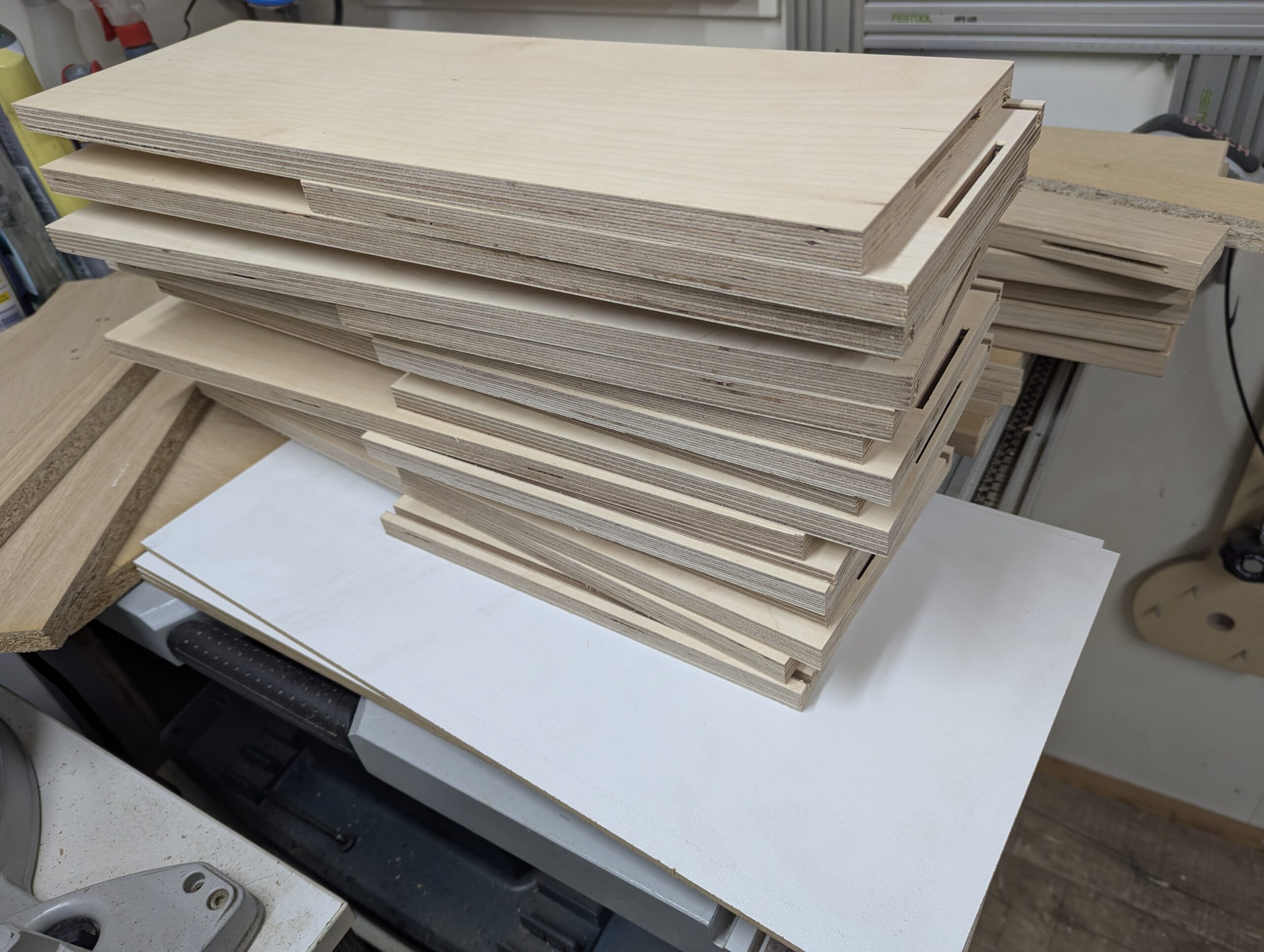

Mit dem Zuschnittplan bin ich dann zum Holzhändler gegangen, der mir die Teile millimetergenau zugeschnitten hat.

Teile, die noch eine Echtholzkante erhalten sollen, werden dabei 2 mm kürzer geschnitten.

Arbeitsschritte

- Kante anfahren

- Lamellos für die Holzverbindungen fräsen

- Schleifen aller Teile

- Schubkästen bauen

- Auszüge einbauen

- Hartwachs auftragen (2x)

- Verleimen des Rahmens

- Fronten Schubladen anbringen

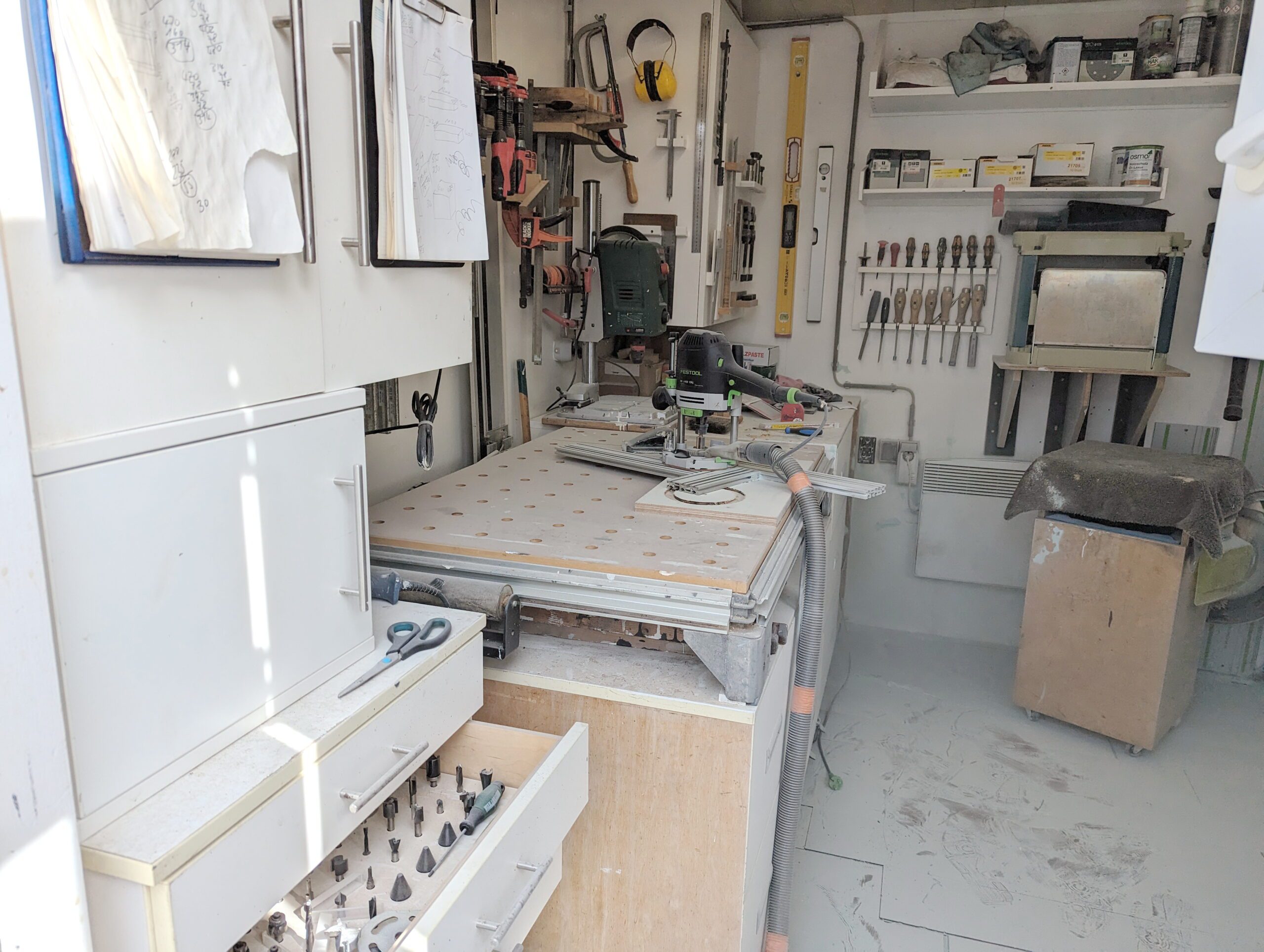

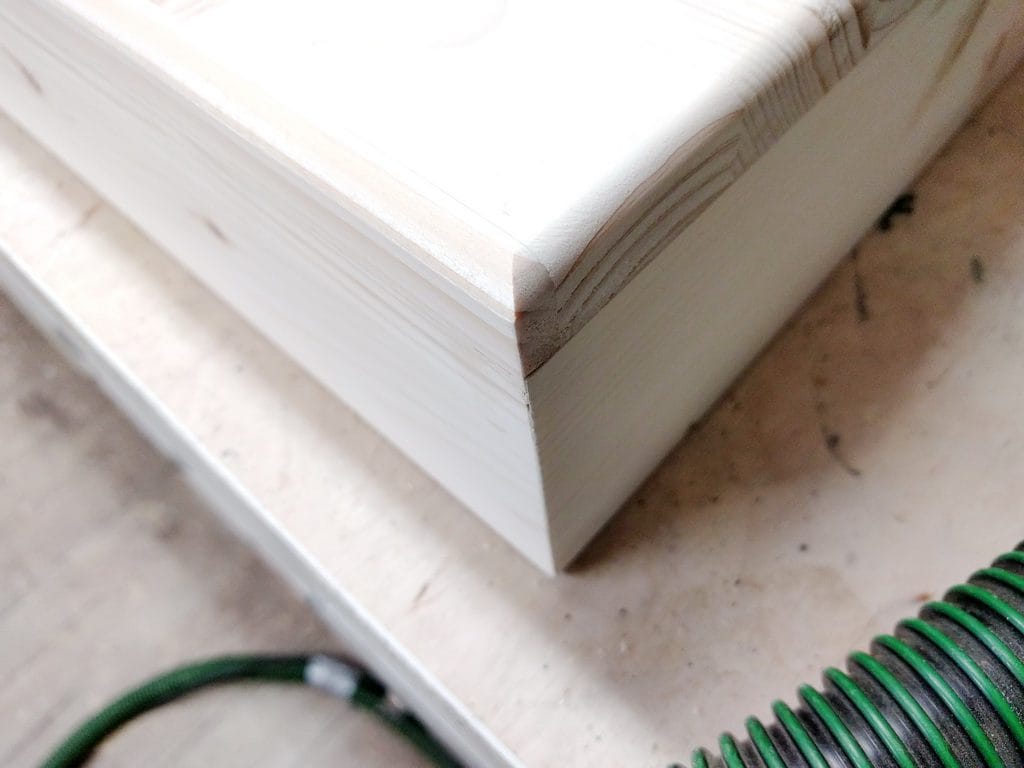

Kante anfahren

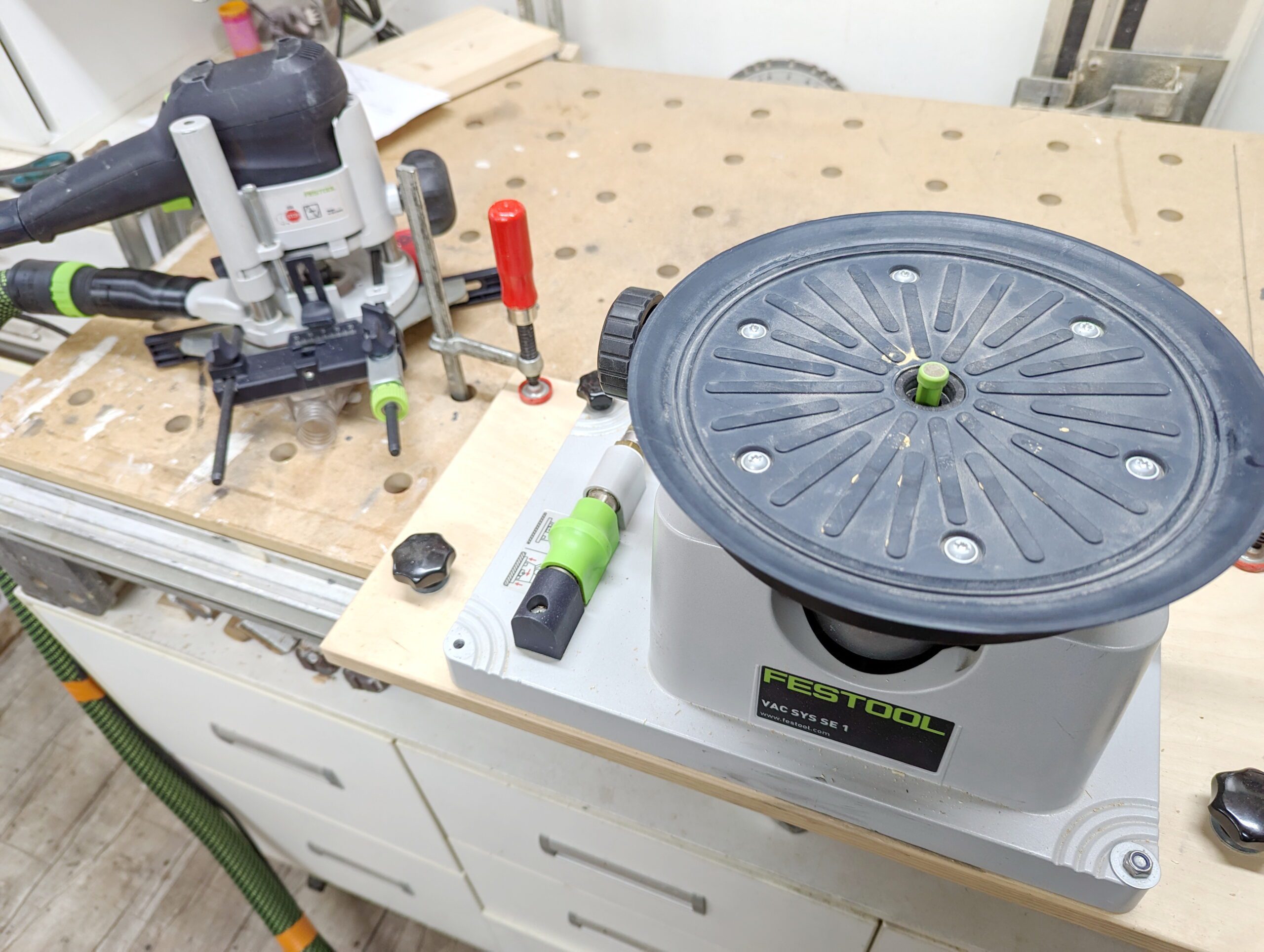

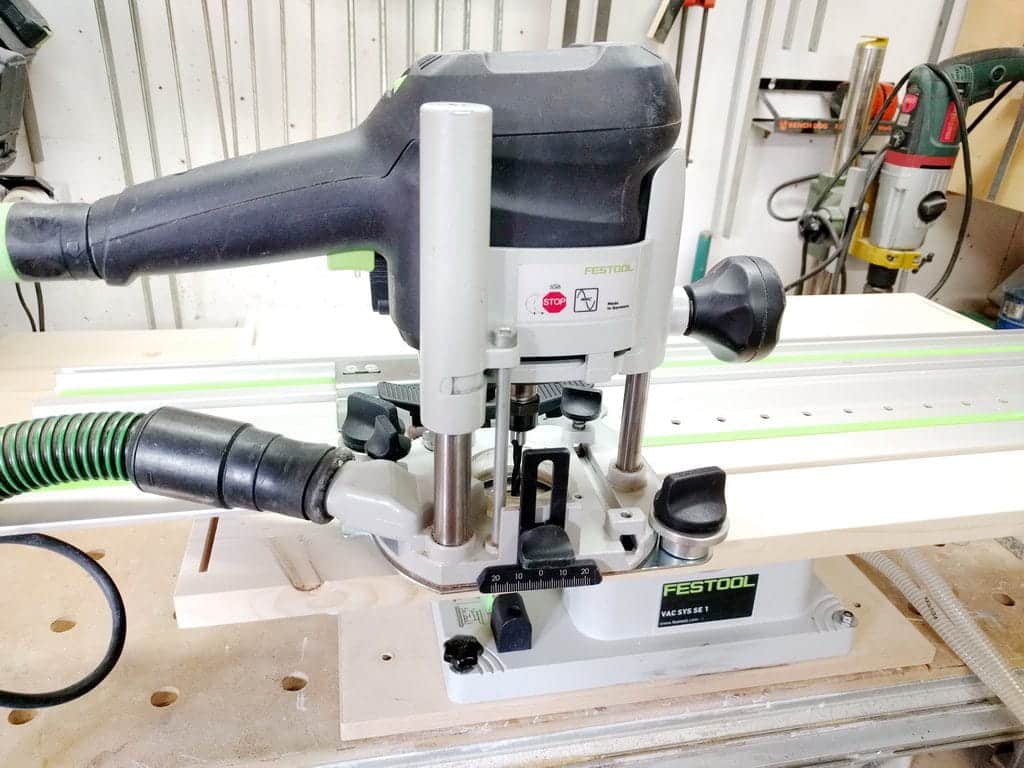

Bei der Größe dieser Teile ist das Festool-Vakuumsystem VAC SYS Set SE1 ideal. Kein Teil muss auf dem Tisch mit Spannvorrichtungen fixiert werden, und das Umspannen geht sehr schnell. Allerdings sollten alle verfügbaren Saugplatten mitbestellt werden.

Die Eiche-Echtholzkante habe ich über umleimerkom.de bestellt. Die Qualität ist sehr gut, und der Preis unschlagbar. Bei anderen Anbietern kostet die gleiche Kante mehr als das Doppelte.

Lamellos fräsen

Die Lamello ZETA P2 ist für diese Arbeiten unschlagbar. Absolut sauber und präzise. Hier wäre die Festool DF 500 DOMINO wirklich im Nachteil. Und die Dübel sind einfach nur teuer!

Auch die dünnen 15 mm Sperrholzteile für die Schubladen konnten ohne weitere Einstellungen oder Hilfsmittel gefräst werden.

Zwischendurch...

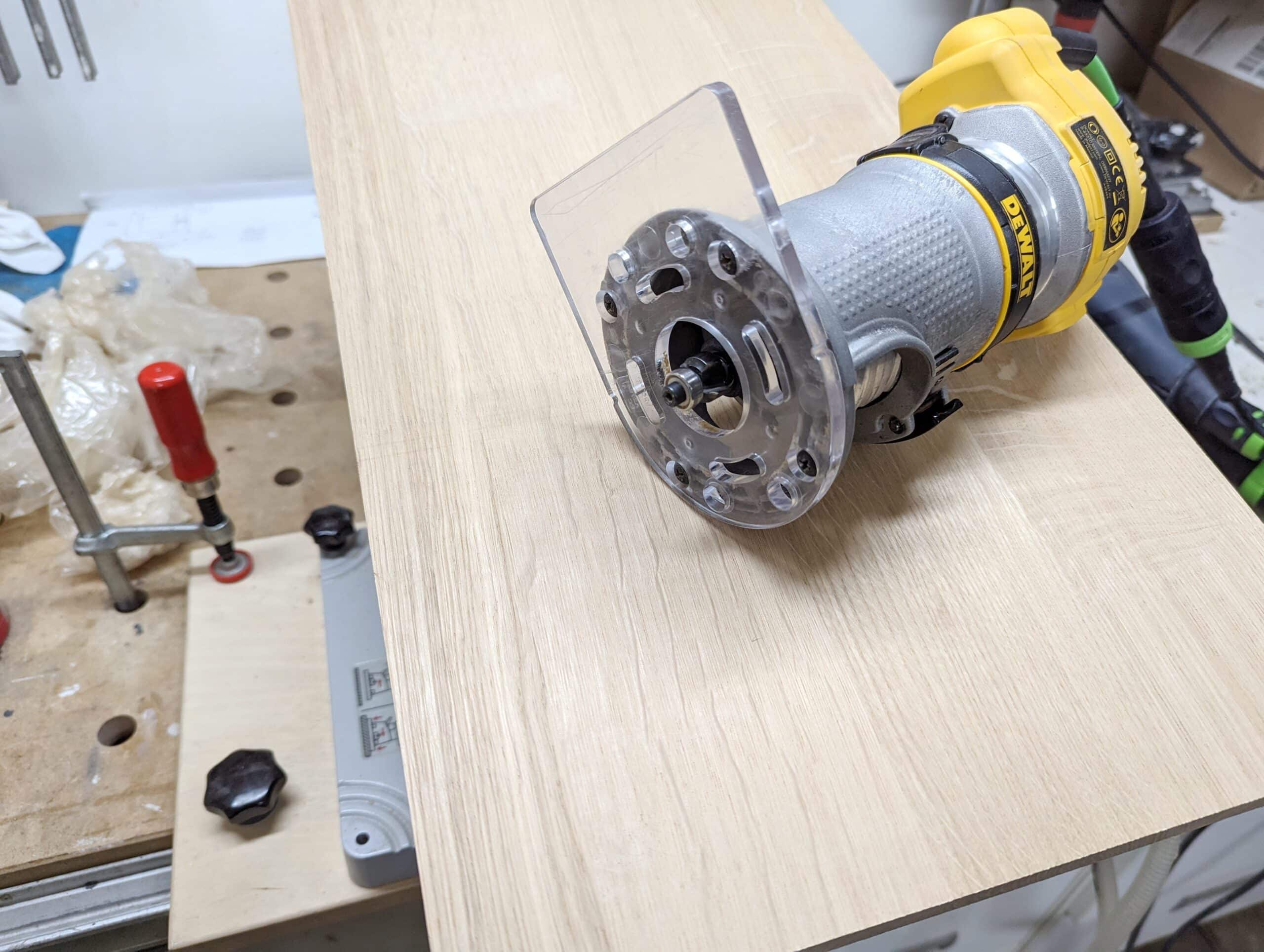

Die Festool MKF 700 hatte ich vor einigen Jahren zusammen mit der Festool Kantenanleimmaschine KA 65 zum Kantenrunden bestellt.

Ein gutes Gerät, solange man mit ABS-Kanten arbeitet. Aber: die Absaugung ist unterirdisch, und die Fräse ist beim Arbeiten eher unhandlich.

Für meine Schubladen ist das jedoch kein Problem, da die Kanten nicht gerundet, sondern nur gebrochen werden sollen.

Für Echtholzkanten ist die Festool MKF 700 mit Abrundfräser nicht zu gebrauchen – die Absaugung verstopft bereits nach wenigen Minuten.

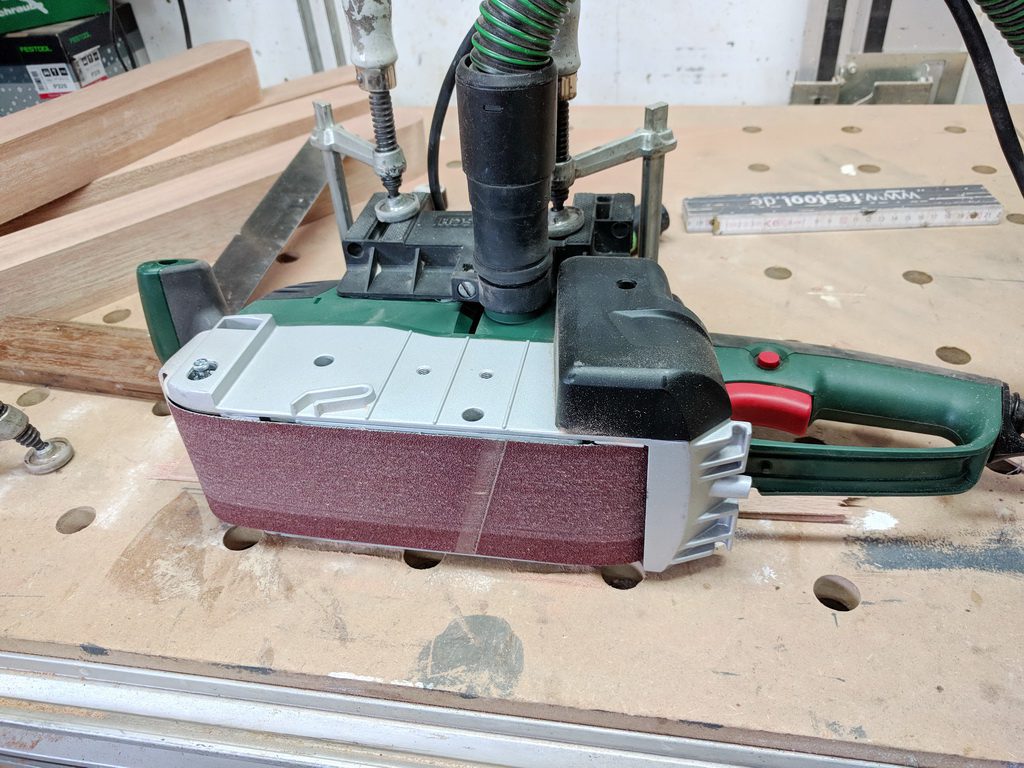

Schleifen

Nach dem Anfahren der Kanten und dem Fräsen der Lamellos habe ich alle Teile geschliffen.

Früher habe ich das immer mit der Festool Rotex 125 gemacht. Sie hat zwei Geschwindigkeiten, und die Ergebnisse waren für mich zufriedenstellend – aber nur, weil ich den Unterschied zu anderen Maschinen nicht kannte.

Seitdem arbeite ich am liebsten mit dem Festool Exzenterschleifer ETS EC 150/3 EQ-Plus. Einfach entspannt zu bedienen und liefert beste Ergebnisse.

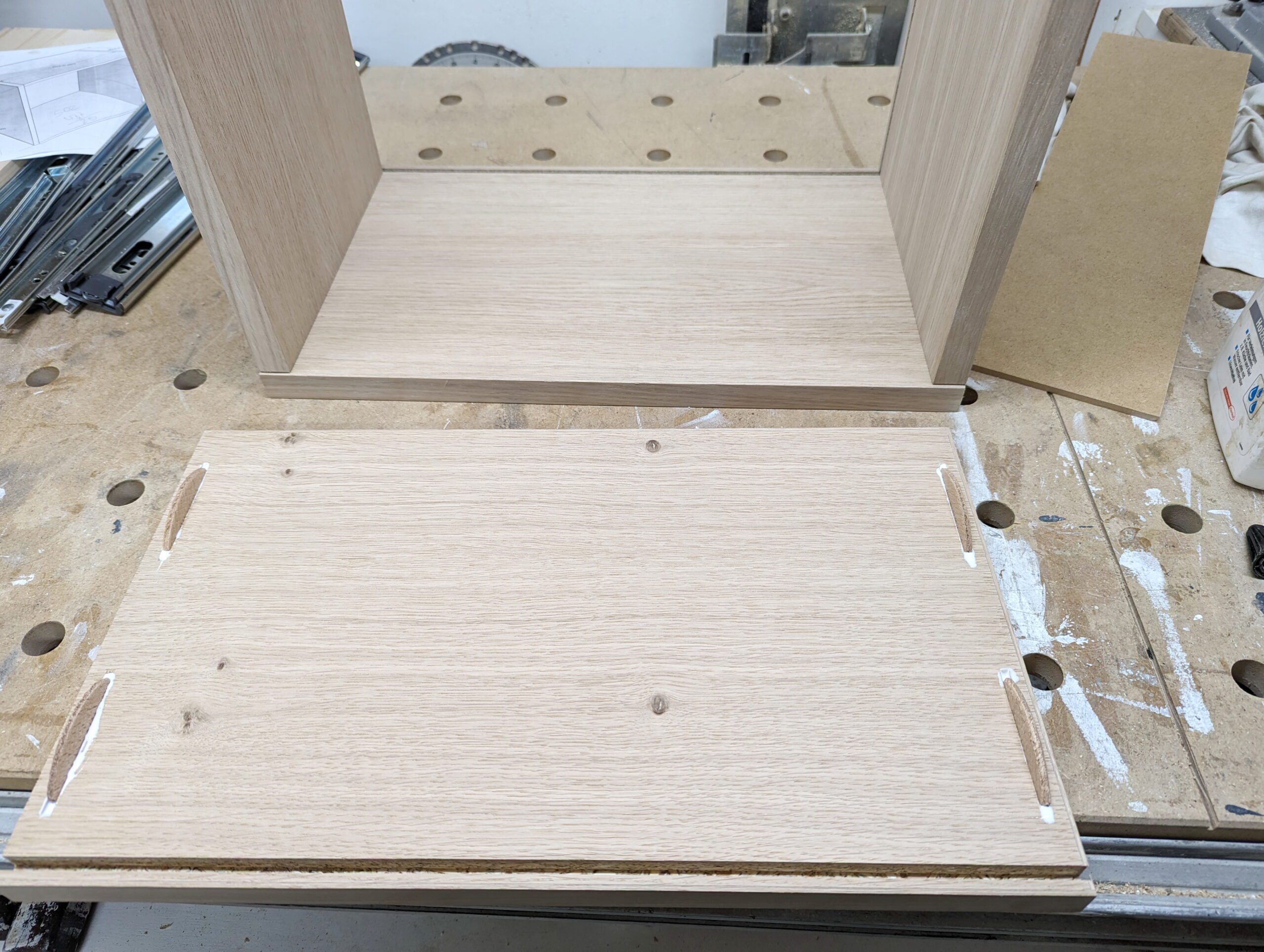

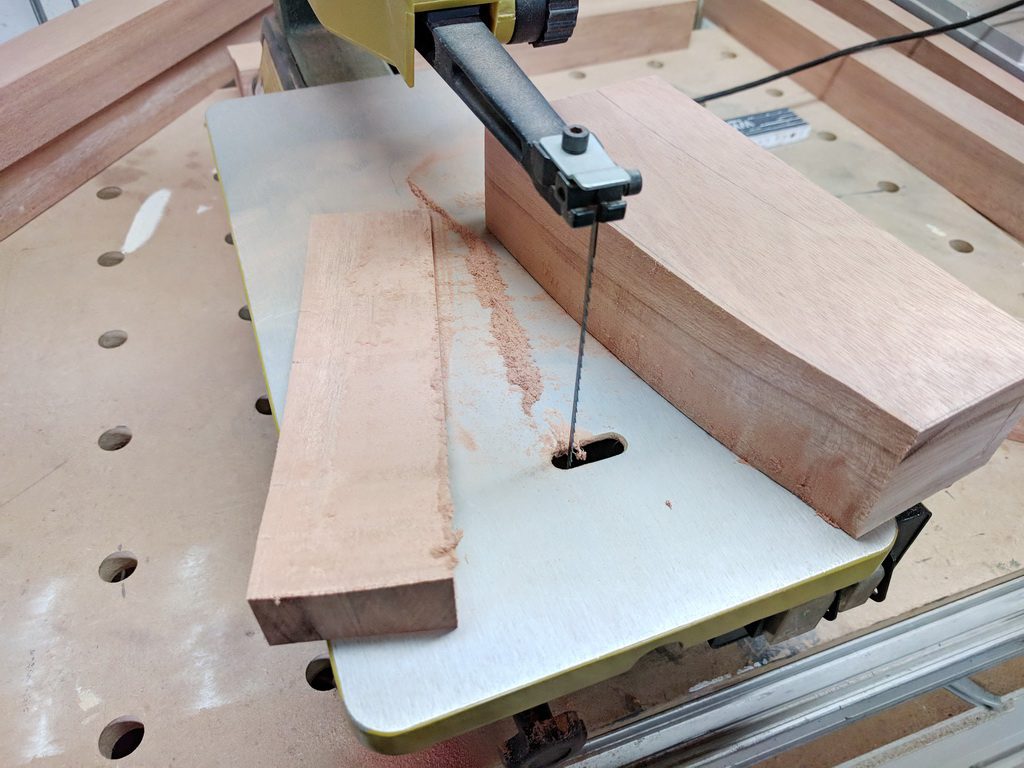

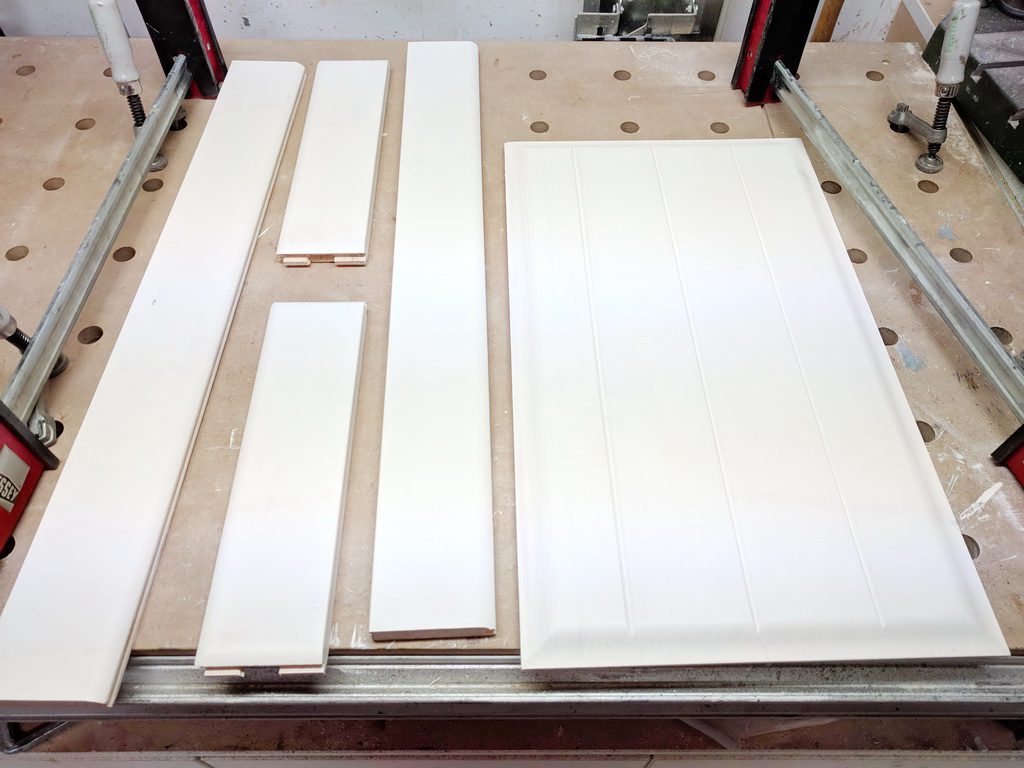

Schubkästen bauen

Im Laufe der Jahre wurde das zur Routine: Sichtbare Teile werden durchgehend verarbeitet, andere auf Stoß gesetzt.

Das Fräsen der Nut geht schnell von der Hand: 6 mm breit und 7 mm tief, mit Längsanschlag. Der Boden aus 5 mm starker weißer Rückwandplatte passt dann sehr gut hinein.

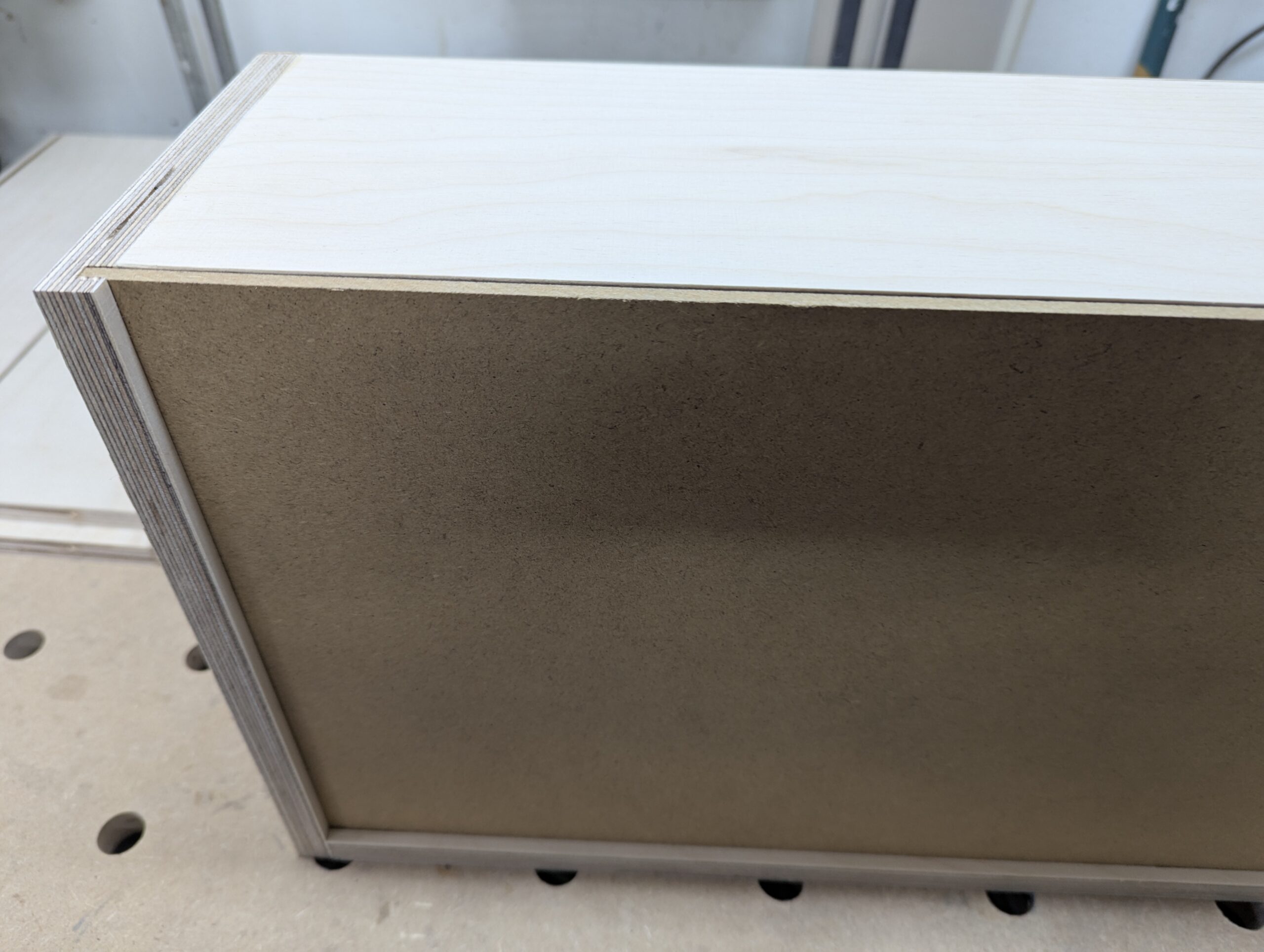

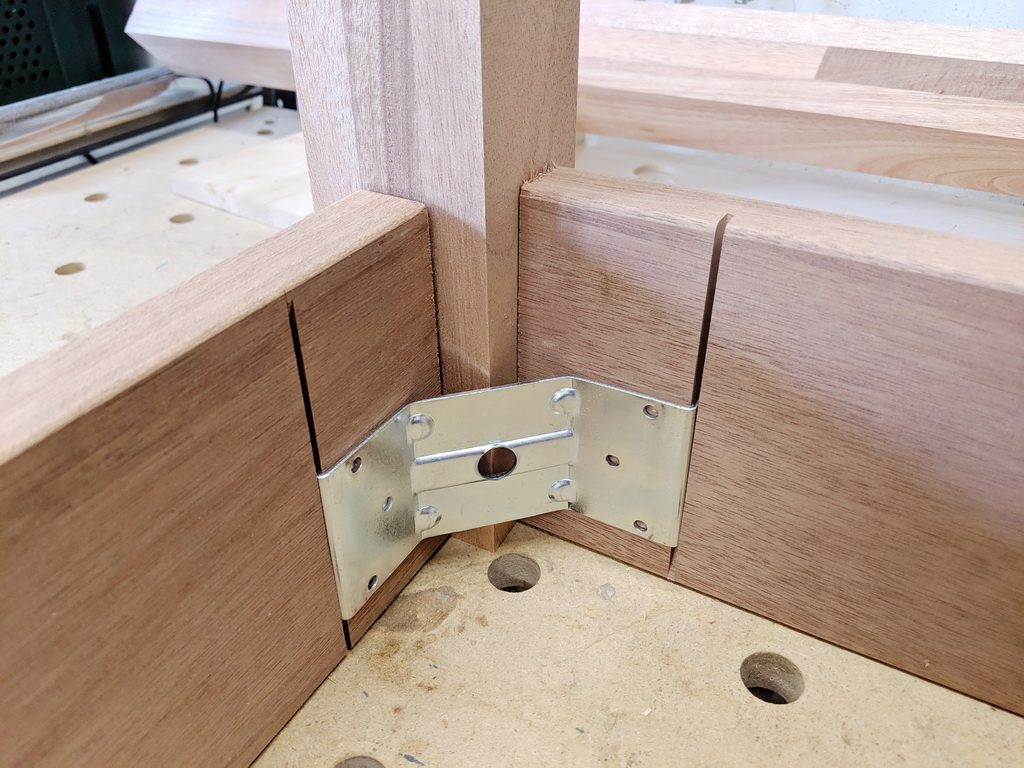

Der Rahmen besteht aus 15 mm Sperrholz, besser bekannt als Multiplex. Die Verbindungen erfolgen mit Lamellos 20.

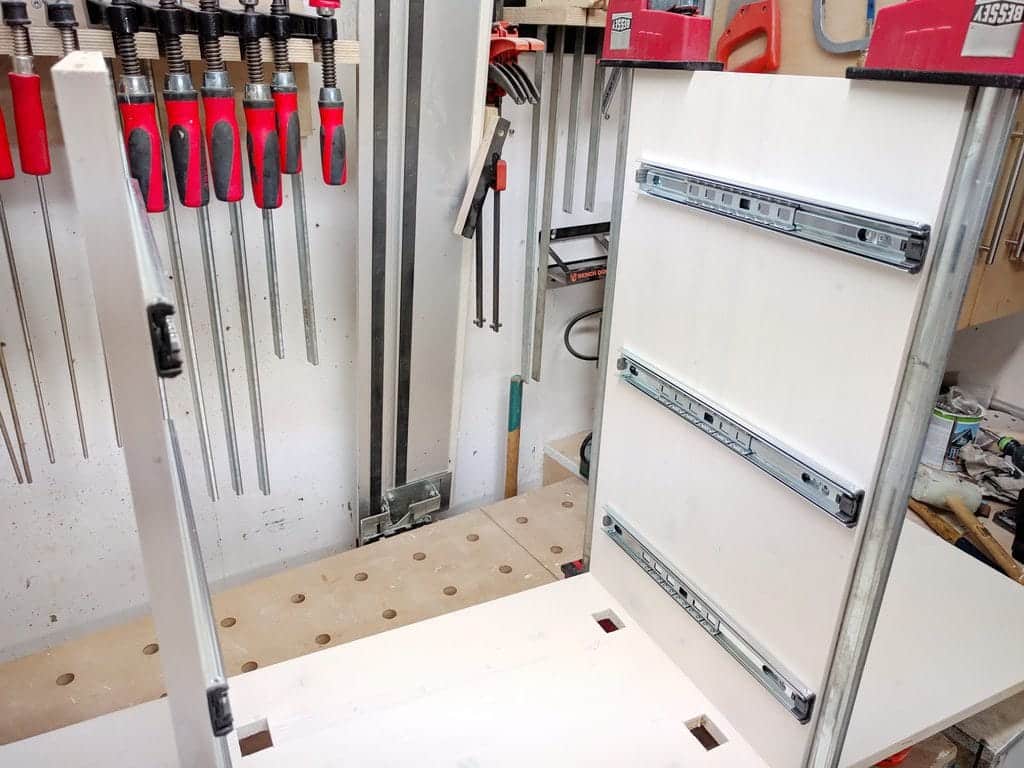

Auszüge einbauen

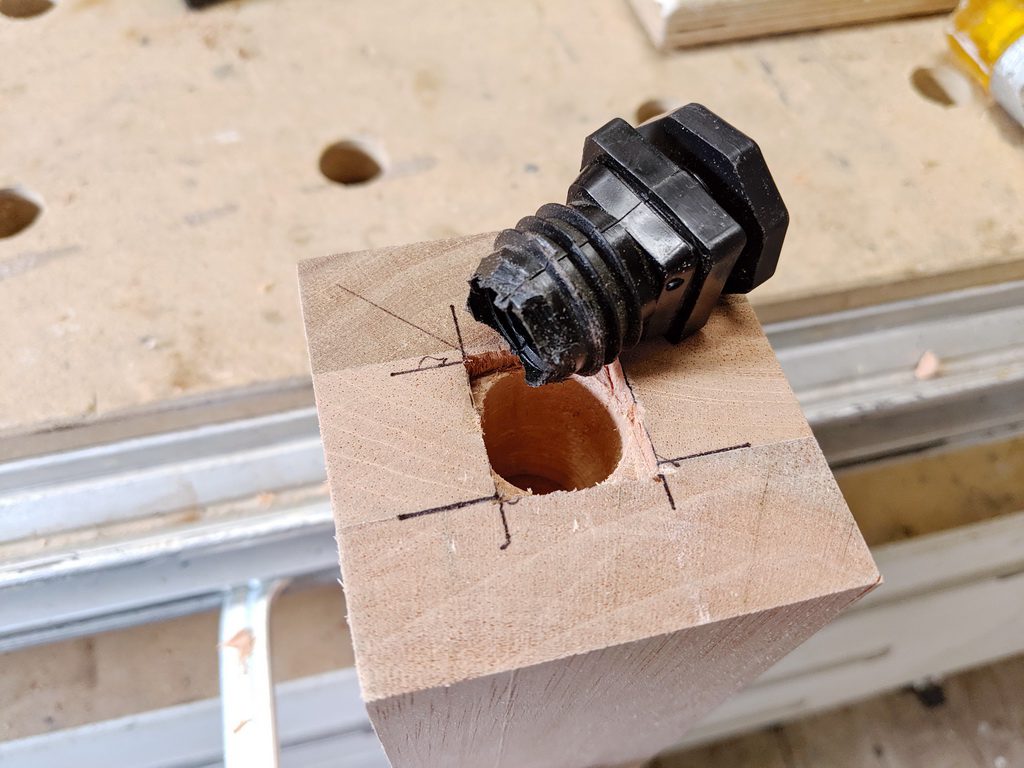

Es gibt stabile, sehr günstige Auszüge bei teleskopschienen24.de, die ich schon oft verbaut habe.

Der Nachteil: Es bleibt ein gewisses Spiel nach beiden Seiten. Wer also auf präzise Spaltmaße Wert legt, sollte andere Auszüge wählen.

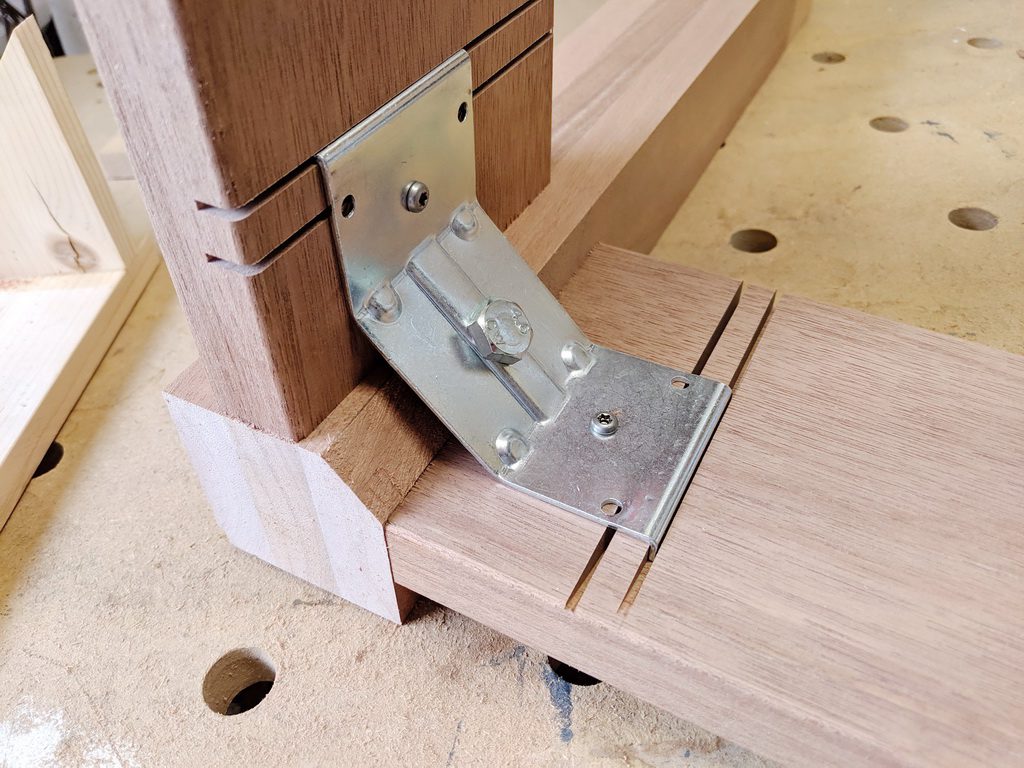

In diesem Projekt habe ich Hettich Vollauszüge QUADRO V6 Silent System eingebaut. Der Einbau ist etwas aufwändiger, aber das Ergebnis ist im Vergleich zu anderen Auszügen deutlich besser.

Hartwachs (ölen)

Lackieren macht Spaß – vor allem mit Lacken auf Wasserbasis. Sie lassen sich nach kurzer Zeit überstreichen, und die Arbeit kann zügig weitergehen.

Ganz anders verhält es sich bei Hartwachs: Hier muss man mindestens 12 Stunden warten, bevor die zweite Schicht aufgetragen werden kann. Das bedeutet für mich schnell zwei verlorene Tage!

Mein Tipp: Hartwachs nur von OSMO, ebenso Pinsel und Rollen. Es gibt nichts Besseres.

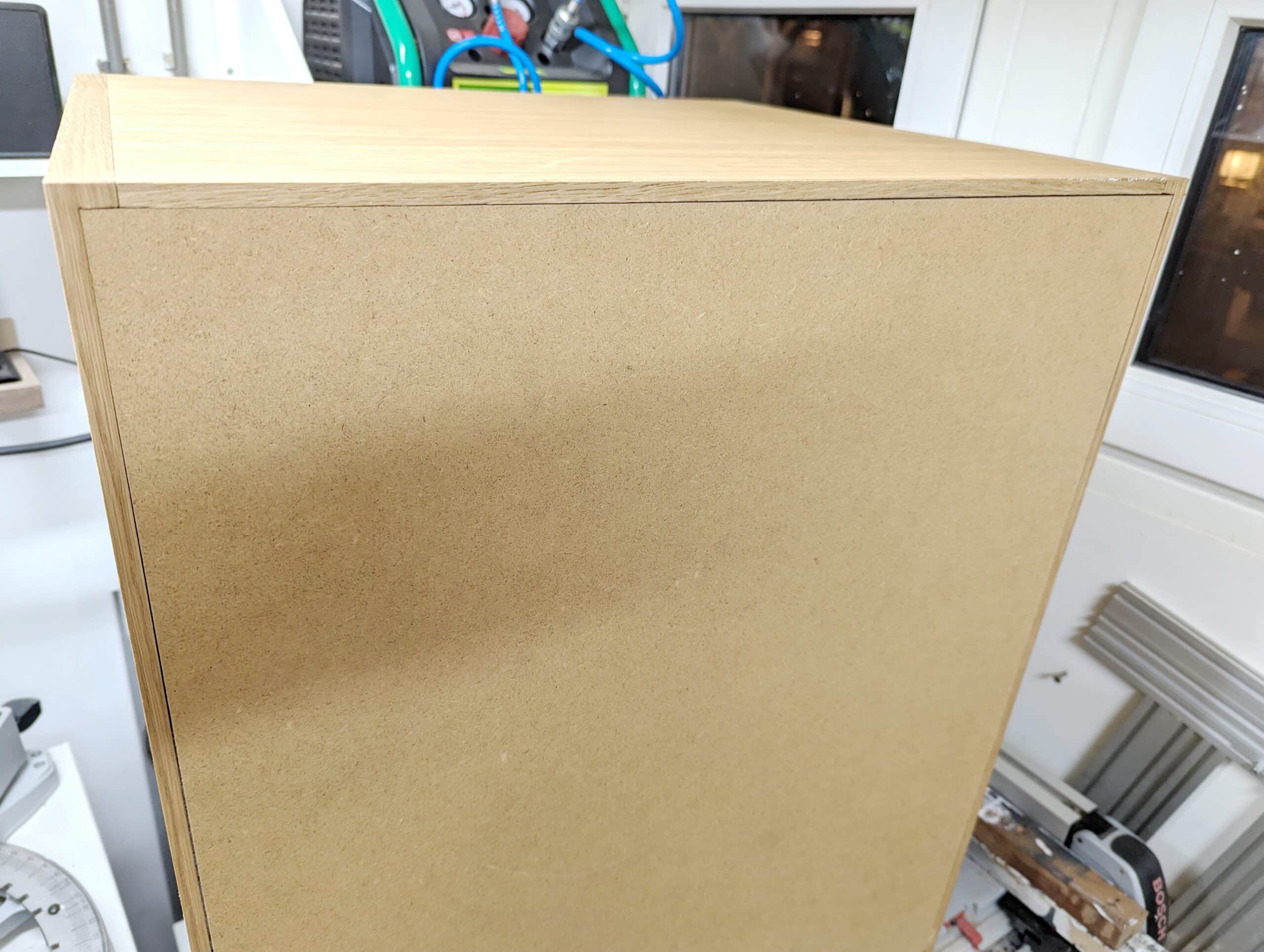

Rahmen verleimen

Die Arbeit ist Minutensache. Bei guter Vorarbeit.

Für mich das wichtigste Teil ist die Rückwand. Diese habe ich in einen Falz eingelassen.

Die Rückwand bringt die eigentliche Stabilität des Schrankes und der Schrank ist dann Rechtwinklicg.

Fronten anbringen

Hier trennt sich die Spreu vom Weizen...

Wenn die Maße korrekt sind, sollten alle Spaltmaße stimmen. 2 mm zur Seite und untereinander.

Es gibt verschiedene Methoden, Schubladenfronten zu befestigen. Ich benutze die Schraubmethode und/oder die Zwingenmethode.

Von doppelseitigem Klebeband halte ich gar nichts, weil es bei größeren Teilen nicht hält.

Fertig

Der Schrank ist fertig und wird gegen den alten ausgetauscht.

Die Griffe gefallen mir nicht so gut, aber die vorher ausgewählten Griffe haben ein sehr schwergängiges Gewinde.

Diese Griffe sind tatsächlich noch Vollmetallgriffe.

Heute gibt es nur noch billigen Schrott aus dünnem Rohr.