Frästisch selber bauen

Brauche ich wirklich einen Frästisch?

Jeder angehende Holzwerker stellt sich früher oder später diese Frage. Das Bedürfnis nach einem Frästisch (nicht zu verwechseln mit einer Tischfräse) wird oft durch Werbung in Fachzeitschriften oder im Internet geweckt. Doch die entscheidende Frage bleibt: Brauche ich wirklich einen?

Meiner Erfahrung nach lassen sich über 95 % aller Bearbeitungsaufgaben problemlos mit einer normalen Oberfräse erledigen – sei es eine Fase an der Kante eines Holzes oder das Fräsen einer Nut.

Auch ich stand damals vor dieser Entscheidung und war überzeugt, dass ein Frästisch meine handwerklichen Möglichkeiten deutlich erweitern würde. Rückblickend betrachtet war das jedoch ein absoluter Trugschluss.

Mein erster Frästisch – selbst gebaut

Vor fast zehn Jahren war das Angebot an Blogs, Foren und Zeitschriften rund ums Holzwerken noch riesig. Viele Autoren erklärten jedem Neuling Schritt für Schritt, wie man seine Projekte umsetzt. Ich habe all diese Informationen aufgesogen wie ein Schwamm – und das leider ganz zu meinem Nachteil.

Damals habe ich mir erstmals eine Ausgabe der Zeitschrift „Holzwerken“ gekauft, um den dort beschriebenen Frästisch nachzubauen. Und genau das habe ich dann auch getan – mit den empfohlenen Teilen aus den angegebenen Bezugsquellen.

Damals spielten Kosten für mich keine Rolle; es ging mir nur darum, den Frästisch genau so zu bauen, wie es beschrieben war.

Ernüchterung nach dem Bau

Und dann stand er da: mein neuer Frästisch. Zu Anfang noch mit einem Wagenheber als Einstellmöglichkeit für die Oberfräse.

Doch schnell stellte sich heraus: Der Frästisch brachte nicht die erhoffte Verbesserung der Arbeitsqualität. Fast sofort merkte ich, dass diese Konstruktion nicht nur sehr teuer war, sondern für wirklich anspruchsvolle Fräsarbeiten schlichtweg ungeeignet war – kurz gesagt: „Müll“.

Mein Ärger war groß. Nicht gegenüber der Fachzeitschrift, die die Anleitung veröffentlicht hatte – nein, ich ärgerte mich über mich selbst.

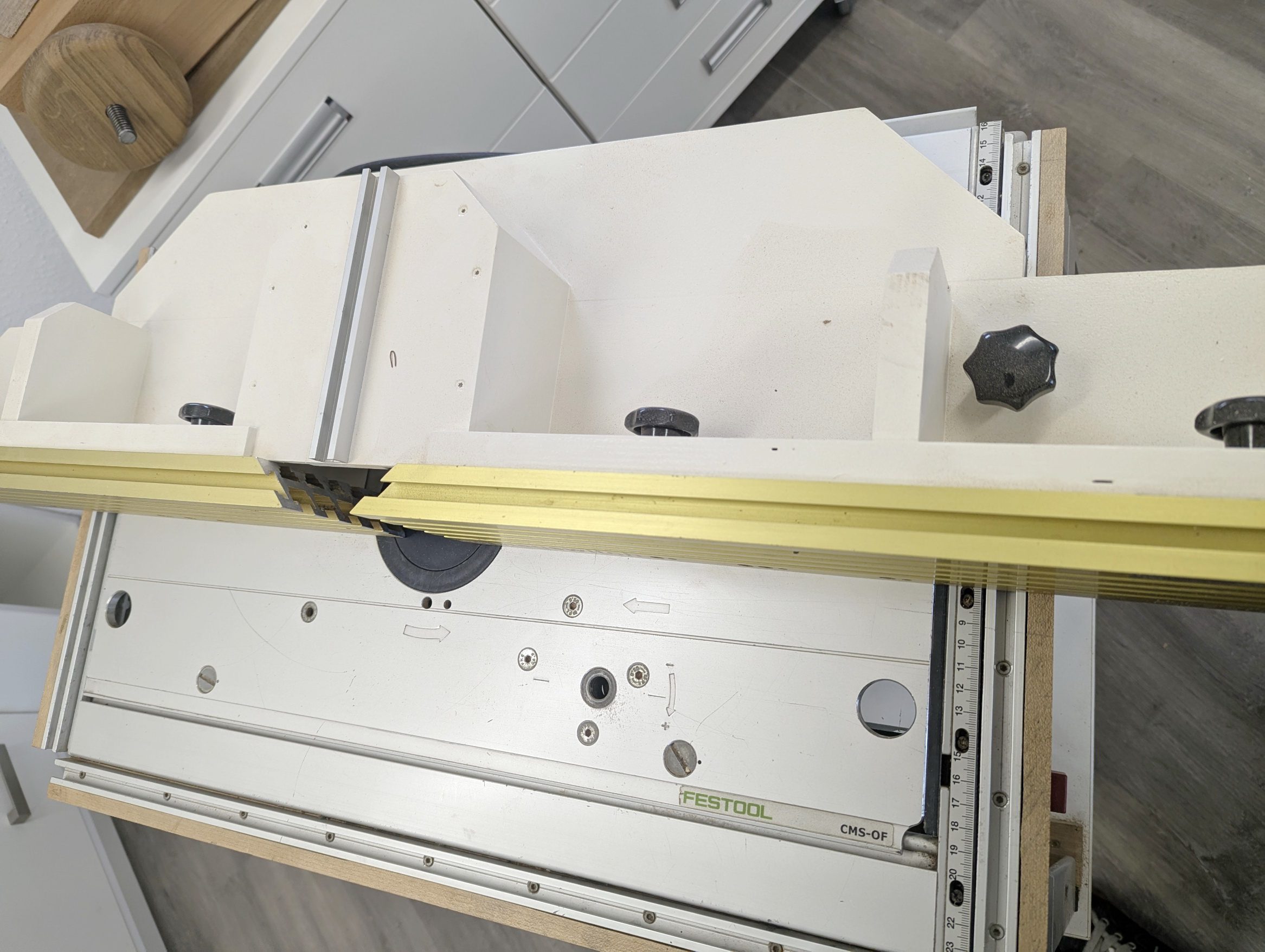

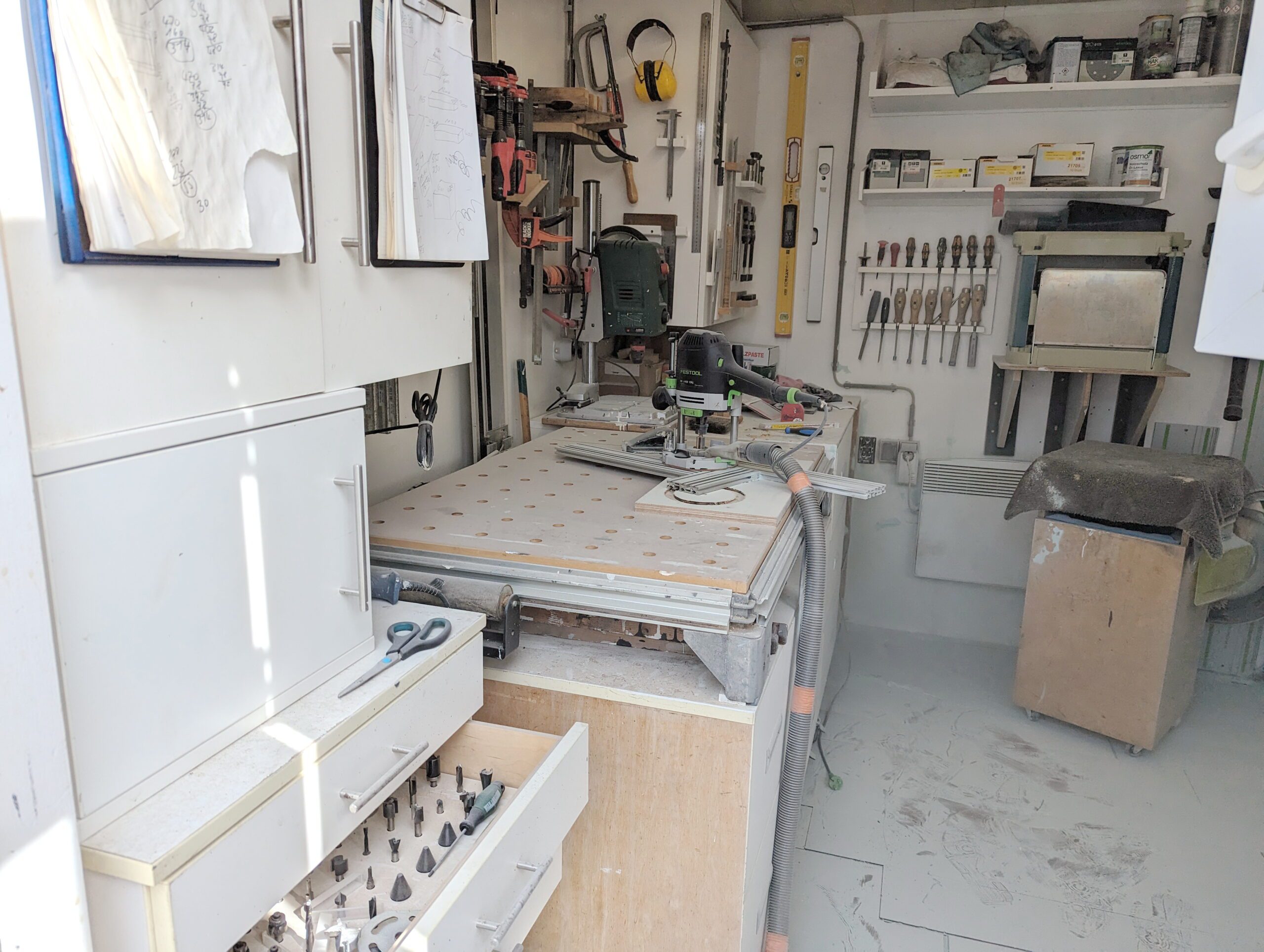

Festool CMS 2200

Dieses CMS 2200, wie auch das CMS TS 55, kaufte ich Anfang 2015 bei Festool.

Zum damaligen Zeitpunkt einer der wenigen Anbieter von solchen Frästischen.

Und? Natürlich auch die Festool OF 2200 um diese unterzubauen.

Zum damaligen Zeitpunkt war dieser kleine Frästisch wirklich gut. Trotz einiger fehlender Einstellmöglichkeiten.

Auch Heiko Rech, Tischlermeister, hatte damals einen kostenlosen Blog und auch ein Forum, in denen er wirklich Interessantes an Wissen verbreitete.

Verbesserungen und wertvolle Tipps

Speziell für diesen Frästisch hatte Heiko Rech einige wesentliche Verbesserungen gezeigt.

Von einem erweiterten Rahmen zur Befestigung eines anderen Fräsanschlags bis hin zu einem Plan für einen komplett neuen und deutlich besseren Fräsanschlag – all diese Ideen habe ich aufgegriffen und erfolgreich nachgebaut.

Leider ist Heiko Rech inzwischen auf die kommerzielle Seite gewechselt. Dennoch halte ich ihn für einen der aufrichtigsten „Lehrer“ für Holzwerker und abonniere hin und wieder sein Angebot, um von seinen Erfahrungen zu profitieren.

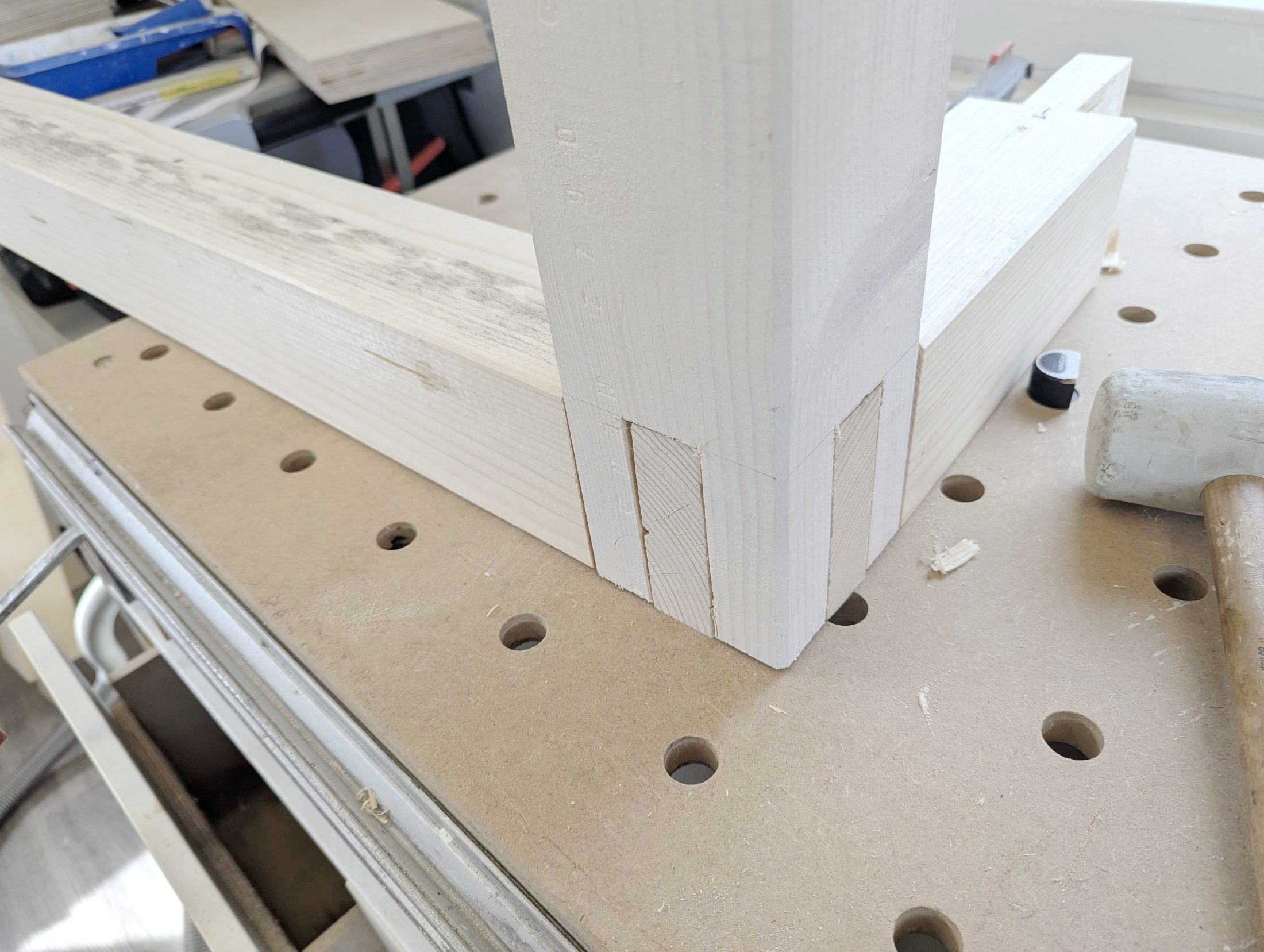

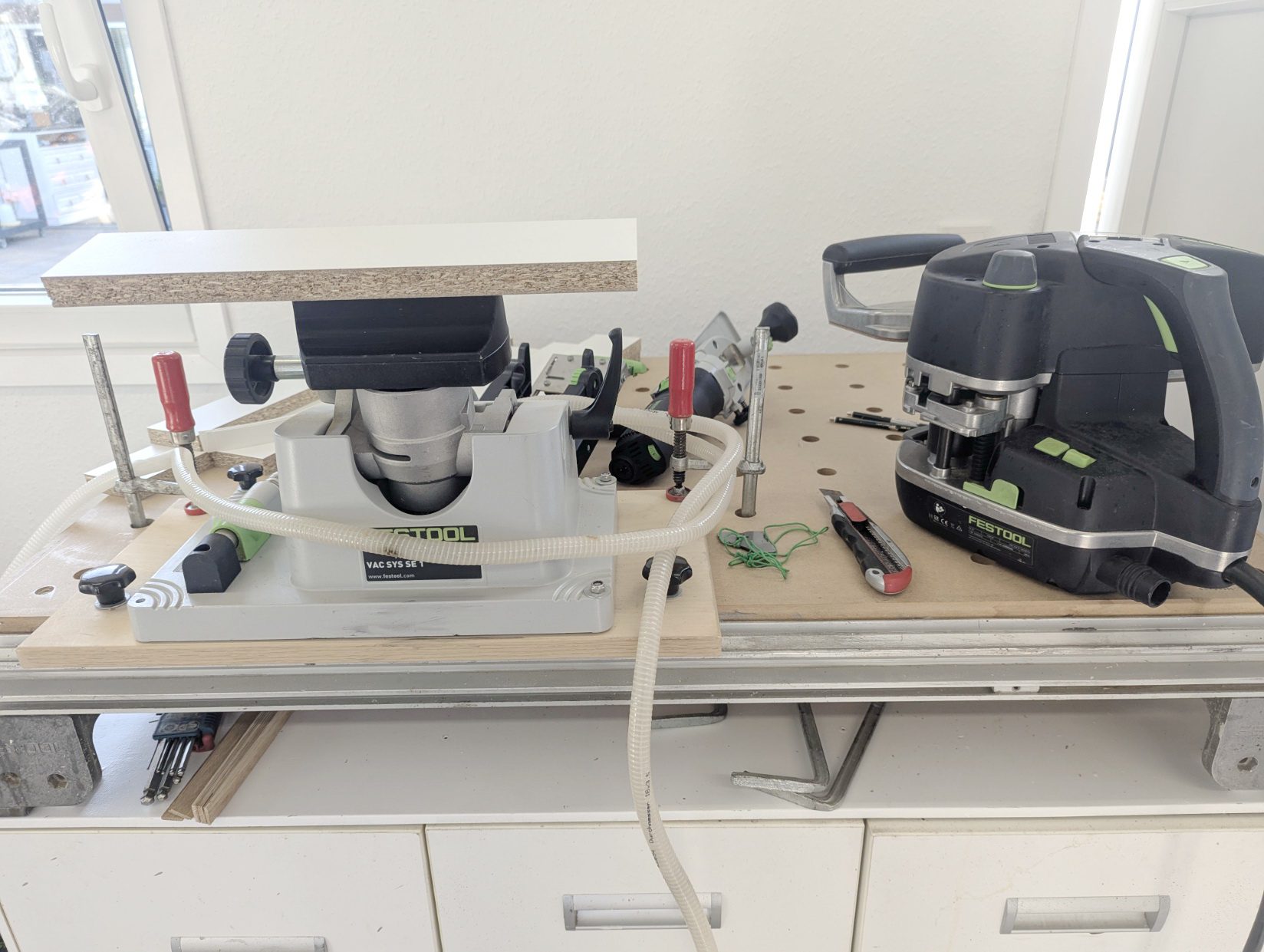

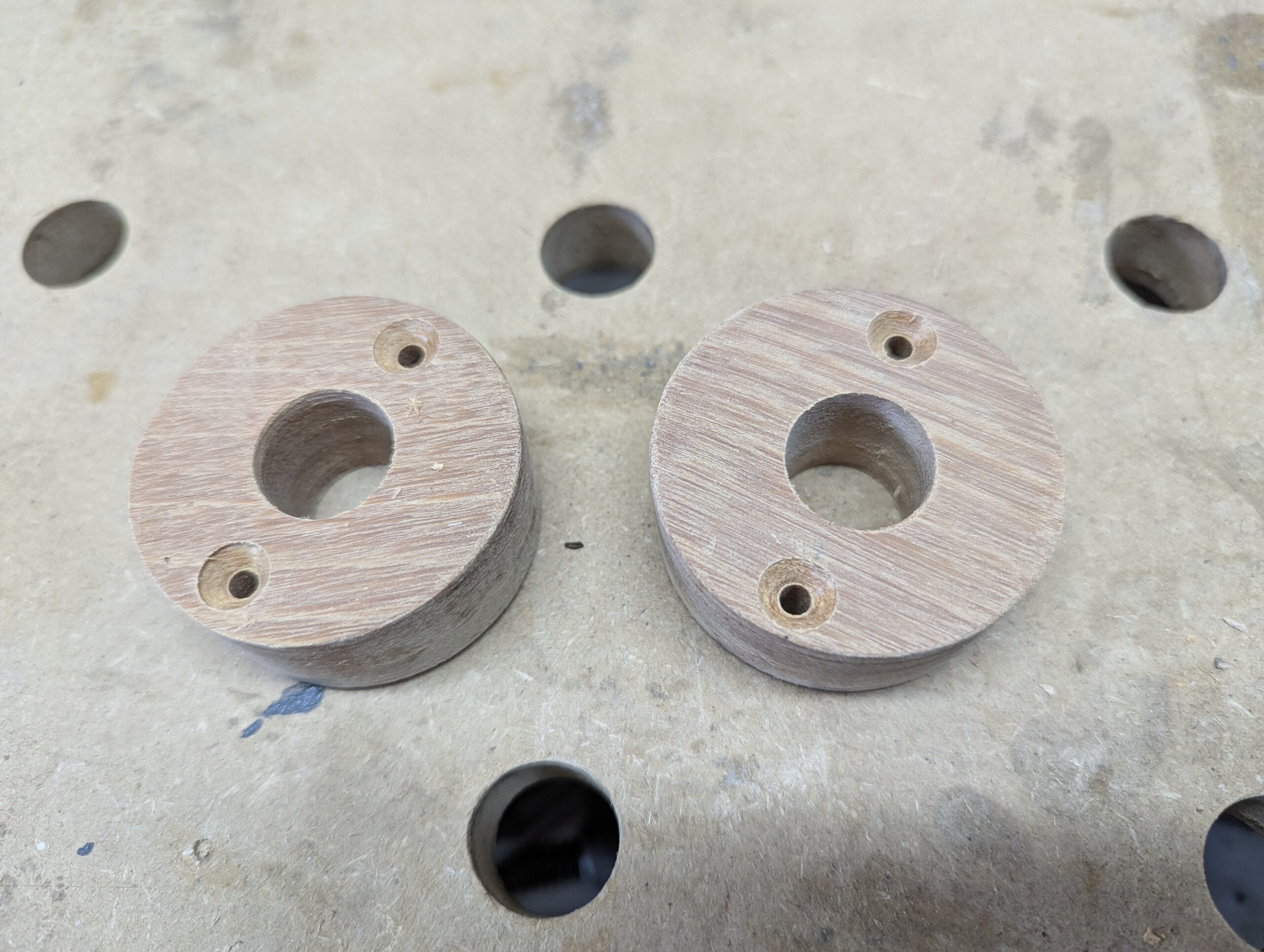

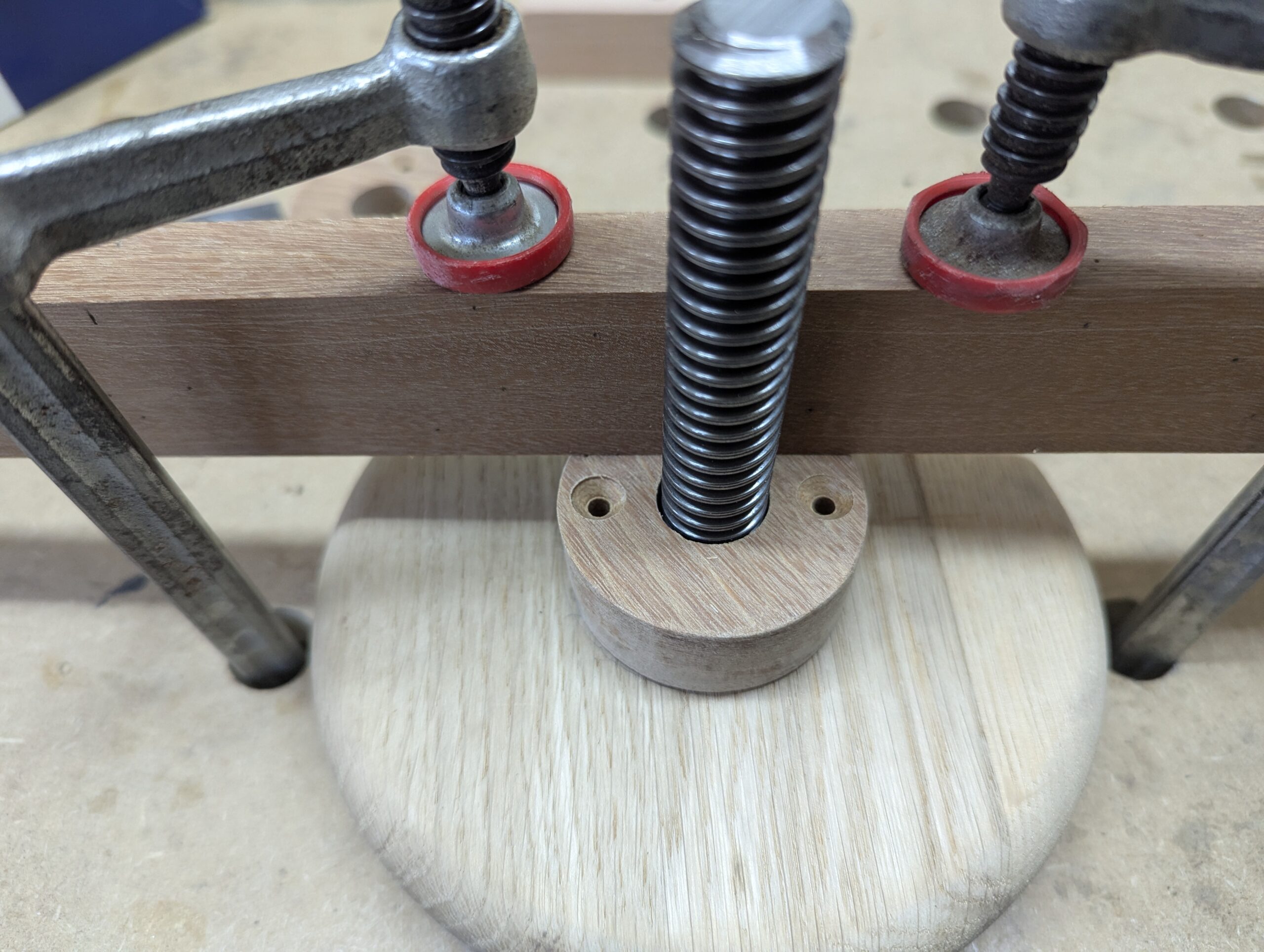

Erweiterungen für Festool CMS 2200

Das CMS hatte keine Halterungen an den Seiten und an der Front.

Das war auch mit dem Original-Fräsanschlag auch nicht notwendig, doch war man ohne an diesen Fräsanschlag gebunden.

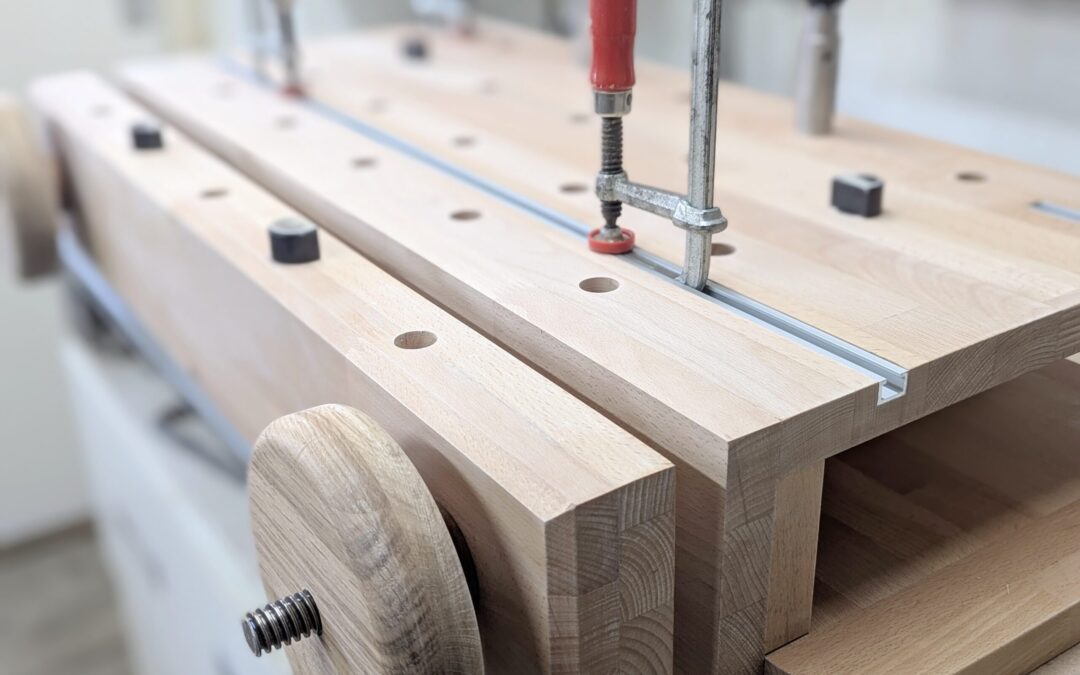

So habe ich den Tisch mit einem solchen Spannrahmen erweitert und war nun in der Wahl eines anderen Fräsanschlages frei.

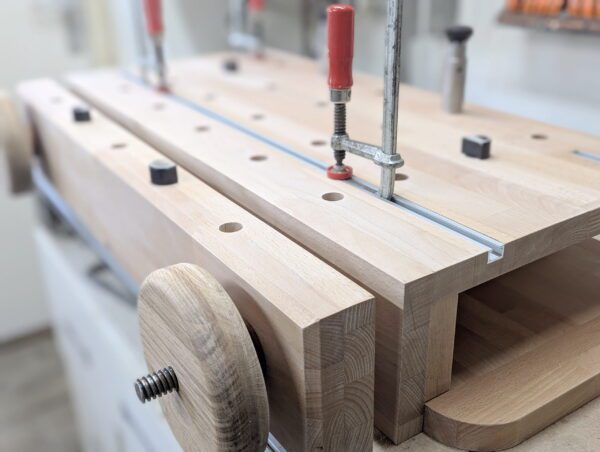

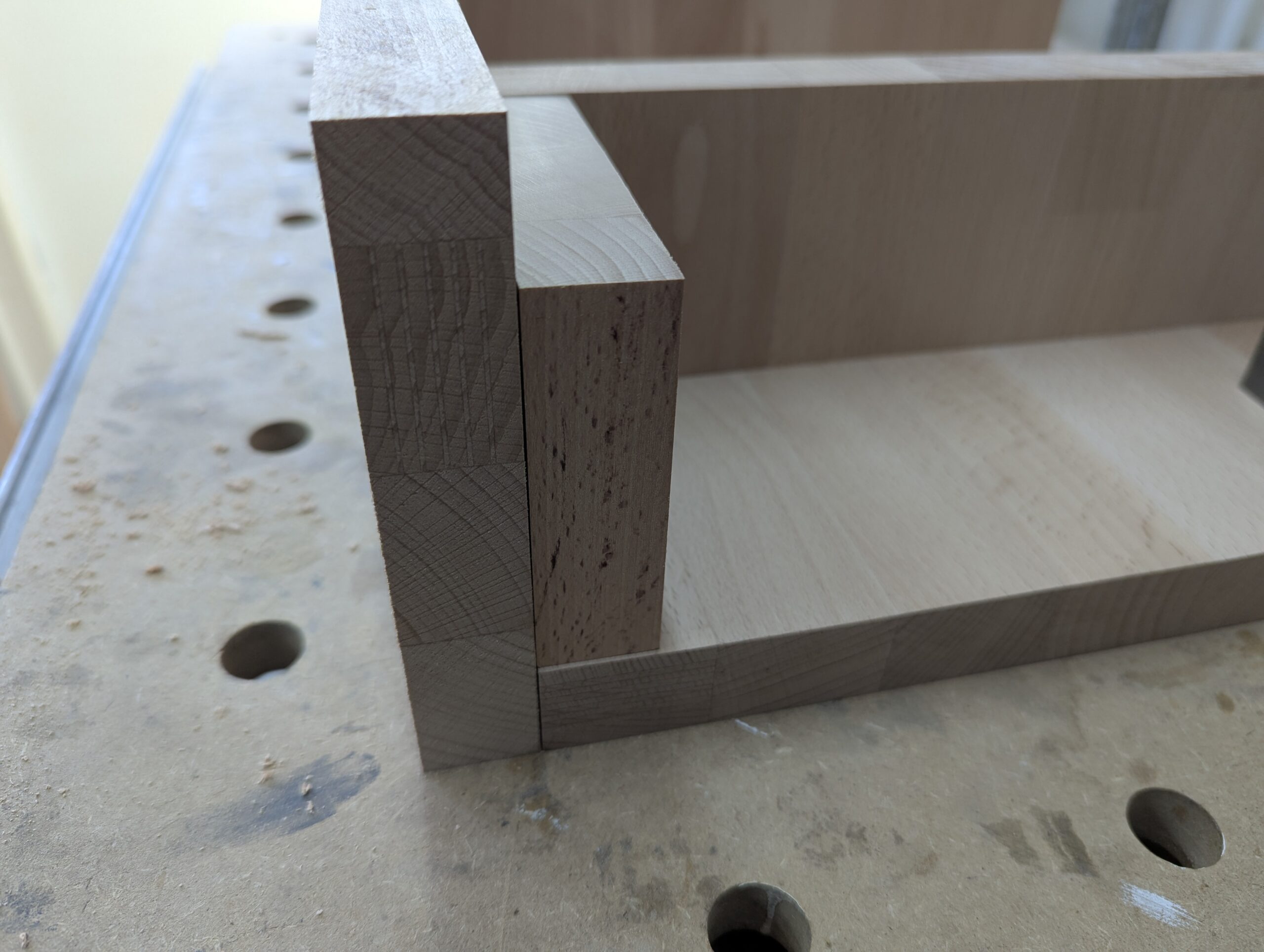

Hierzu habe ich Ahorn verarbeitet und bin überzeugt kein anderes Holz kann diese Aufgabe besser erfüllen.

Der Aufwand hält sich wirklich in Grenzen für das, was man anschließend alles machen kann.

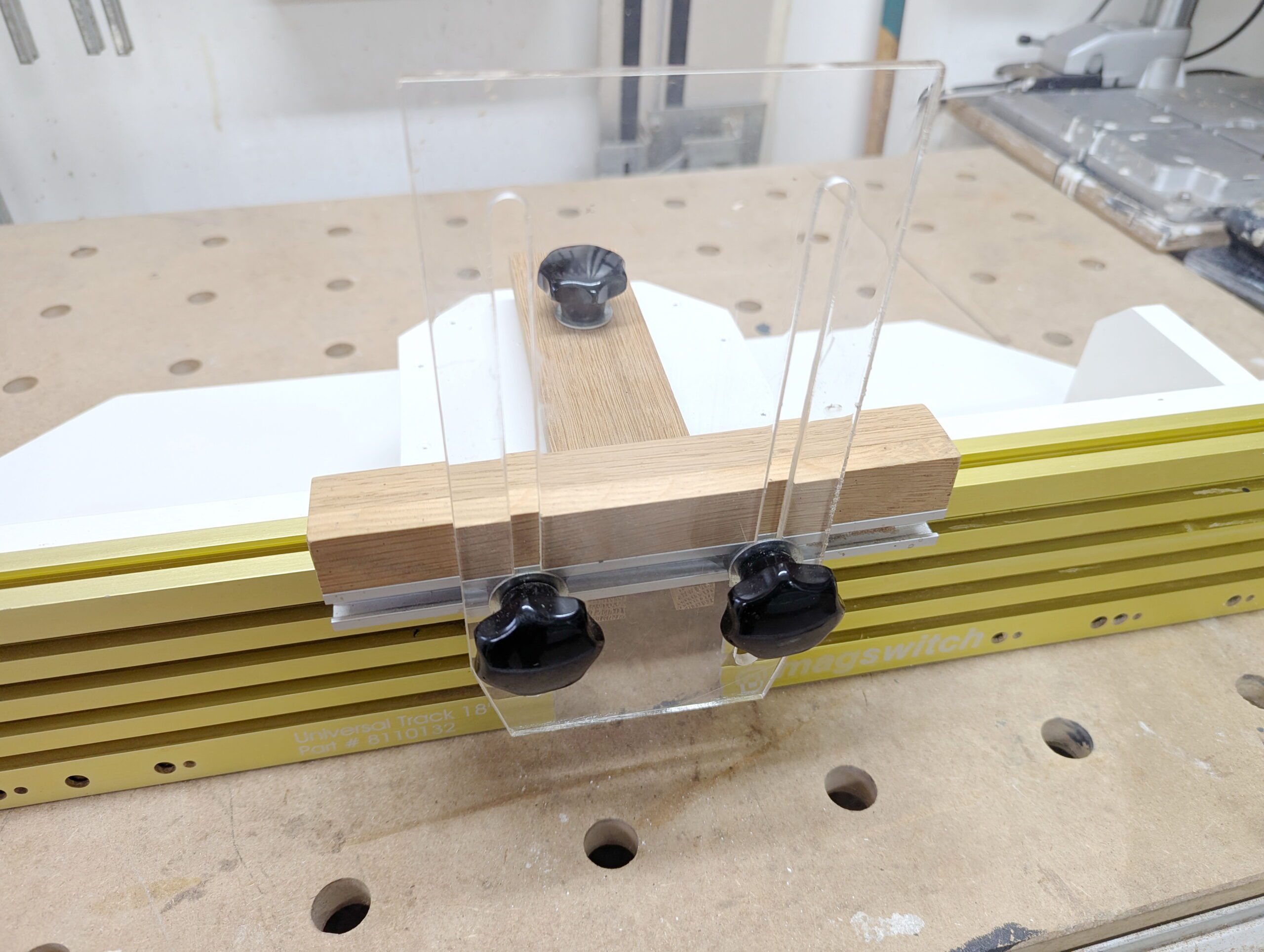

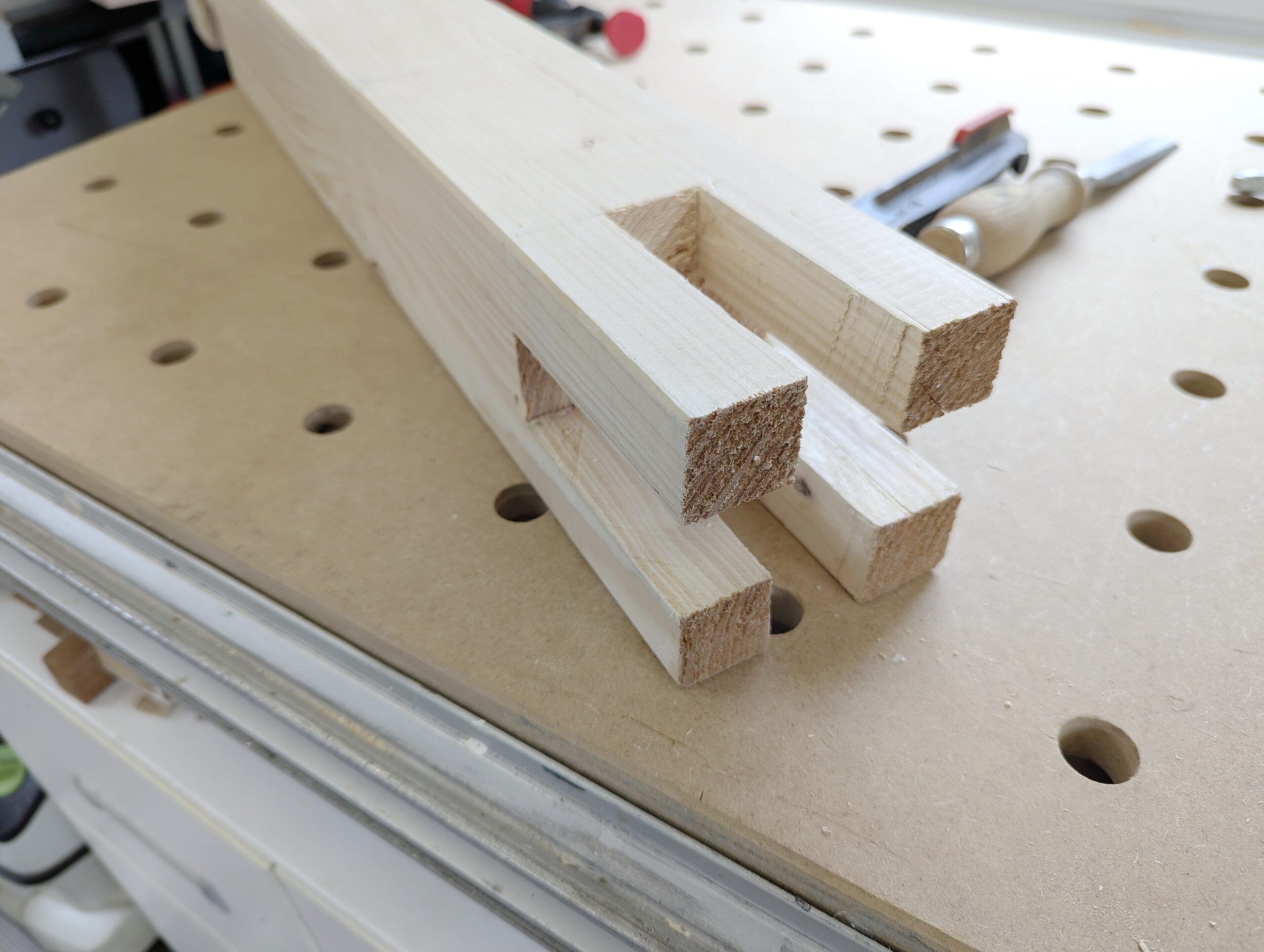

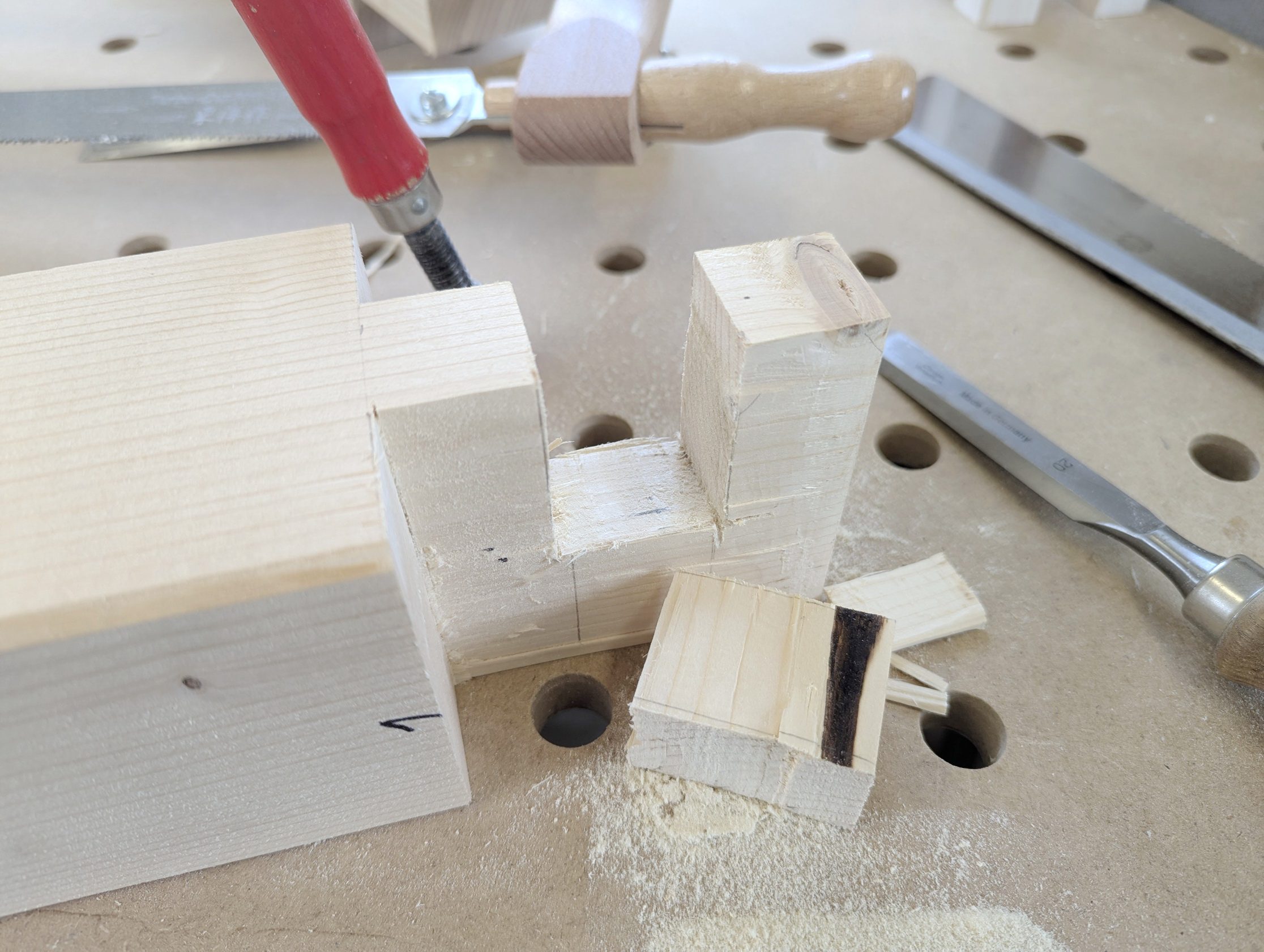

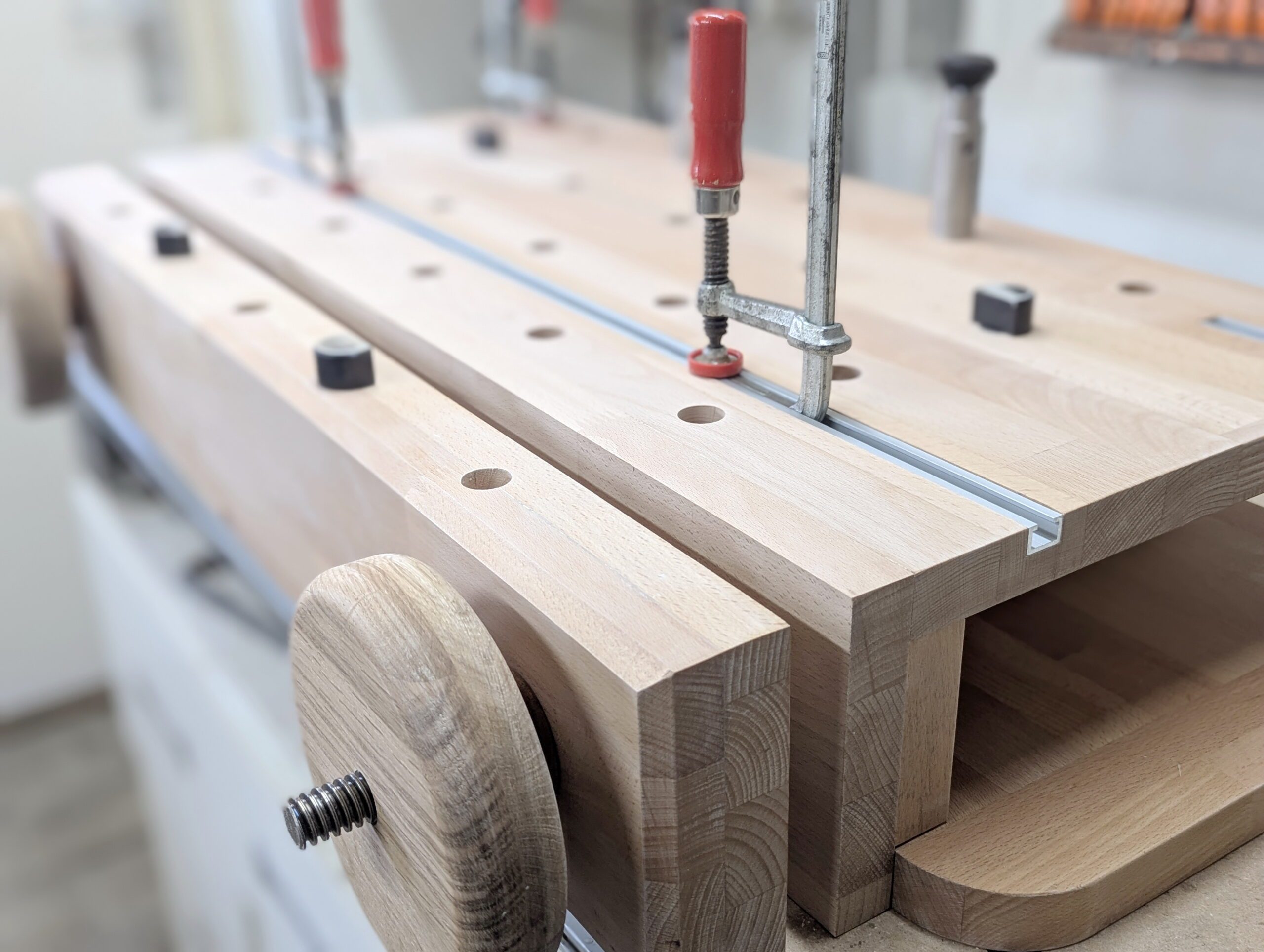

Anschlag für den Frästisch bauen

Dieser neue Fräsanschlag hat keinen direkten Zusammenhang mit dem Festool CMS und kann somit auf jeden Frästisch aufgebaut werden.

Die Idee ist sehr einfach und die Komponenten für diesen Anschlag sehr gut gewählt.

Diesen Anschlag kann jeder Holzwerker selbst nachbauen. Einen Plan dafür, wie auch die Baubeschreibung sind hier zu finden.

An den Anschlag können viele Hilfsmittel schnell und einfach montiert werden.

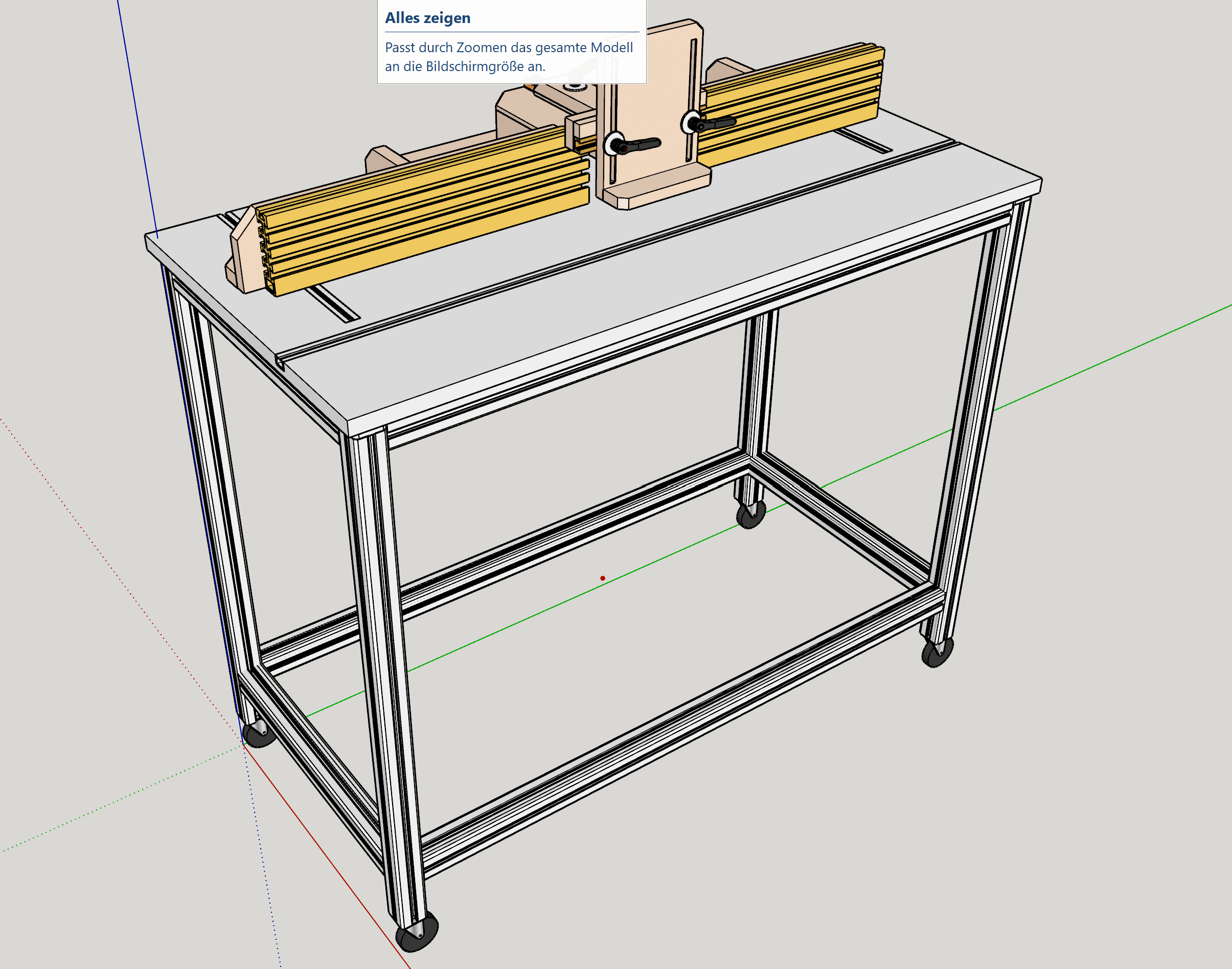

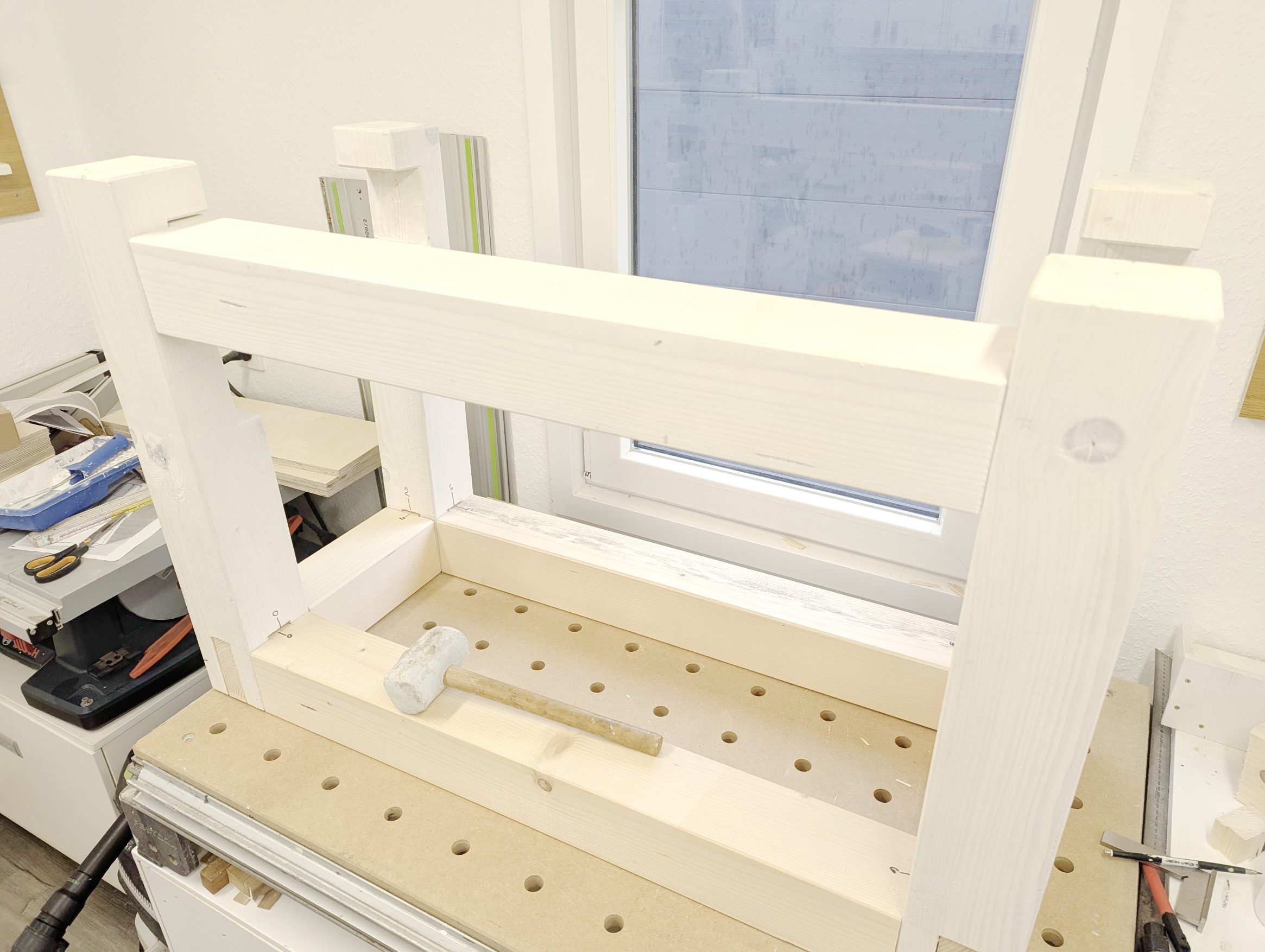

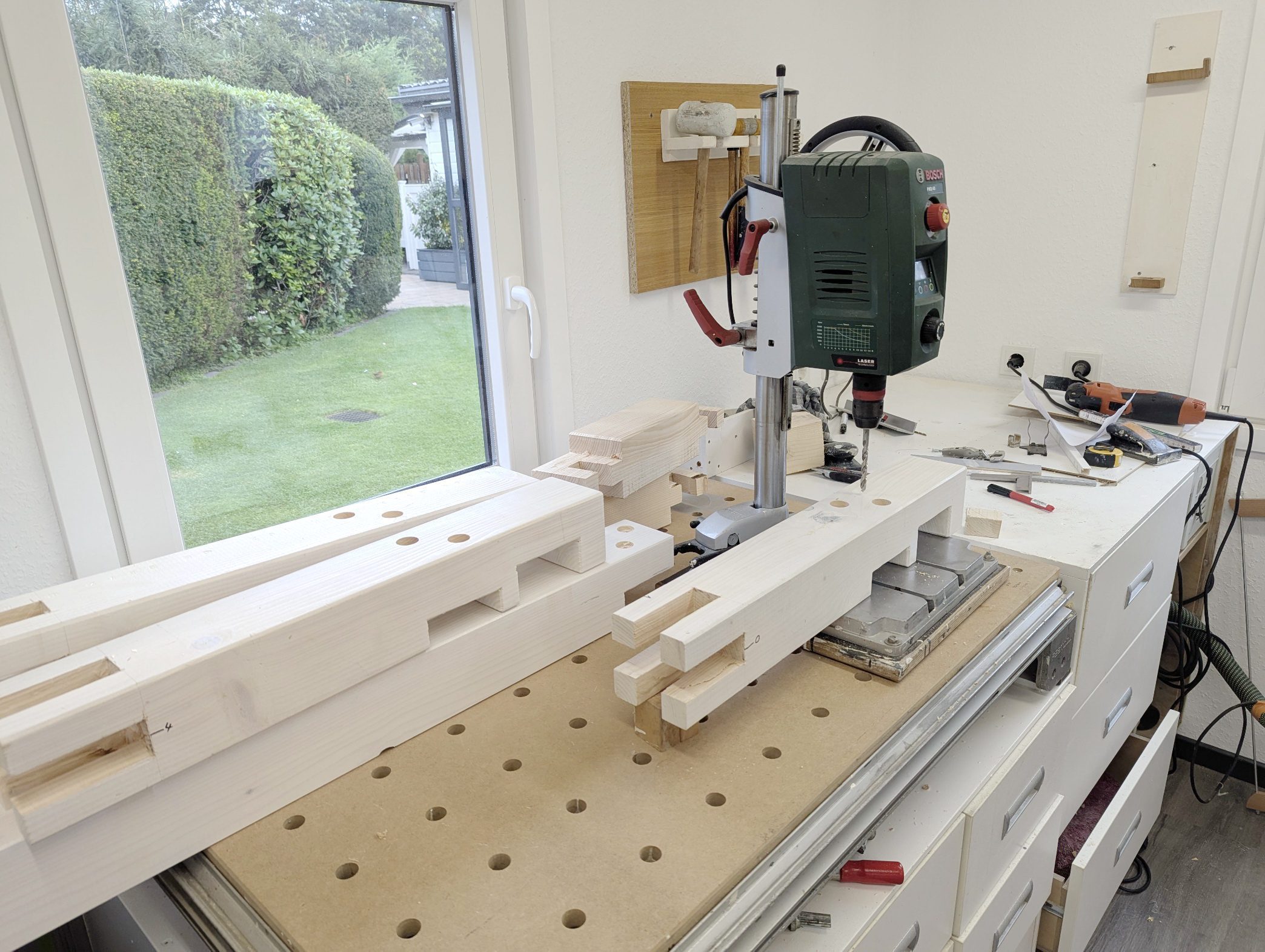

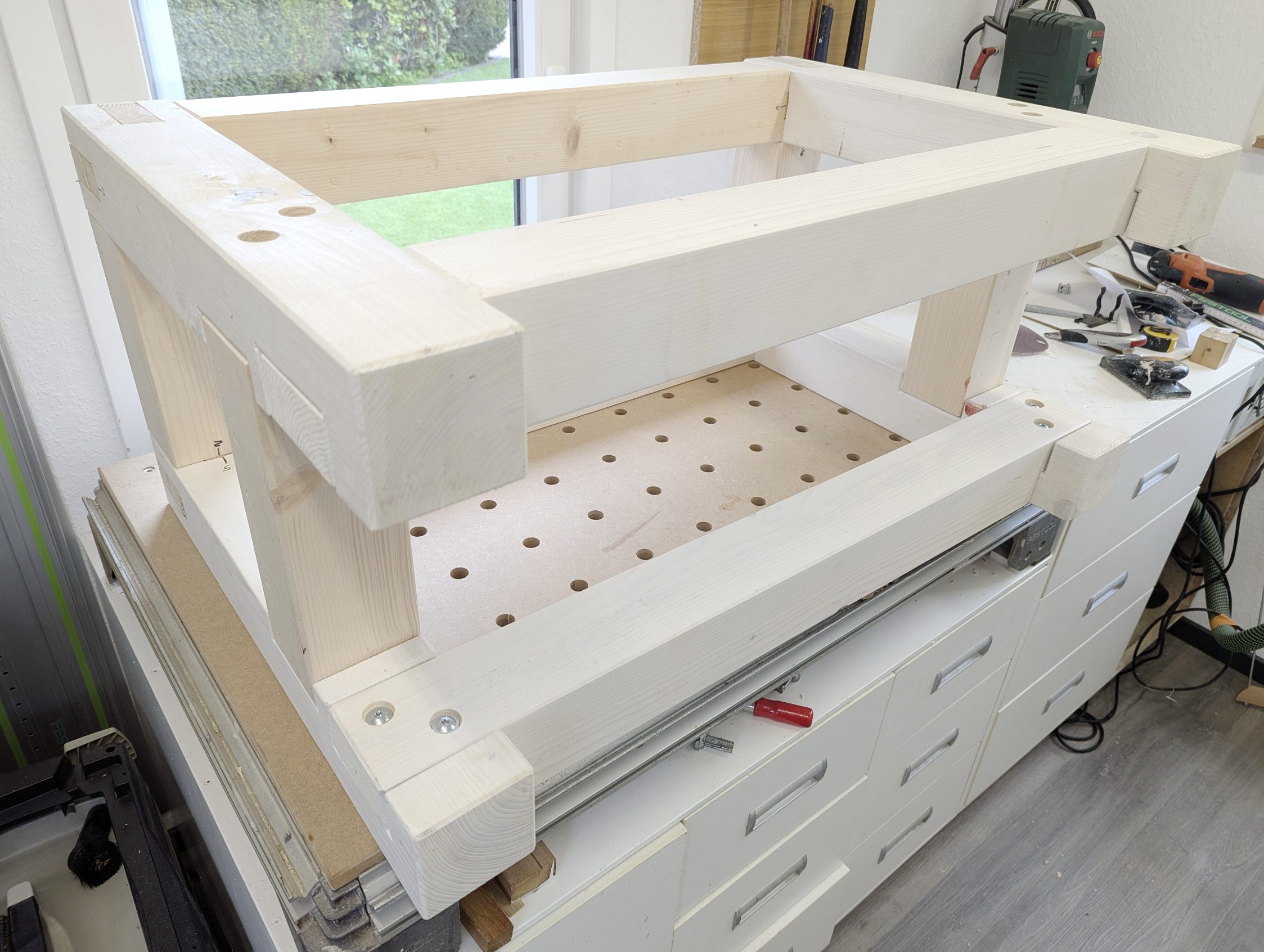

Frästisch selber bauen

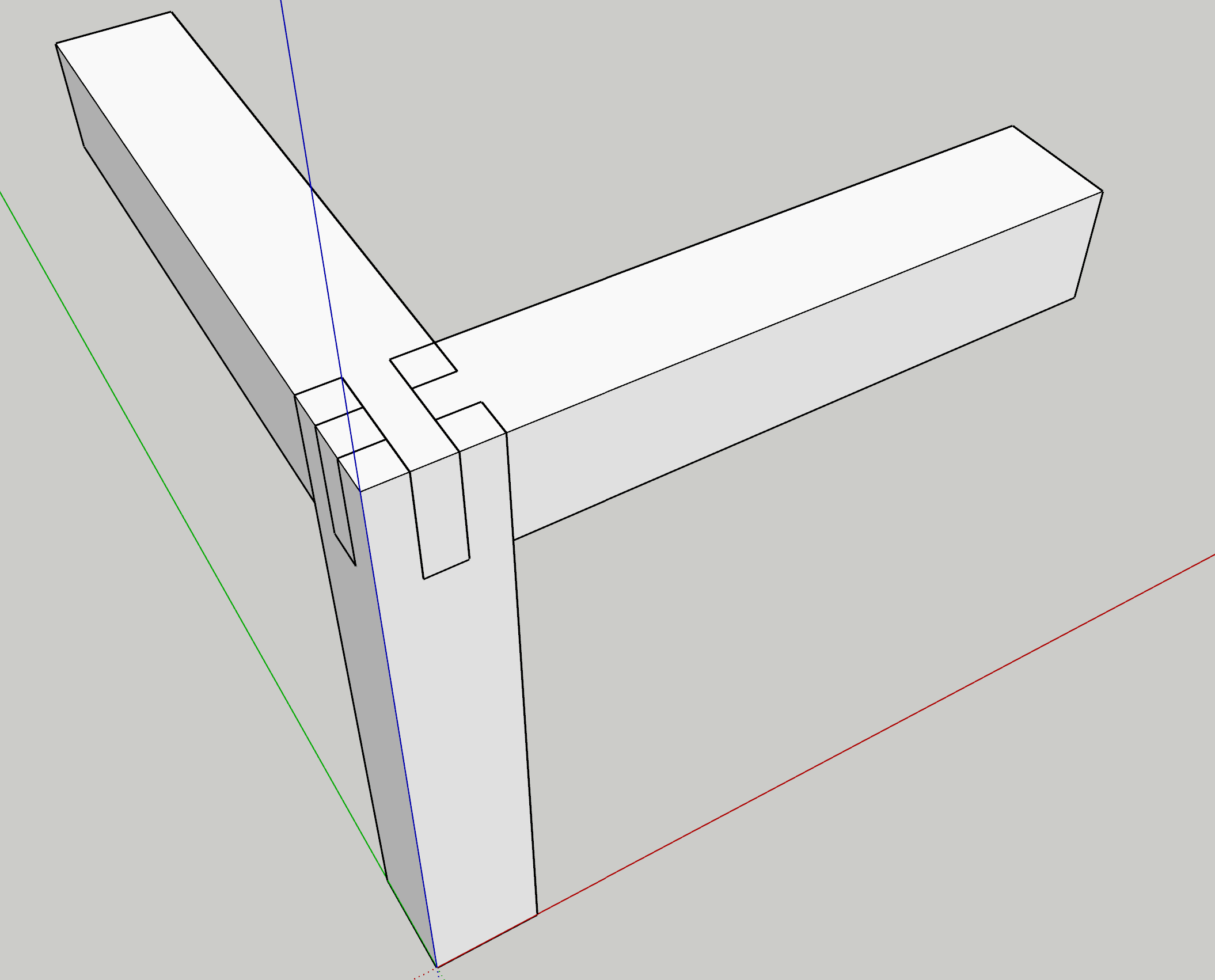

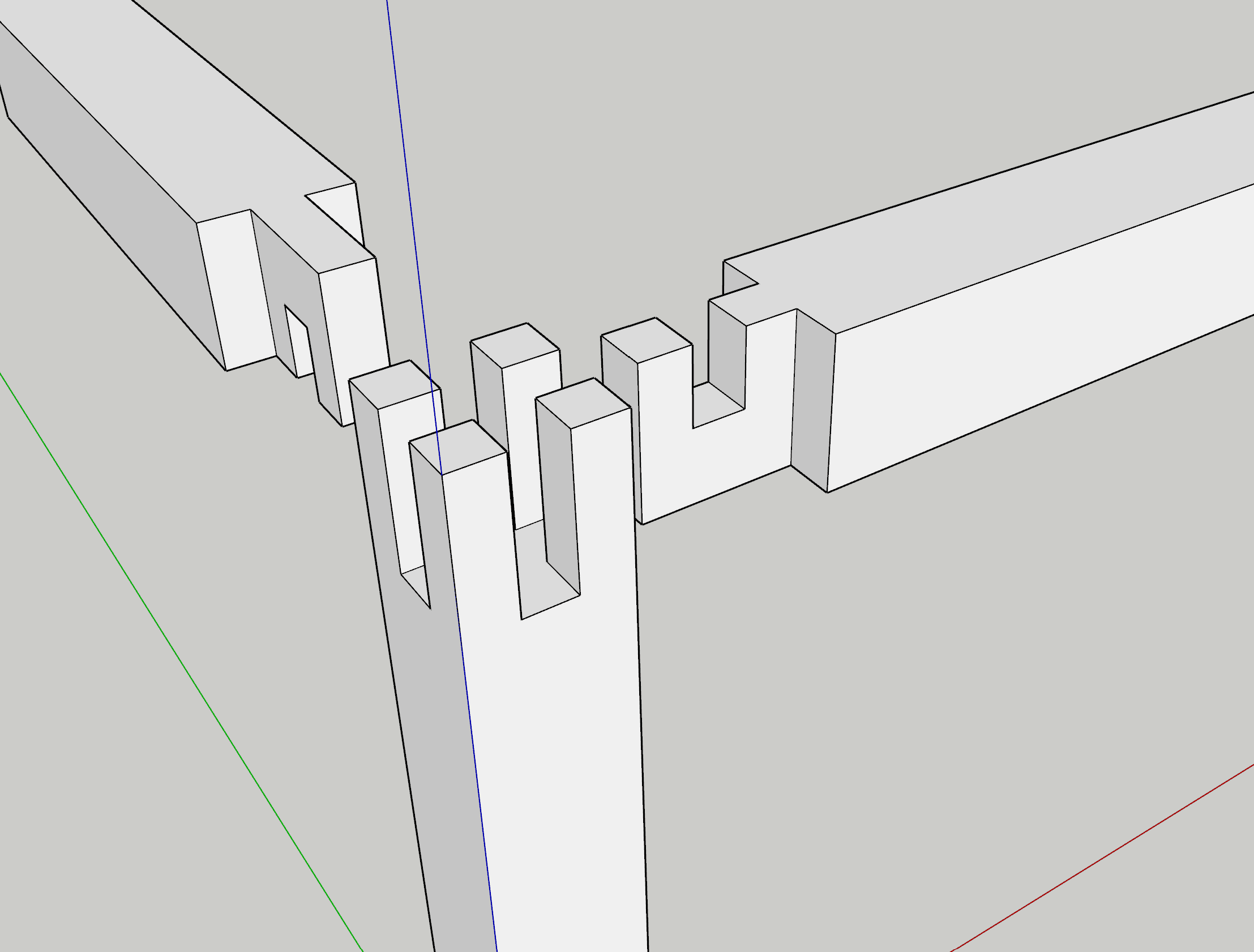

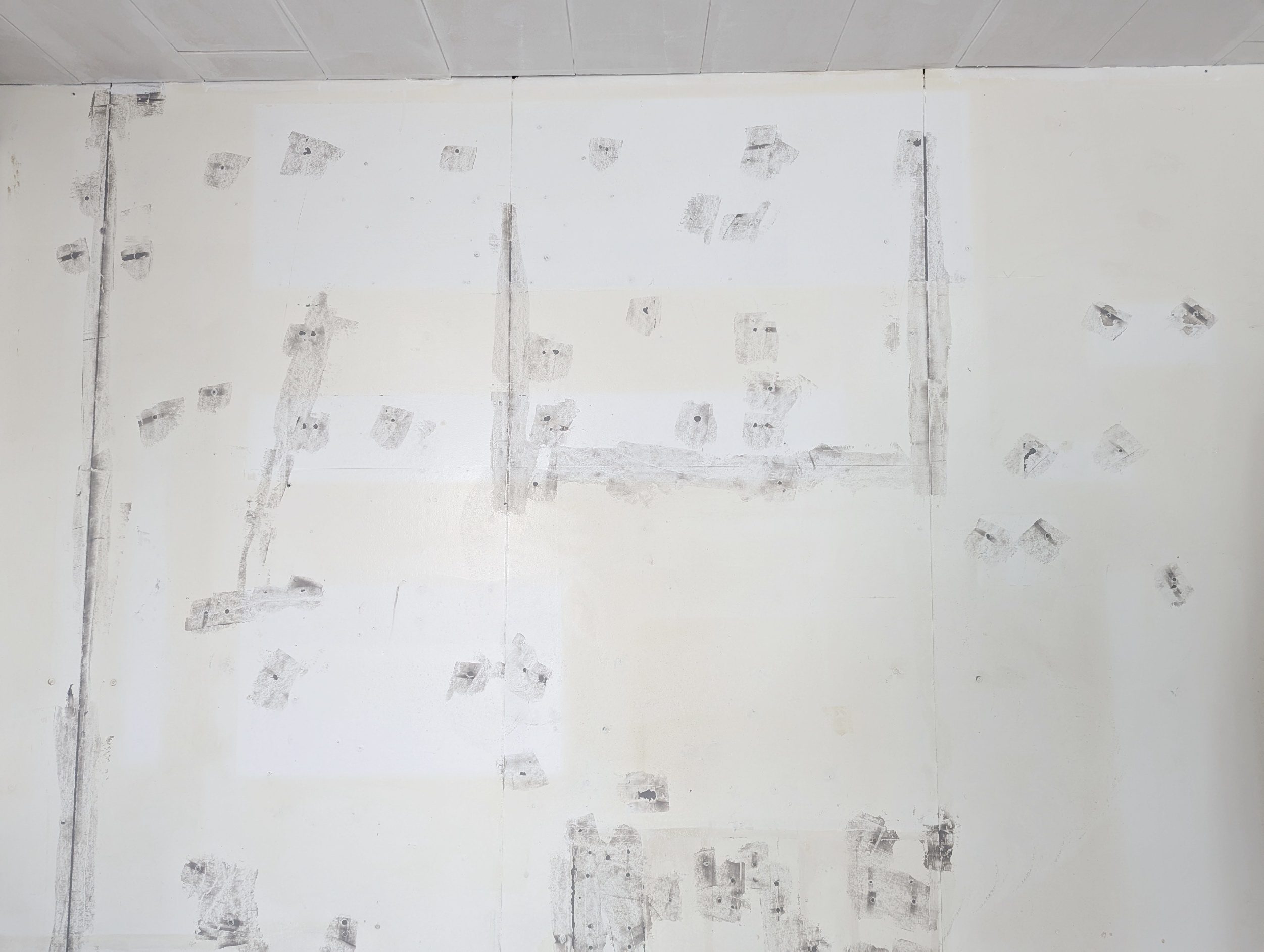

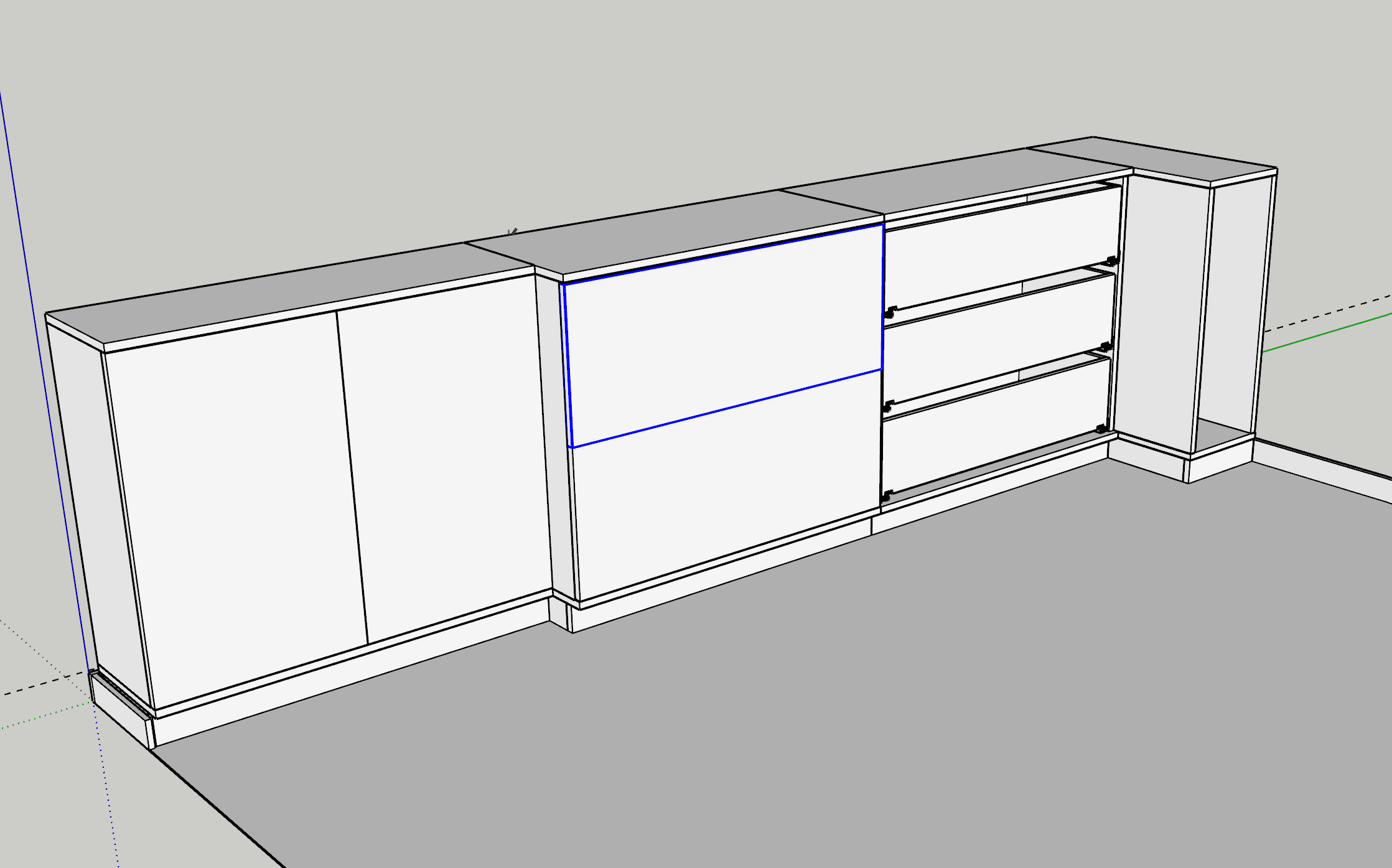

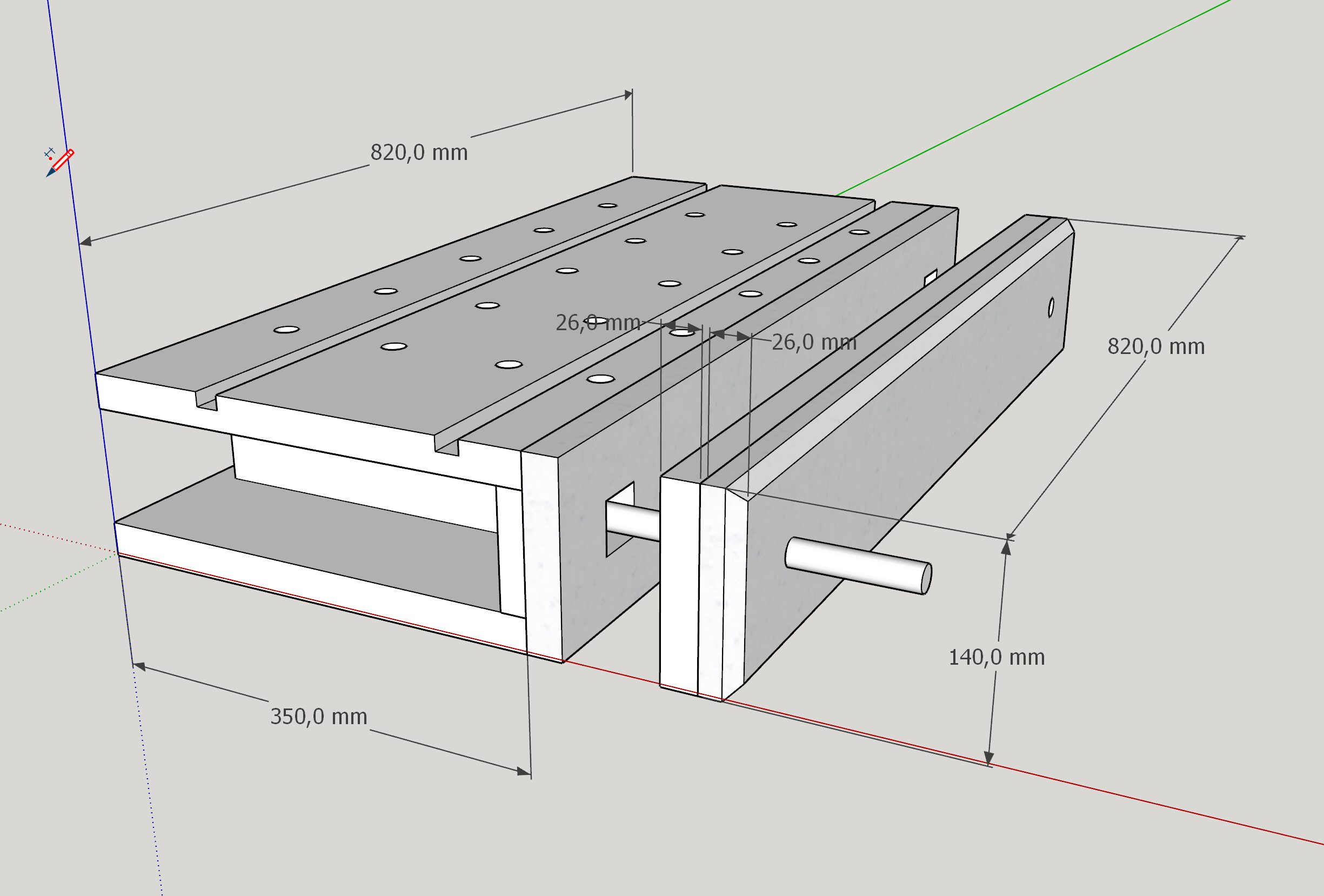

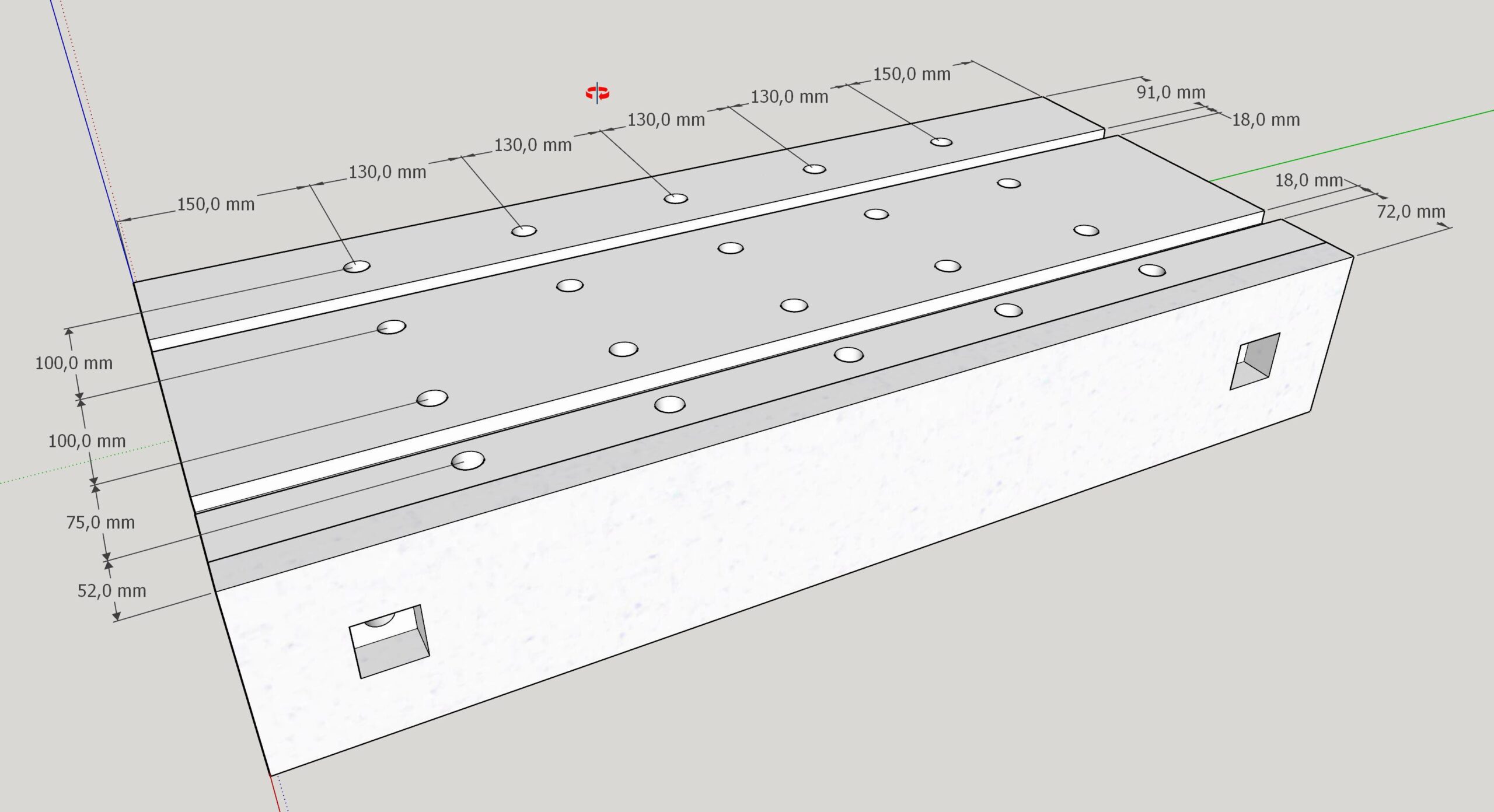

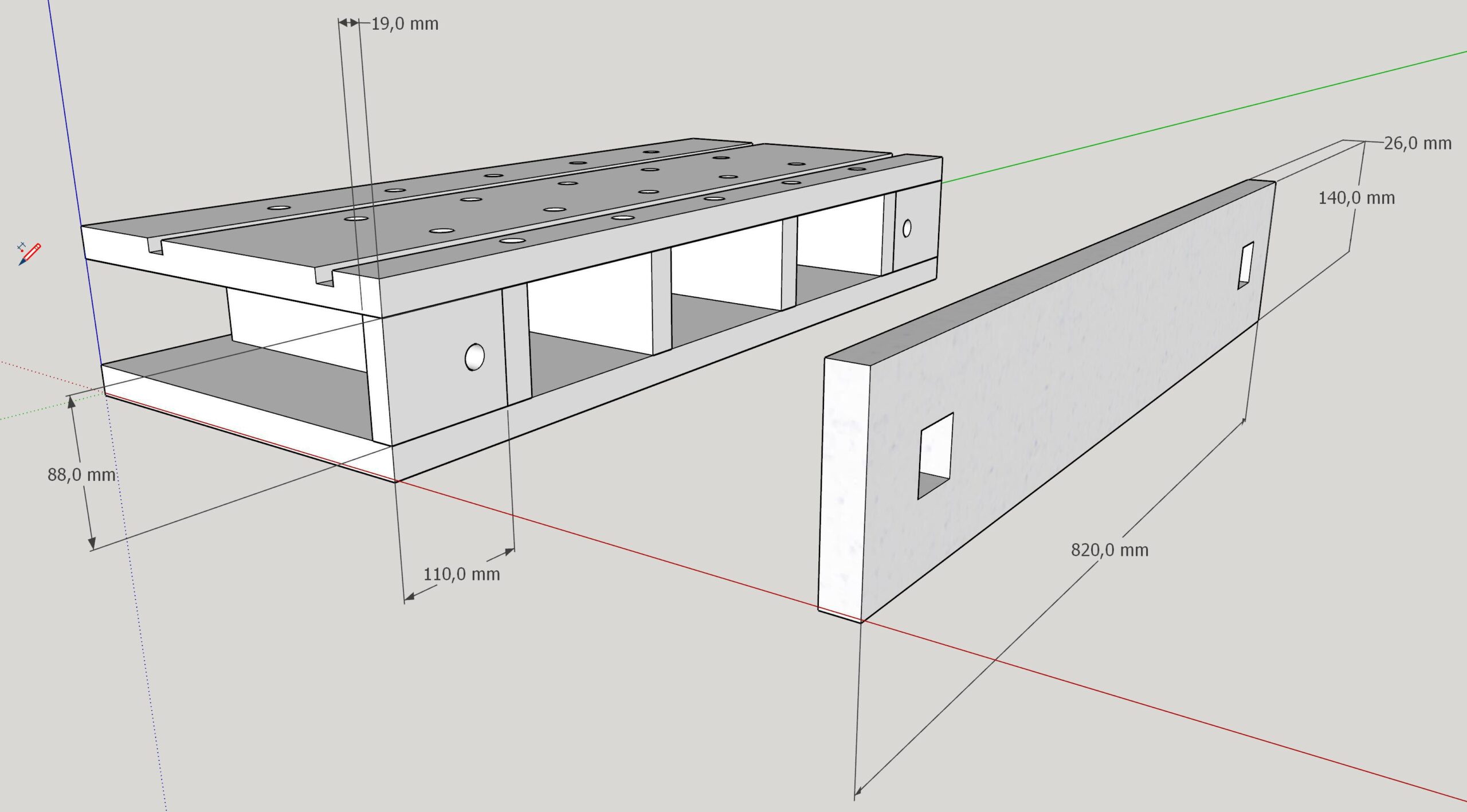

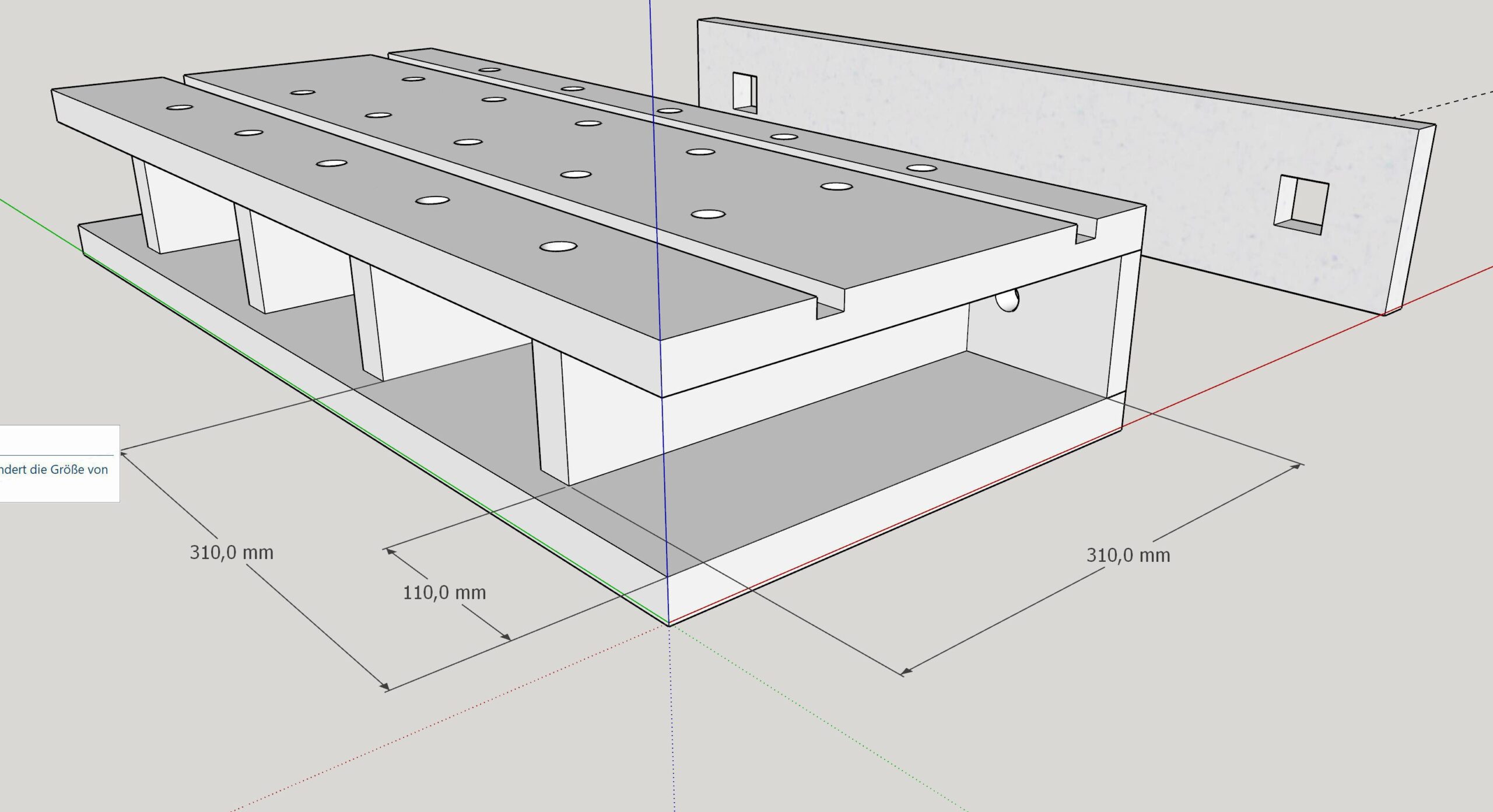

Hier habe ich mir mal die Mühe gemacht einen brauchbaren Frästisch zu konstruieren:

Grundlagen sind:

Hinzu kommen noch der Schutzschalter Notaus mit Wiederanlaufschutz, Einlegeplatte und natürlich die Oberfräse selbst.

Solche Art "Grundtisch" OHNE ALLES wird im Netz bei Online-Anbietern mit kleinem Rahmen ohne Rollen für Euro 400,00 angeboten.

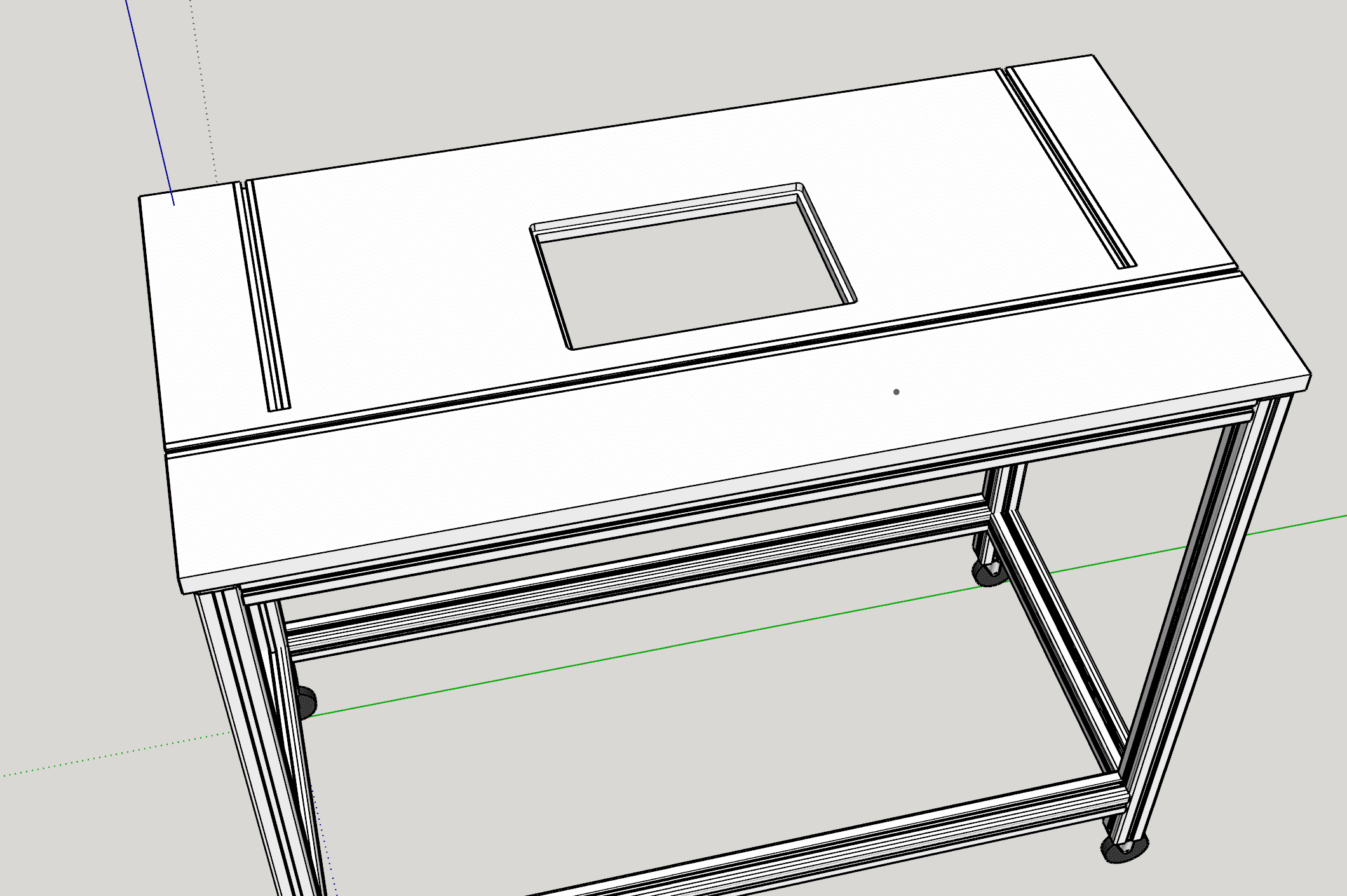

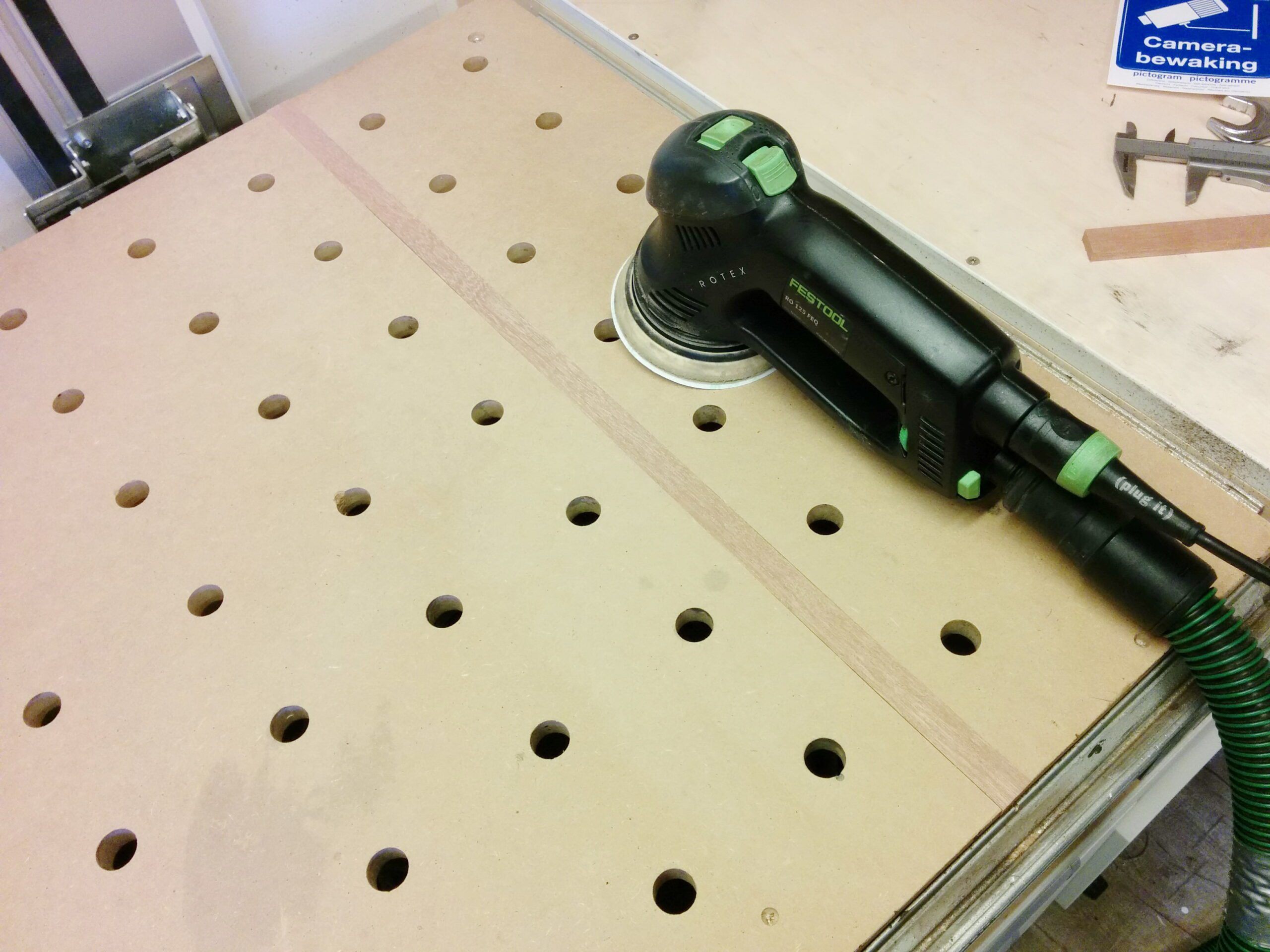

Die richtige Tischplatte für den Frästisch

Es ist schon sehr abenteuerlich zu sehen, welche Tischplatten zu welchem Preis angeboten werden. Die billigste HPL-Multiplexplatte in 1200×800 mm kostet online bereits 349 Euro!

Allerdings ist die Öffnung für die Fräse schon vorgefertigt, sodass man gezwungen ist, auch die Einlegeplatte mit Liftfunktion für mindestens 405 Euro zu kaufen. Zum Vergleich: Eine große Siebdruckplatte kostet nur rund 25 Euro und ist völlig ausreichend.

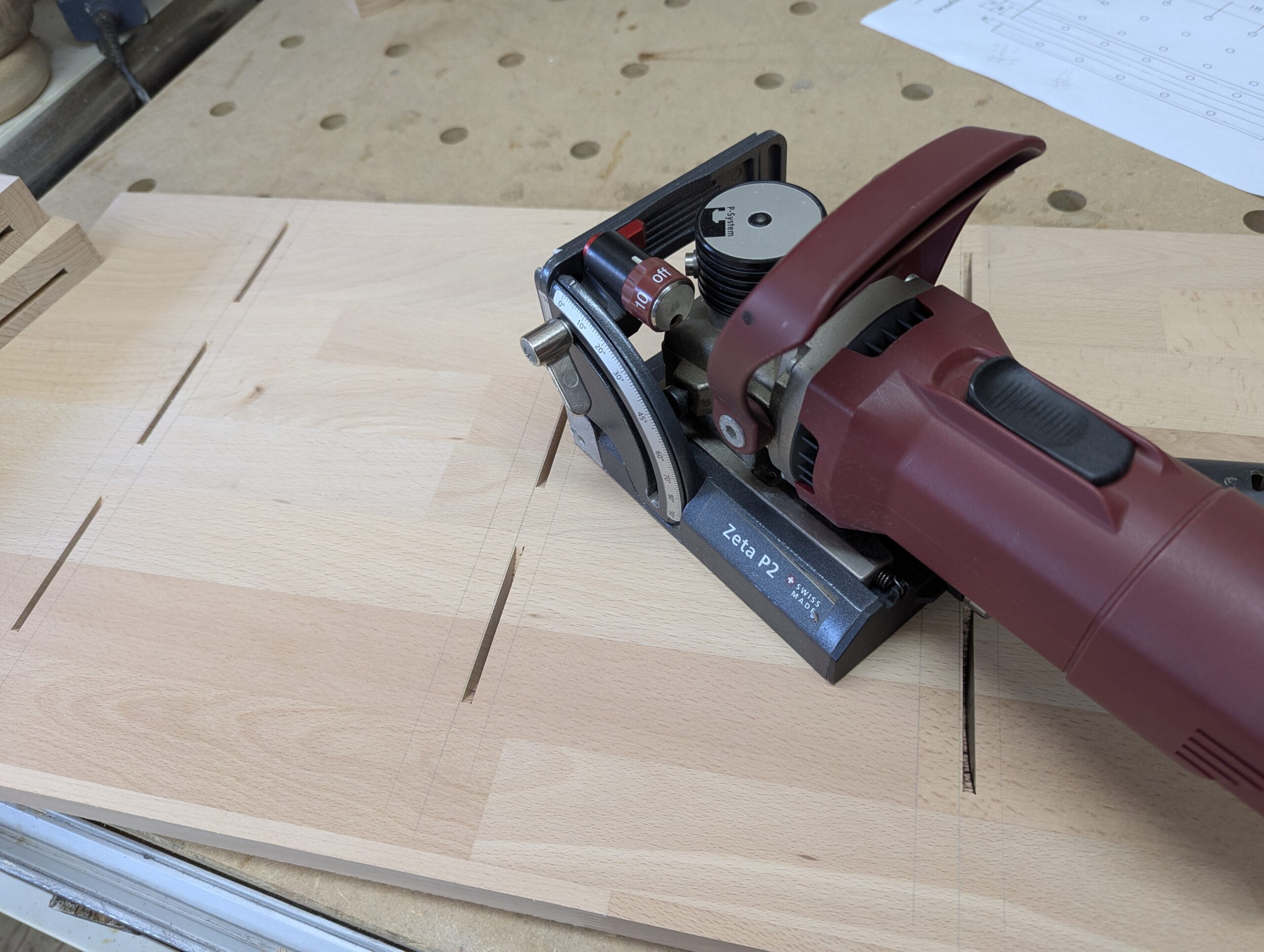

Die C-Profile kosten nur Pfennige, und die Nut dafür zu fräsen sollte jeder beherrschen, der einen Frästisch bauen möchte. Wichtig ist vor allem: Die Platte muss glatt sein, damit das Holz gut darüber rutscht. Die offene Kante der Siebdruckplatte sieht zwar nicht schön aus, hält aber problemlos.

Vorsicht ist bei privaten Anbietern geboten: Viele ihrer Platten sind konstruktiv völliger Müll und bestehen nur aus beschichteter Spanplatte – ein völlig ungeeignetes Material für einen Frästisch oder andere Arbeitsplatten.

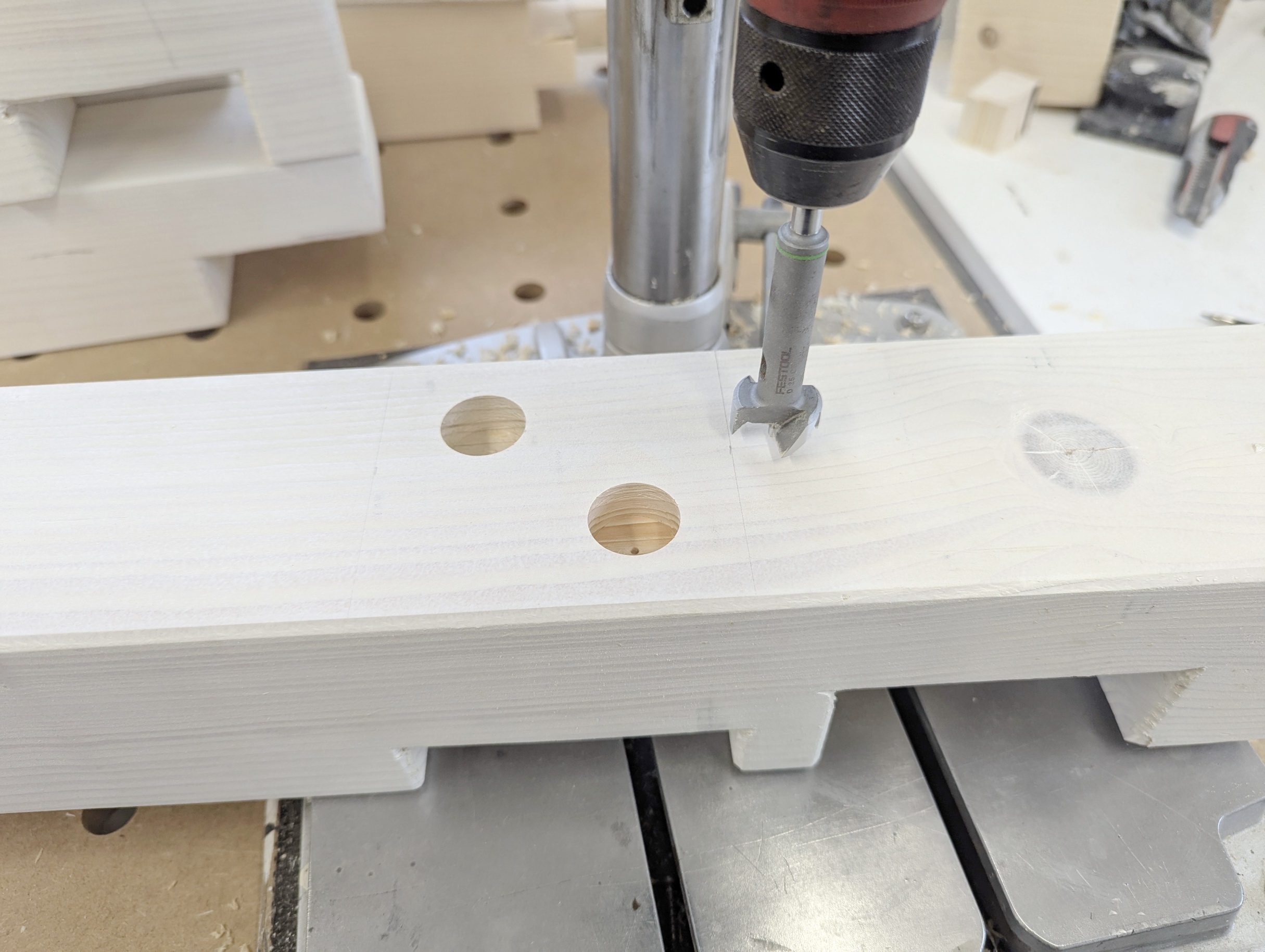

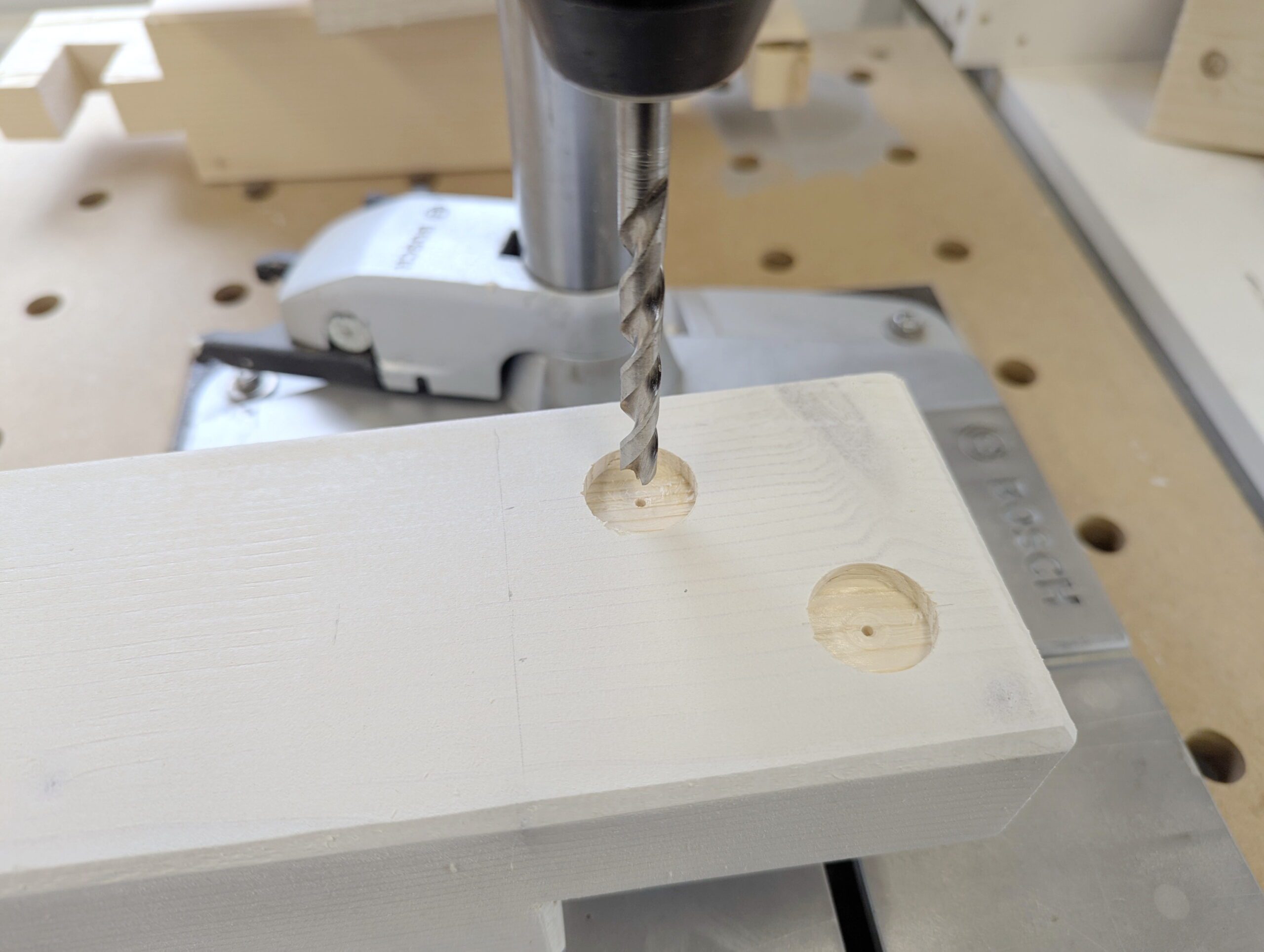

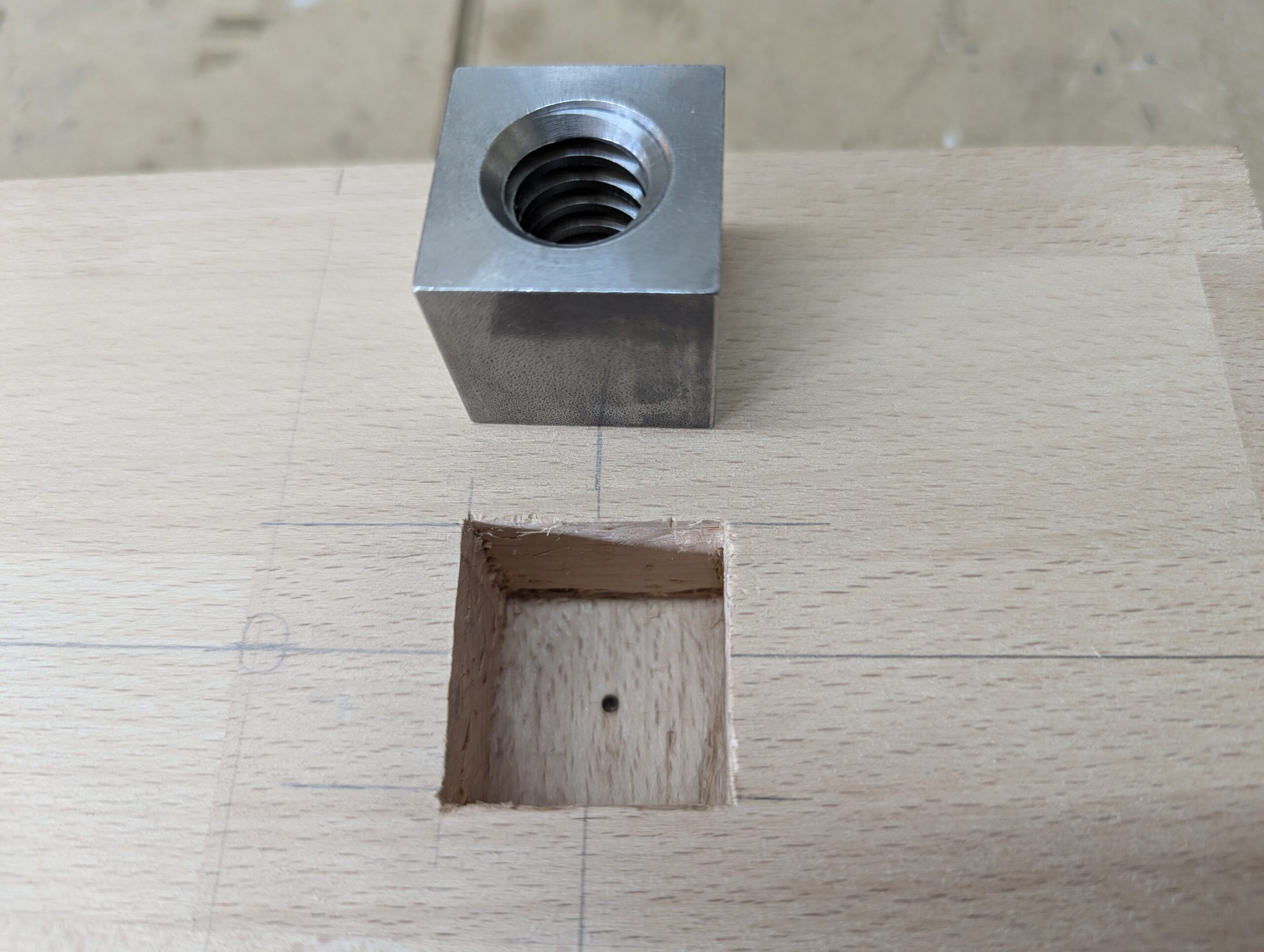

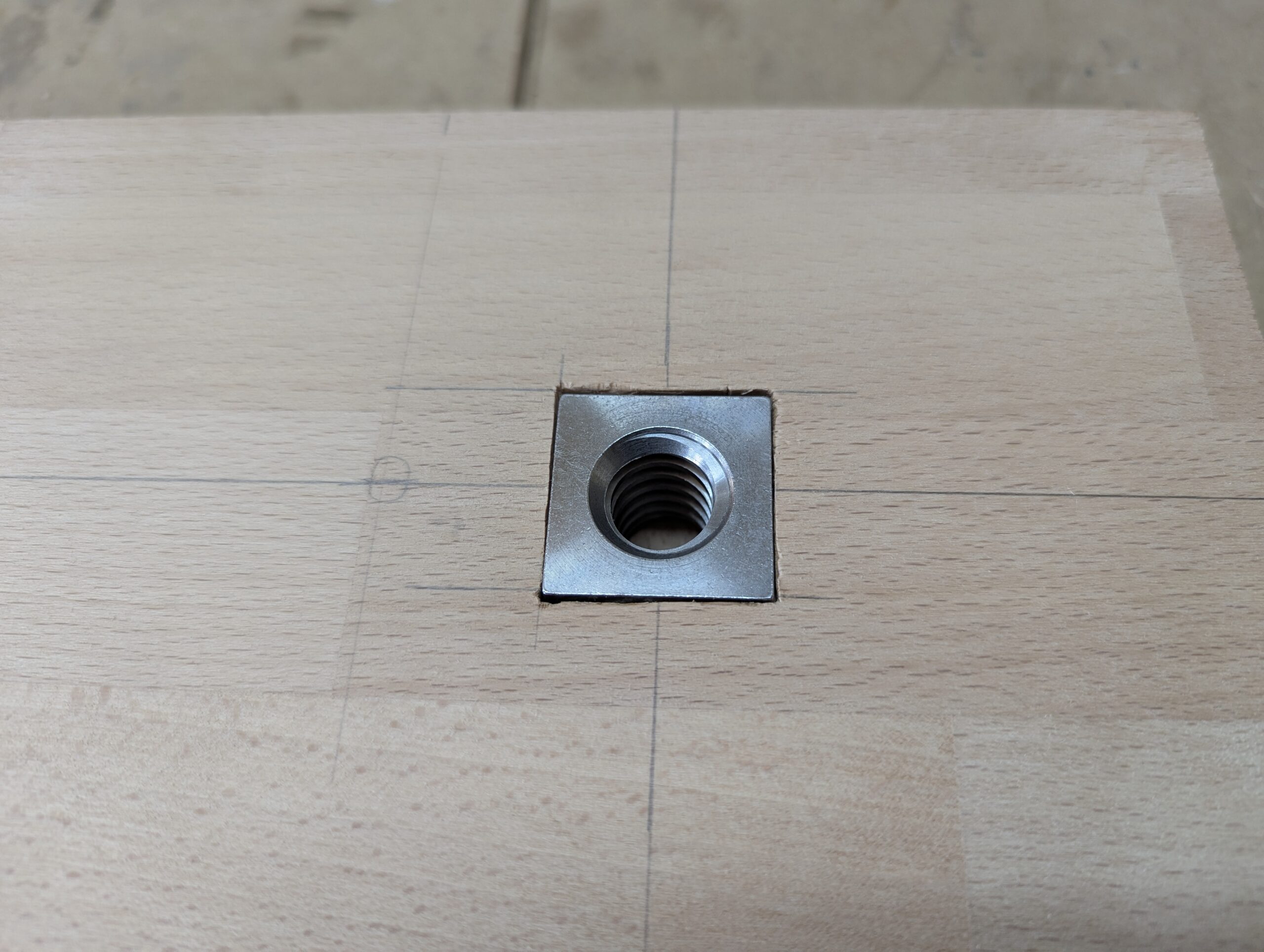

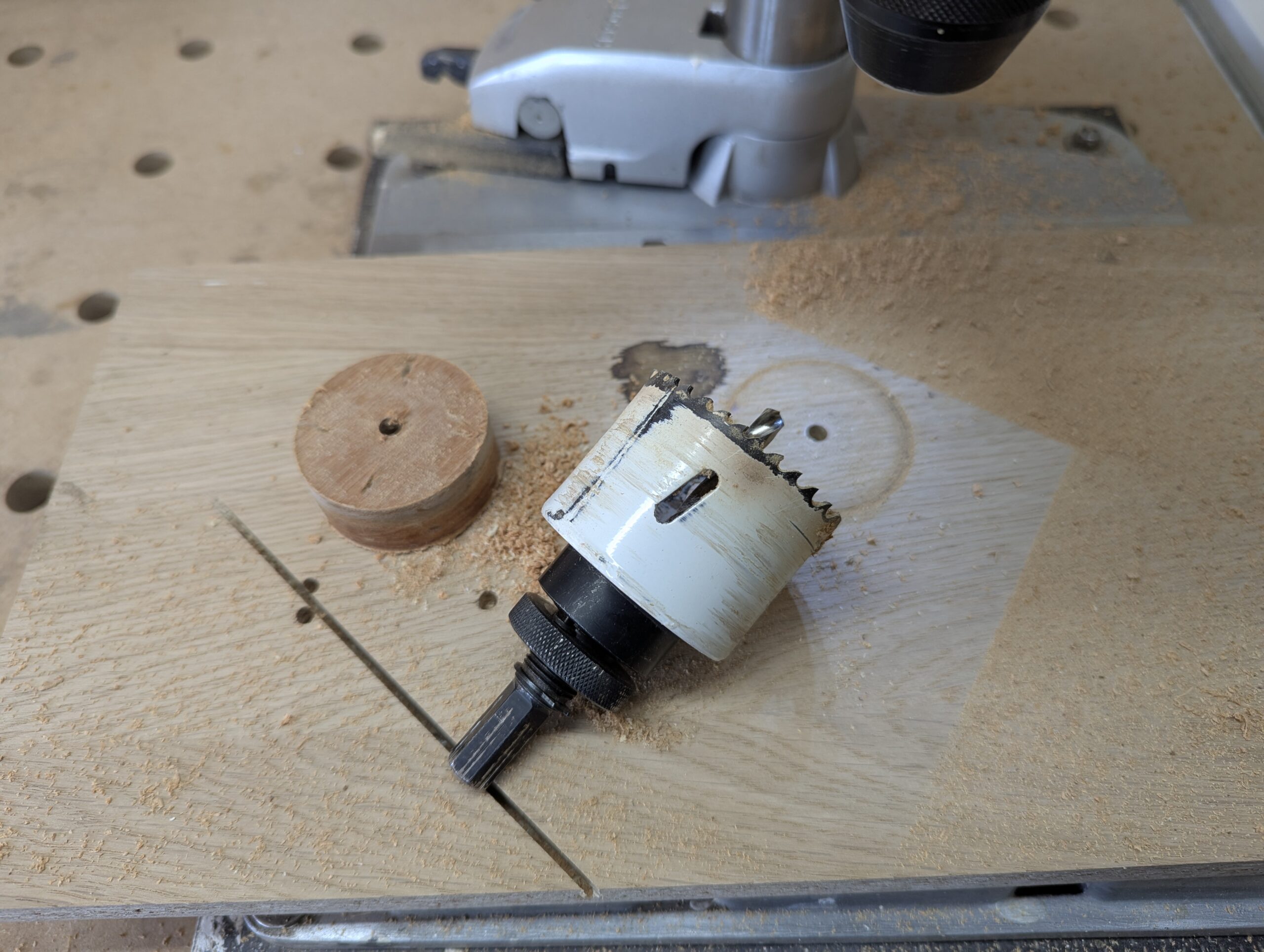

Einlegeplatte für die Oberfräse

Eine brauchbare Einlegeplatte mit Ringen, ohne Liftfunktion, für die Befestigung einer Oberfräse im Frästisch wird bei deutschen Online-Händlern oft mit über 100 Euro angeboten – und das ohne Lift.

Beim Stöbern habe ich gerade wieder bei TEMU nachgeschaut: Dort gibt es Einlegeplatten aus Aluminium schon ab 19 Euro! Meiner Ansicht nach ist das eine besonders interessante Option.

Sollten die Befestigungsbohrungen für die bereits vorhandene Oberfräse in der Aluminiumplatte nicht vorhanden sein, kann man diese einfach nachträglich einbohren.

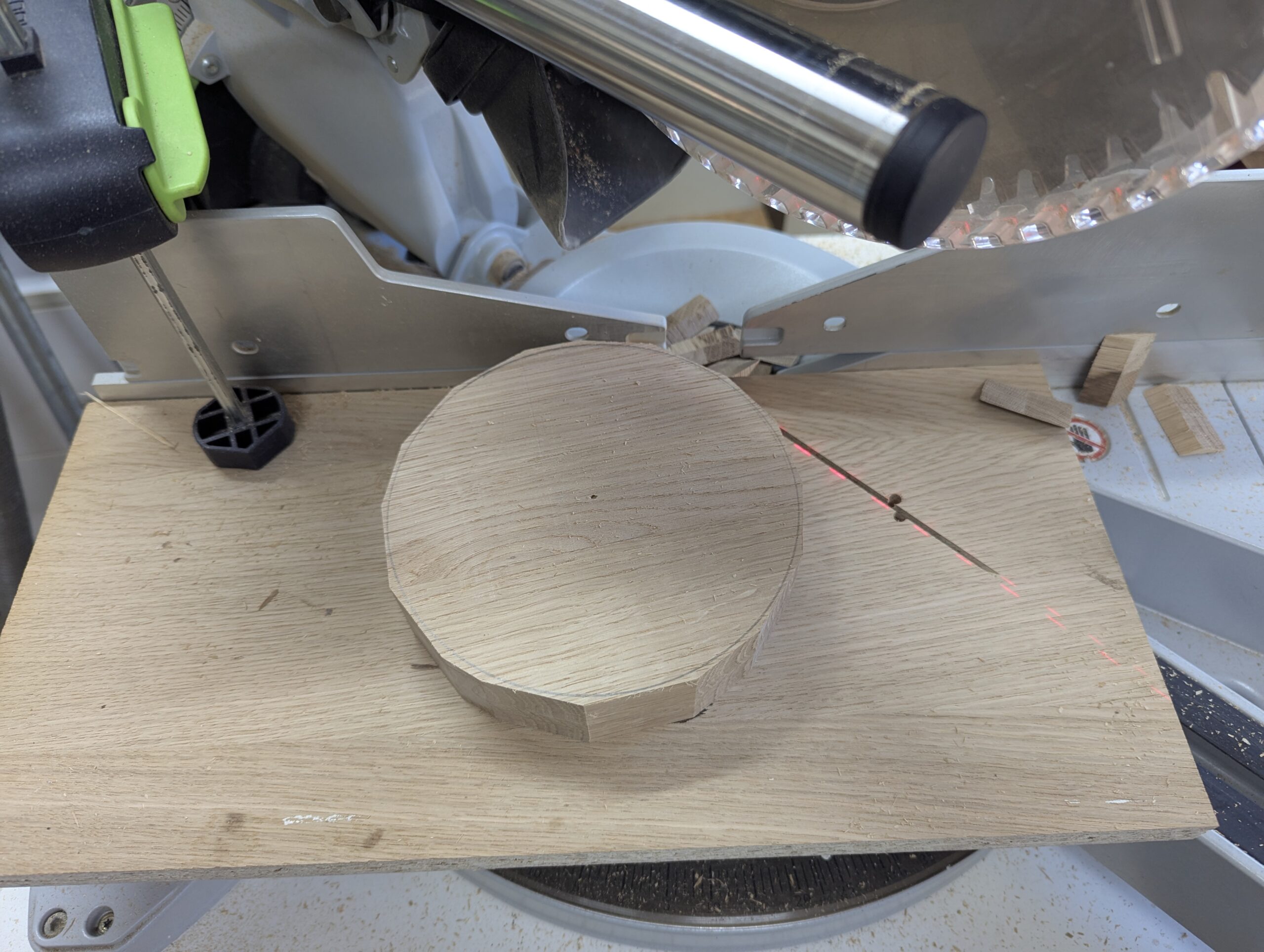

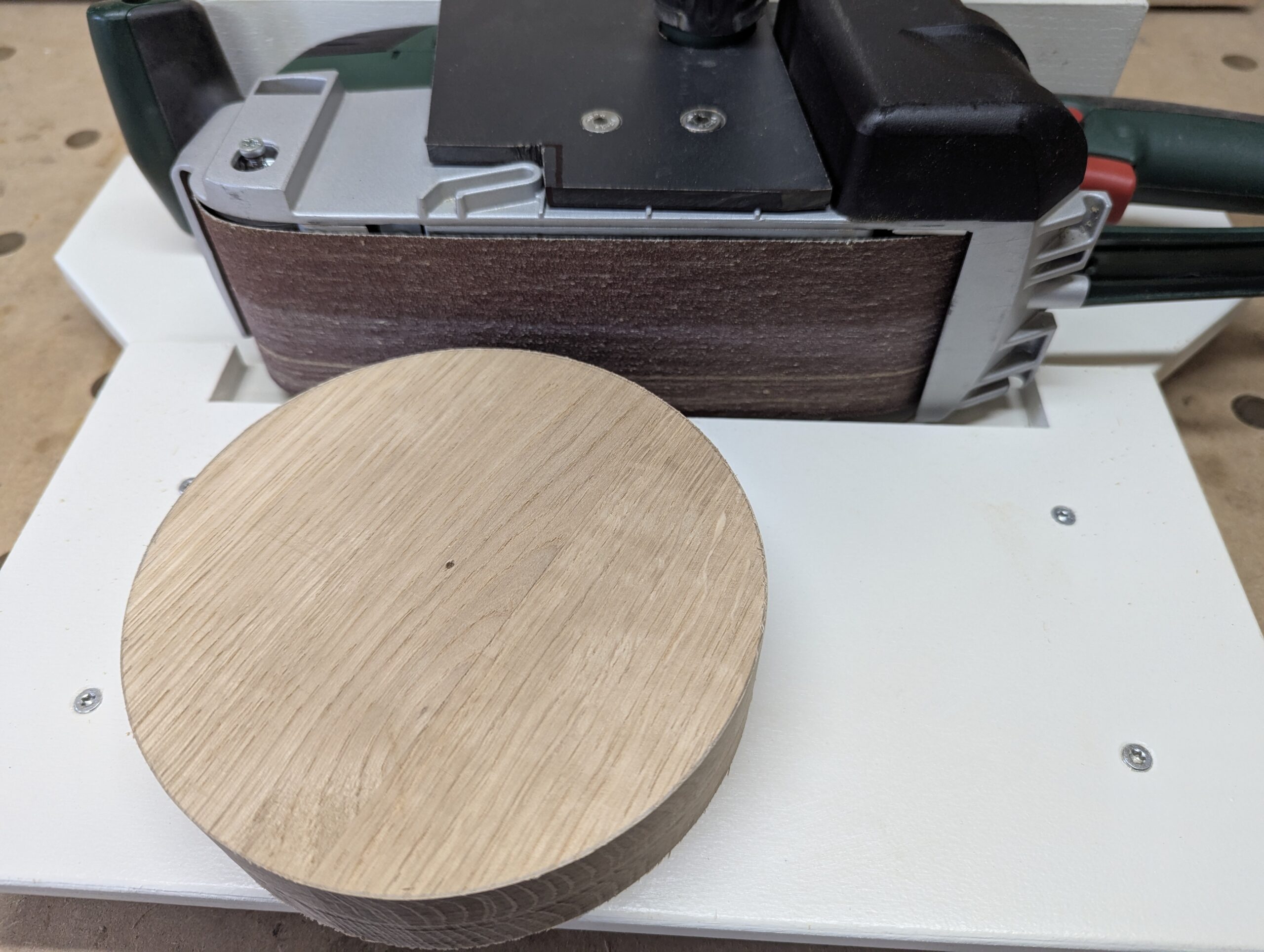

Die Öffnung für die Einlegeplatte muss man selbst fräsen – das ist aber kein Hexenwerk. Man kann zunächst die große Fläche aussägen und anschließend den Rand sauber mit einer Oberfräse nacharbeiten.

Die richtige Oberfräse für den Frästisch

Meine damalige Entscheidung, eine Festool OF 2200 in den Frästisch einzubauen, war völlig überzogen – und der Grund dafür war simpel: Ich hatte einfach keine Ahnung.

Grundsätzlich sollte eine Oberfräse nicht unter 1000 W Leistung liegen – aber auch keine 2200 W wie meine damalige Wahl.

Warum? In der Regel werden Fräser mit 8 mm Schaftdurchmesser eingesetzt. Diese sind gängig, preislich attraktiv und für die meisten Arbeiten völlig ausreichend. Sicher kann man auch mit 12 mm Schaft fräsen – da reicht die Leistung einer normalen Oberfräse ebenfalls problemlos aus.

Oberfräse und Selbstbau: Meine Erfahrungen

Man sollte wirklich überlegen, einen „normalen“ Fräsmotor in den Frästisch einzubauen. Wer baut die Oberfräse schon ständig aus, um sie manuell einzusetzen? Ein Fräsmotor mit Einlegeplatte und Lift ist dagegen wesentlich preiswerter – so würde ich es heute machen. Allerdings muss man im Netz danach suchen.

Aber Achtung: Bitte keine billigen Oberfräsen bei TEMU oder Aliexpress kaufen! Ich habe das getestet: Eine OF für 30 Euro. Die Spannzange war nur 6,35 mm (1/4") groß, alles wirkte labbrig und wenig vertrauenswürdig. Ja, die OF lief – aber ich habe sie zurückgegeben.

Ein Frästisch, wie ich ihn konstruiert habe, würde inklusive einer Bosch 1400 W Oberfräse im Selbstbau rund 550 Euro kosten. Ein vergleichbarer, fertig konfigurierter Frästisch in einem bekannten Online-Shop kostet hingegen 1.352,26 Euro – also ein Preisunterschied von rund 800 Euro!

Wenn Interesse besteht, baue ich euch einen gebrauchten Frästisch mit MDF-Platte für 800 Euro zur Selbstabholung. Einfach über den „Kontakt“ anfragen.

Aus meiner bisherigen Erfahrung: Sicher, eine richtige Tischfräse wäre schön – aber dafür reicht bei mir der Platz nicht. Preislich unterscheiden sich diese beiden Varianten unterm Strich kaum. Ein Holzwerker hat oft die finanziellen Mittel, die ein Tischler vielleicht anders investieren würde.

Als heutiger „Neuling“ würde ich auf jeden Fall wieder einen Frästisch selbst bauen. Das ist einfach, preiswert und flexibel. Wer dazu noch preiswerte und gute Fräser sucht, dem kann ich PRECISIONBITS.COM empfehlen. Dort sind die Preise etwa halb so hoch wie in deutschen Shops – trotz Versandkosten. Einziger Wermutstropfen: Es wird eine andere Spannzange mit 12,7 mm Aufnahme benötigt.