Dübelfräsen – Fluch oder Segen?

Dübelfräsen - Fluch oder Segen?

Meine ersten Holzverbindungen habe ich entweder genagelt, geschraubt oder mittels einfacher Metallwinkel verbunden. Es sah zwar schrecklich aus, aber irgendwie hielt es.

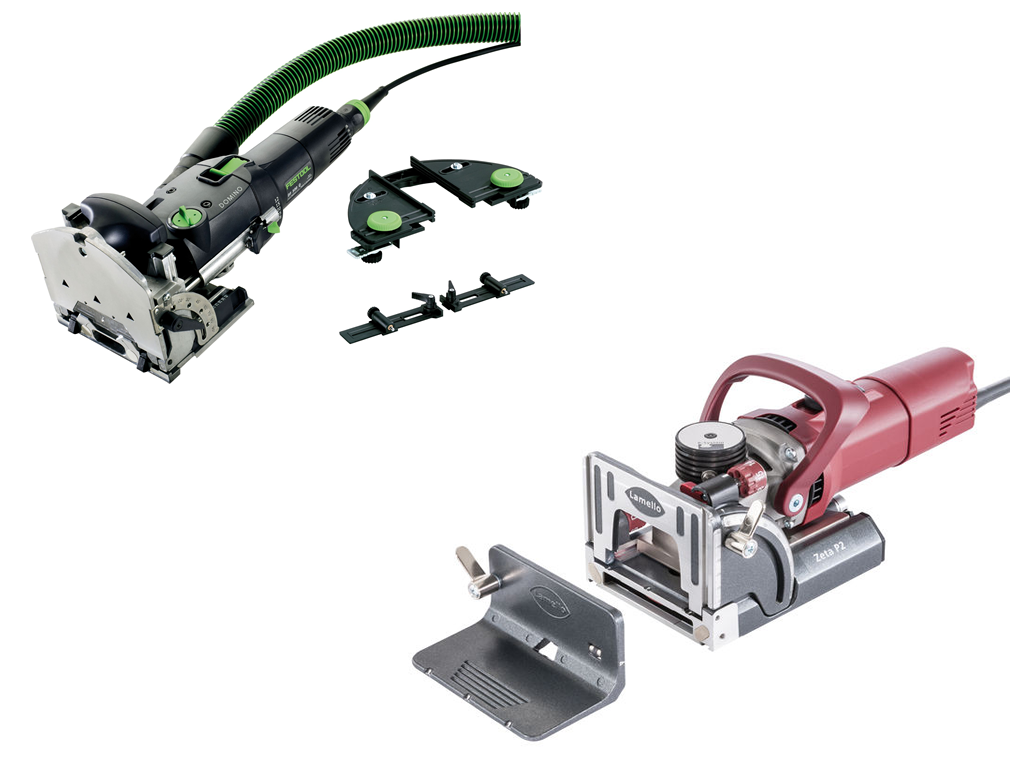

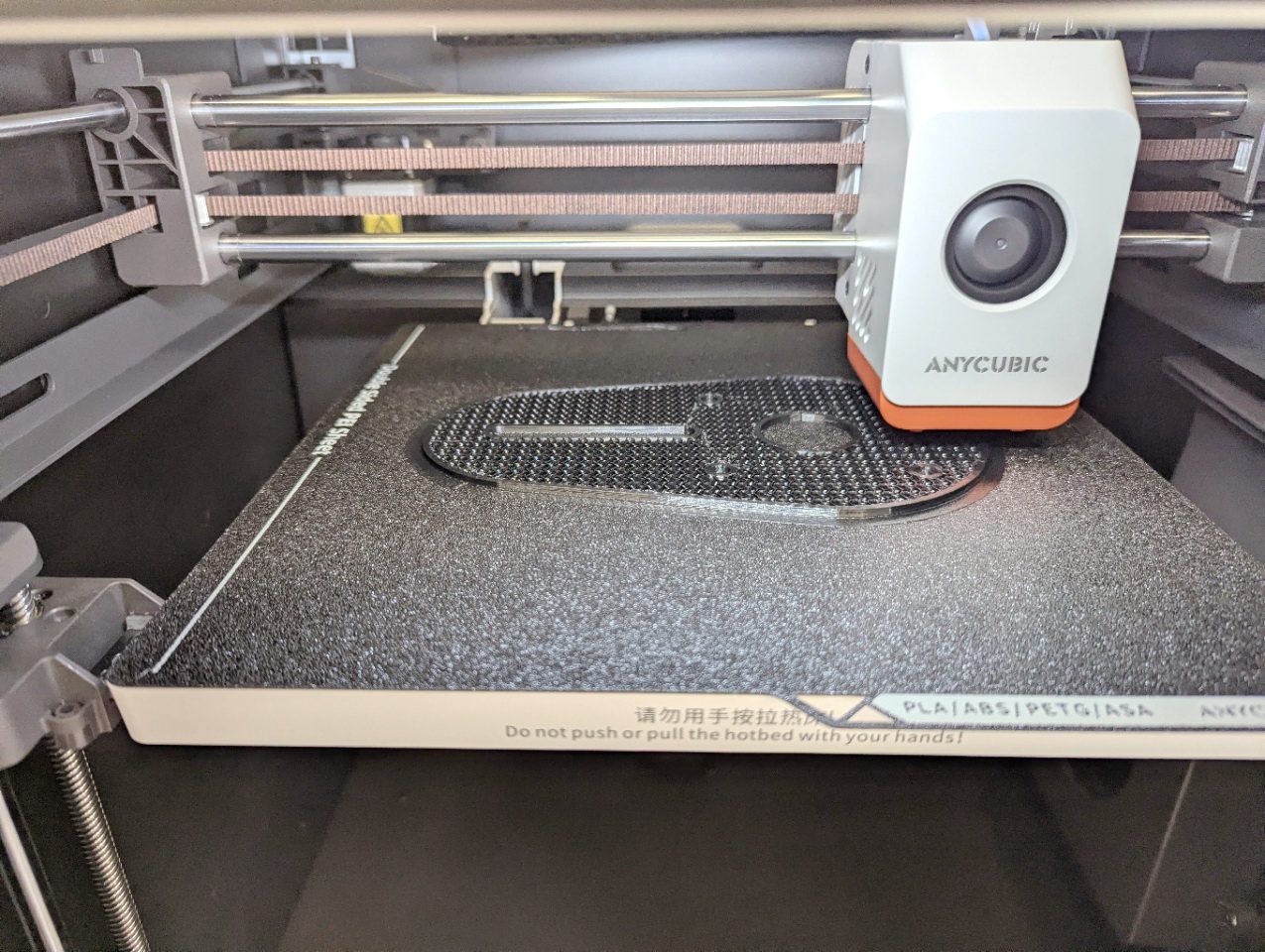

Dann kam die Festool DF 500 in meine Werkstatt – ein Gerät, mit dem ich wirklich gern gearbeitet habe. Auch heute nutze ich sie noch in ausgewählten Anwendungen.

Später kaufte ich die Lamello Zeta P-2 und war mehr als begeistert. Die Verbindungen ließen sich einfach herstellen und das System ist vergleichsweise preiswert.

Einmal „Blut geleckt“, dachte ich: Warum nicht noch die Mafell DDF 40? – Tja… was für ein Reinfall. Mehr als 1.000 Euro in den Sand gesetzt.

Aber die Frage bleibt: Bringen solche Dübelfräsen – ob Lamello, Festool oder Mafell – im Außenbereich wirklich den erhofften Erfolg?

Welche Dübel soll ich wählen?

Grundsätzlich erfüllen alle Dübel denselben Zweck: Sie verbinden zwei Holzteile miteinander und werden verleimt.

Die Dominos der Festool DF 500 oder DF 700 sind breit und in verschiedenen Längen erhältlich. Sie werden in gefräste Schlitze eingesetzt und sorgen für eine sehr stabile Holzverbindung.

Lamellos sind breit, aber flach und in unterschiedlichen Höhen verfügbar. Sie sind weniger für Zugkräfte, sondern eher für Scherkräfte gedacht. Trotz ihres geringen Preises arbeiten sie erstaunlich präzise.

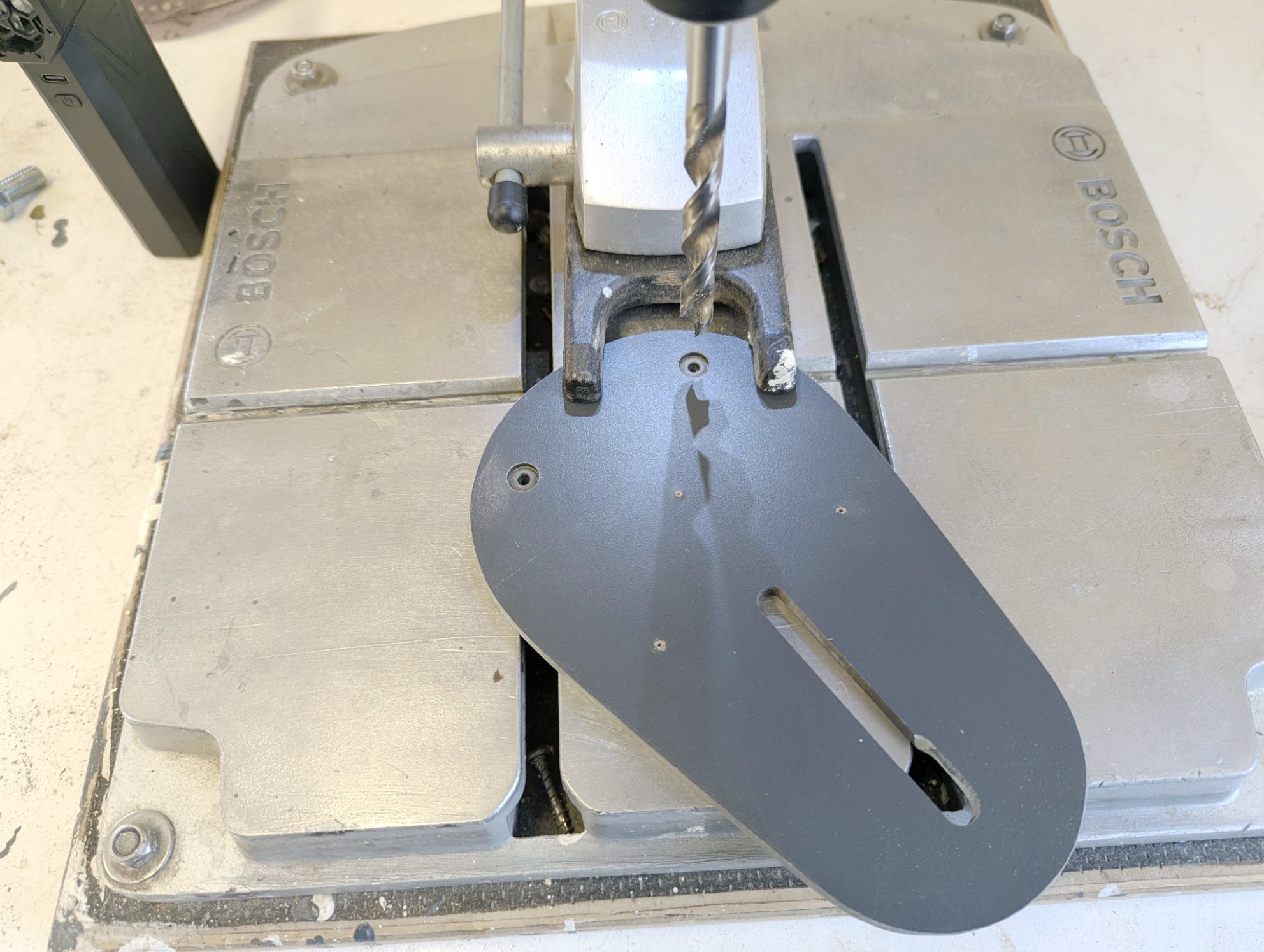

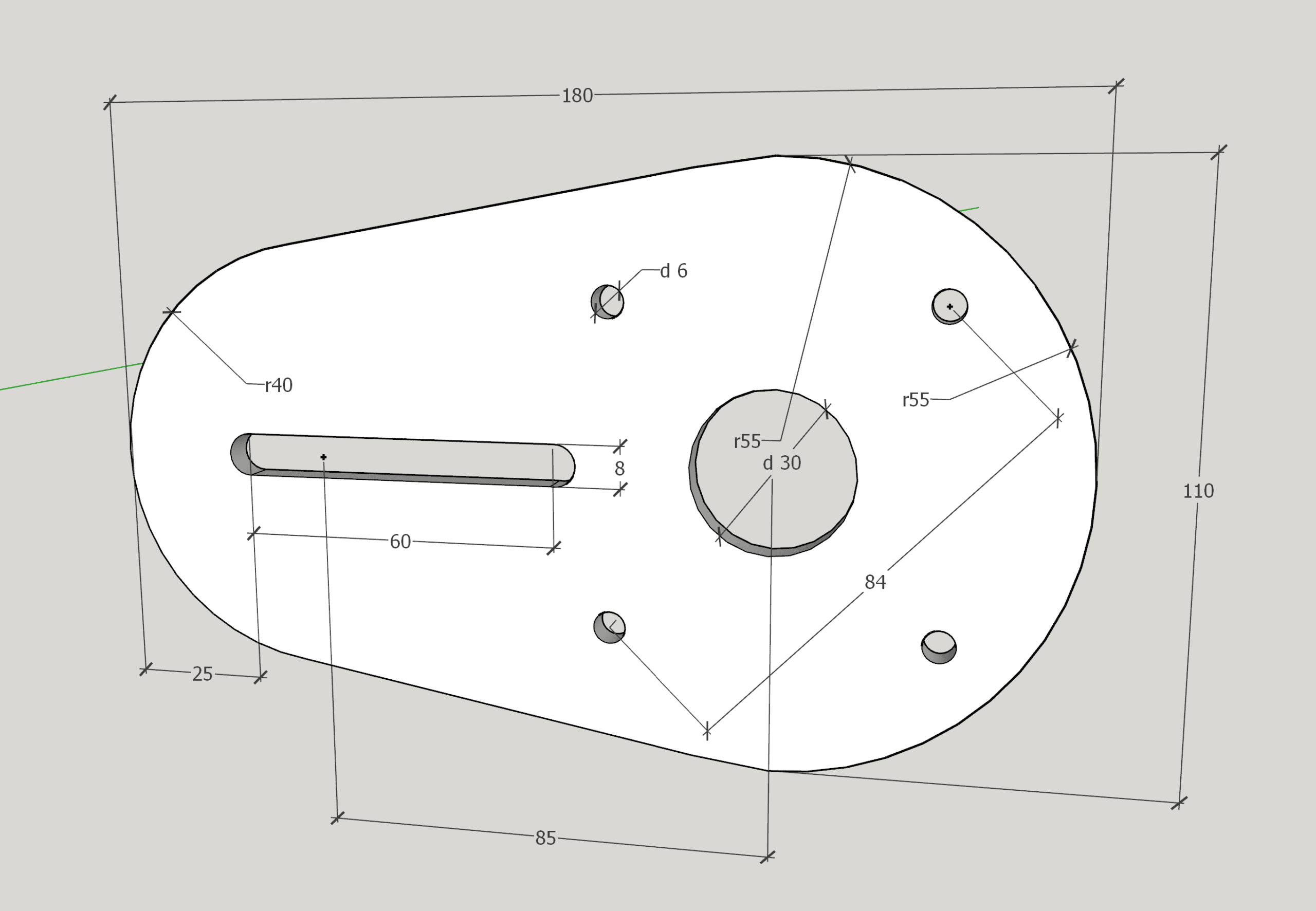

Dann gibt es noch die Mafell DDF 40, die gleichzeitig zwei Bohrungen für Runddübel herstellt. Auch diese Verbindung ist eher auf Scherkräfte ausgelegt. Runddübel lassen sich grundsätzlich auch mit einem Akkuschrauber und passendem Bohrer setzen.

Doch bleibt die entscheidende Frage:

Eignen sich solche Dübelverbindungen überhaupt für den Außenbereich?

Sipo-Dominos im Außenbereich

Eine Domino-Verbindung mit SIPO-Dübeln und D4-Verleimung hält man im Außenbereich zunächst für absolut sicher und dauerhaft.

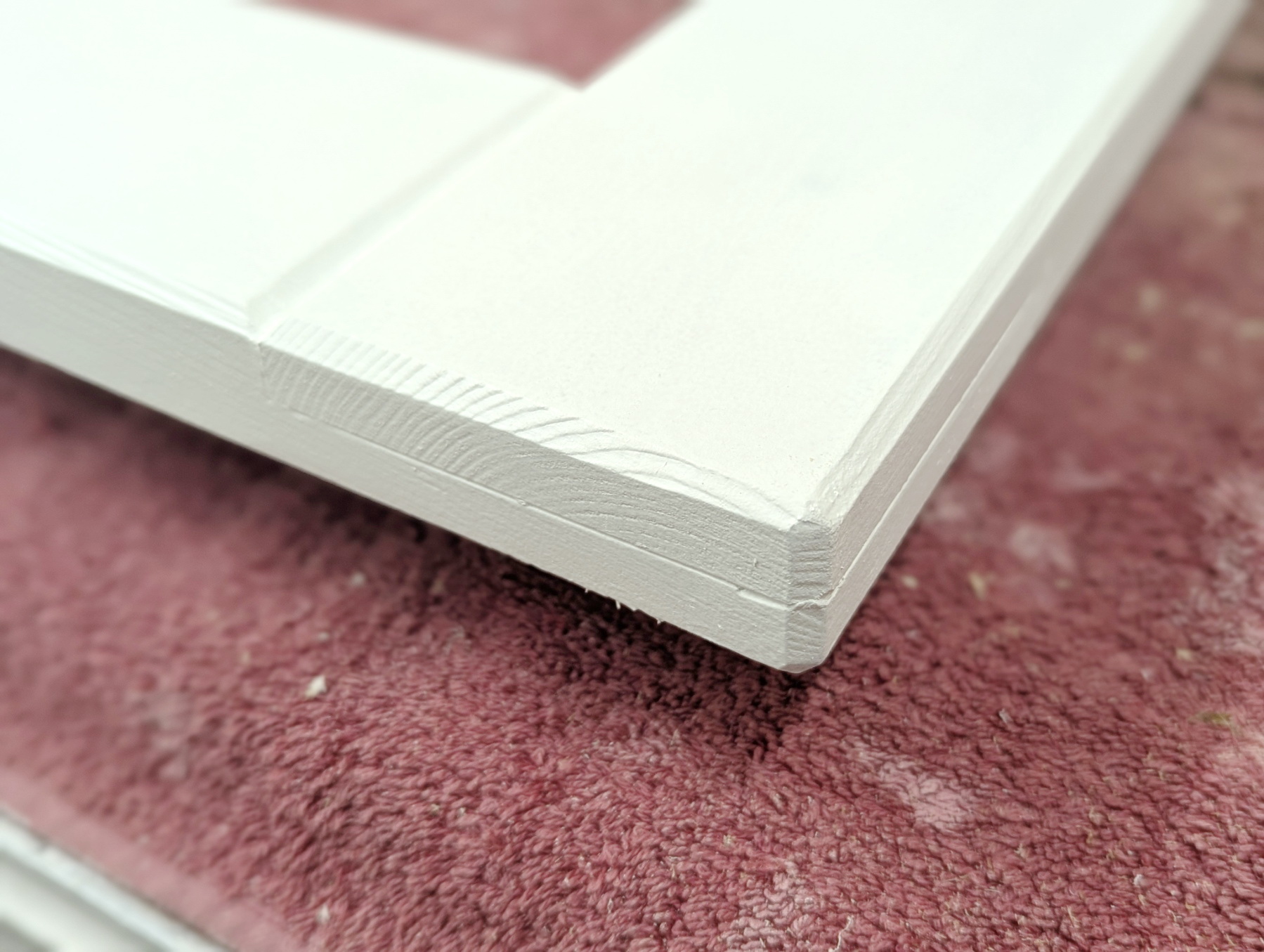

Genau das dachte ich auch — und habe die Verbindungen entsprechend sorgfältig ausgeführt. Der Lärchenrahmen ist heute knapp vier Jahre alt.

Da ich damals keine optimale Farbe verwendet hatte, wollte ich ihm einen neuen Anstrich gönnen. Die Pflanzkästen selbst sind zwar durch die Sonne ausgeblichen, zeigen aber keinerlei strukturelle Schäden.

Der Rahmen hingegen ist Schrott.

Und das liegt nicht am Material, sondern an mir: Ich war schlicht zu faul und zu nachlässig.

konstruktiver Holzschutz

Es gibt viele Möglichkeiten, Holz zu schützen.

Aber wovor eigentlich? Wenn alles sauber verleimt, grundiert und lackiert ist — was soll dann noch passieren?

So habe ich früher auch gedacht. Ich war überzeugt, dass SIPO-Dominos im Außenbereich eine dauerhaft sichere Verbindung darstellen.

Tatsächlich sind die Dominos die einzigen „Überlebenden“ dieser Konstruktion. Der Rest wurde schlicht vom Wetter zerstört. Wasser und Temperaturschwankungen sind der größte Feind jeder Holzverbindung. Holz arbeitet: Es quillt bei Feuchtigkeit auf und zieht sich bei Kälte und Trockenheit wieder zusammen. Diese ständigen Bewegungen erzeugen Spannungen in der Verbindung.

Die Dübel selbst halten lange durch — aber nicht ewig. Mit der Zeit entstehen feine Spalten. Dringt Wasser ein und gefriert, wirken enorme Kräfte. Jeder Frostzyklus vergrößert die Risse weiter, bis die Verbindung schließlich versagt.

zimmermannsmäßige Verbindungen

Früher wurden Hölzer ohne die heutigen Maschinen hergestellt – durch klassische zimmermannsmäßige Verbindungen wie Versätze, Zapfen, Überblattungen oder Holznagelverbindungen. Klingt kompliziert, oder? Ja und nein.

Ich hatte bisher gern auf diese traditionellen Techniken verzichtet und versucht, den Aufwand durch den Einsatz teurer Maschinen zu minimieren. Dabei habe ich mich selbst ein wenig getäuscht – und insgeheim auch gewusst –, dass Dübelverbindungen im Außenbereich nicht dauerhaft halten können.

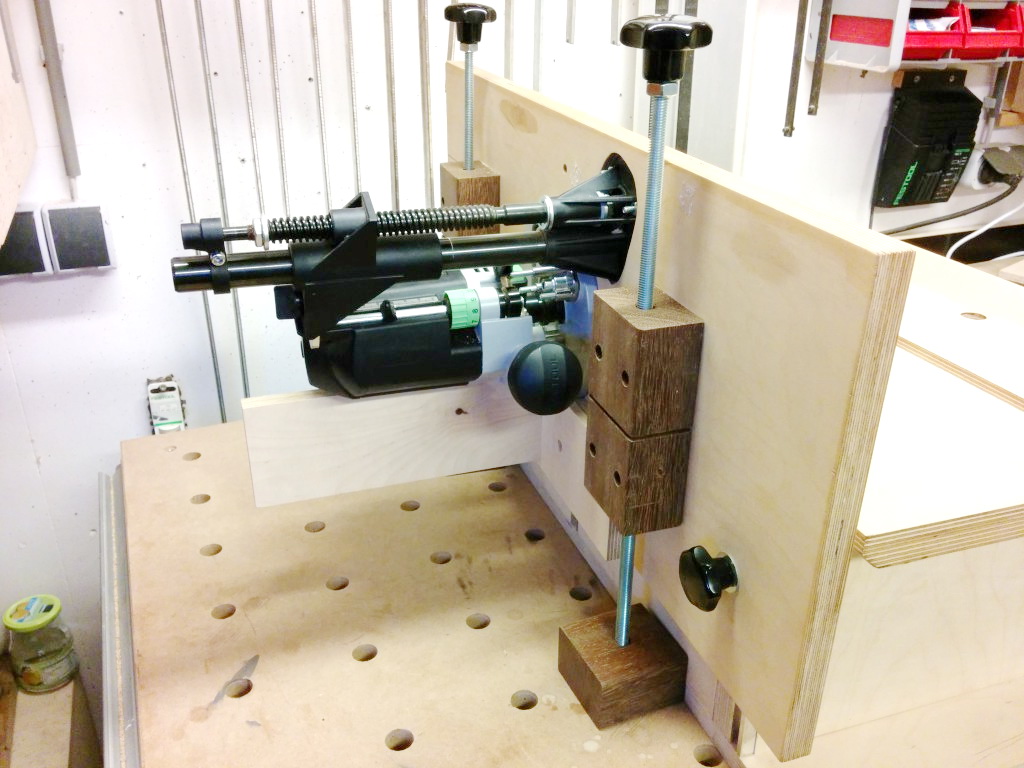

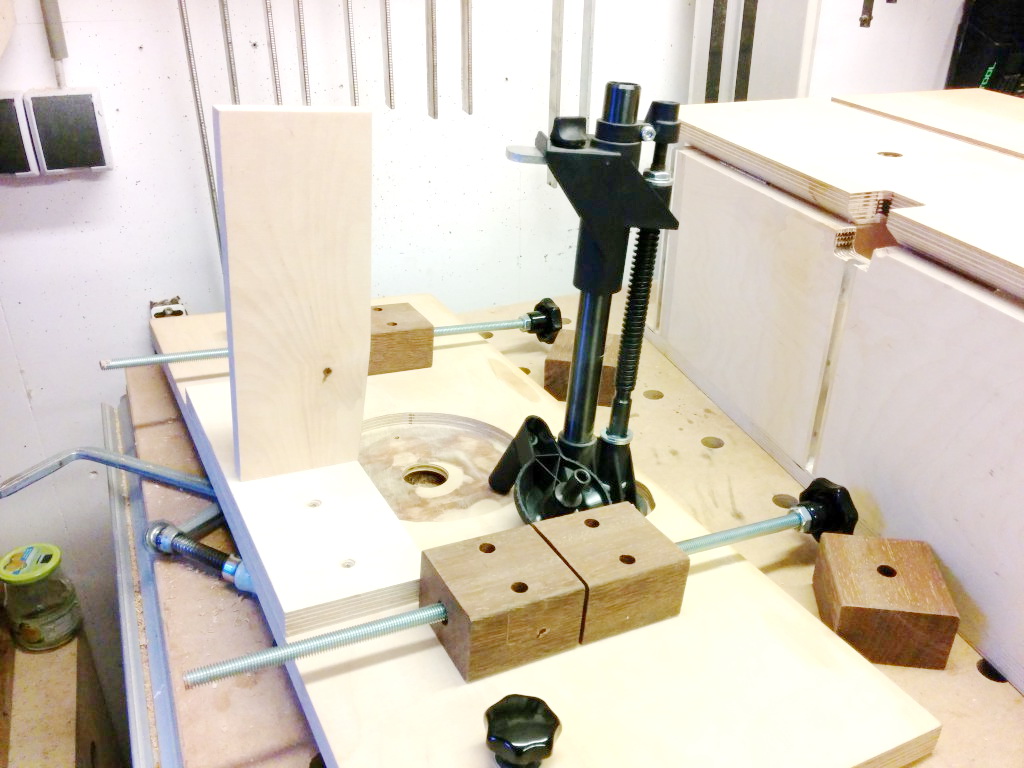

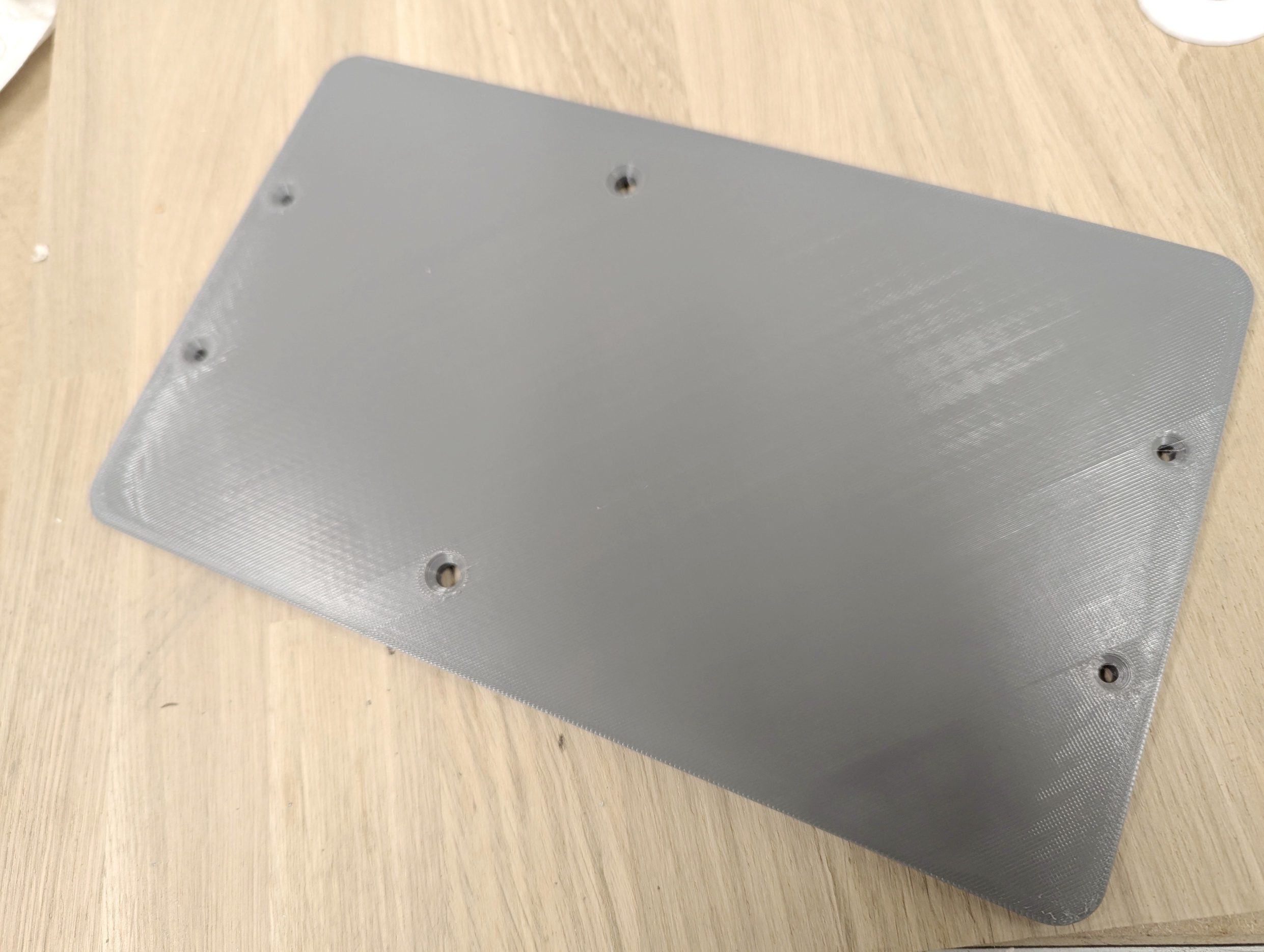

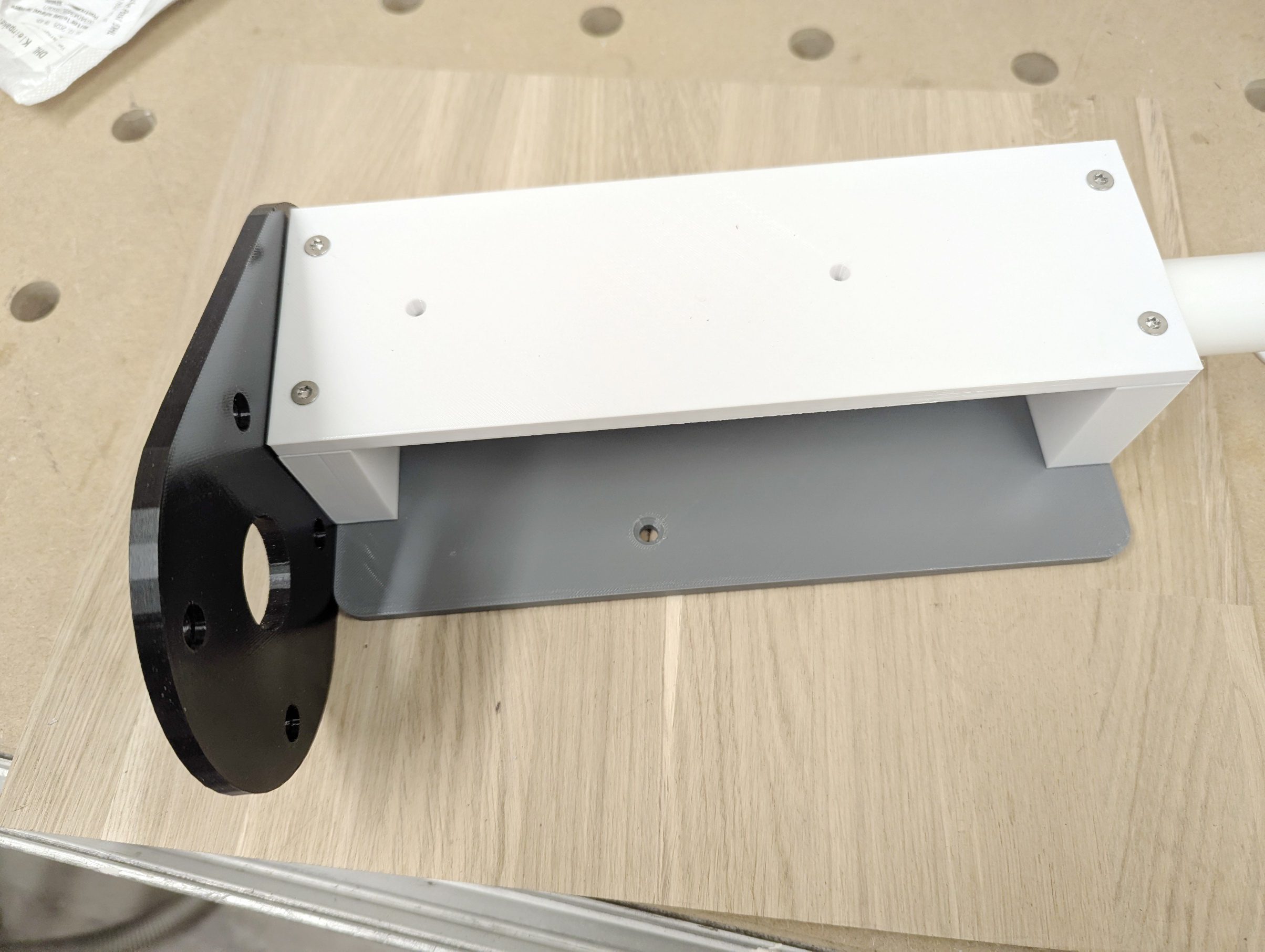

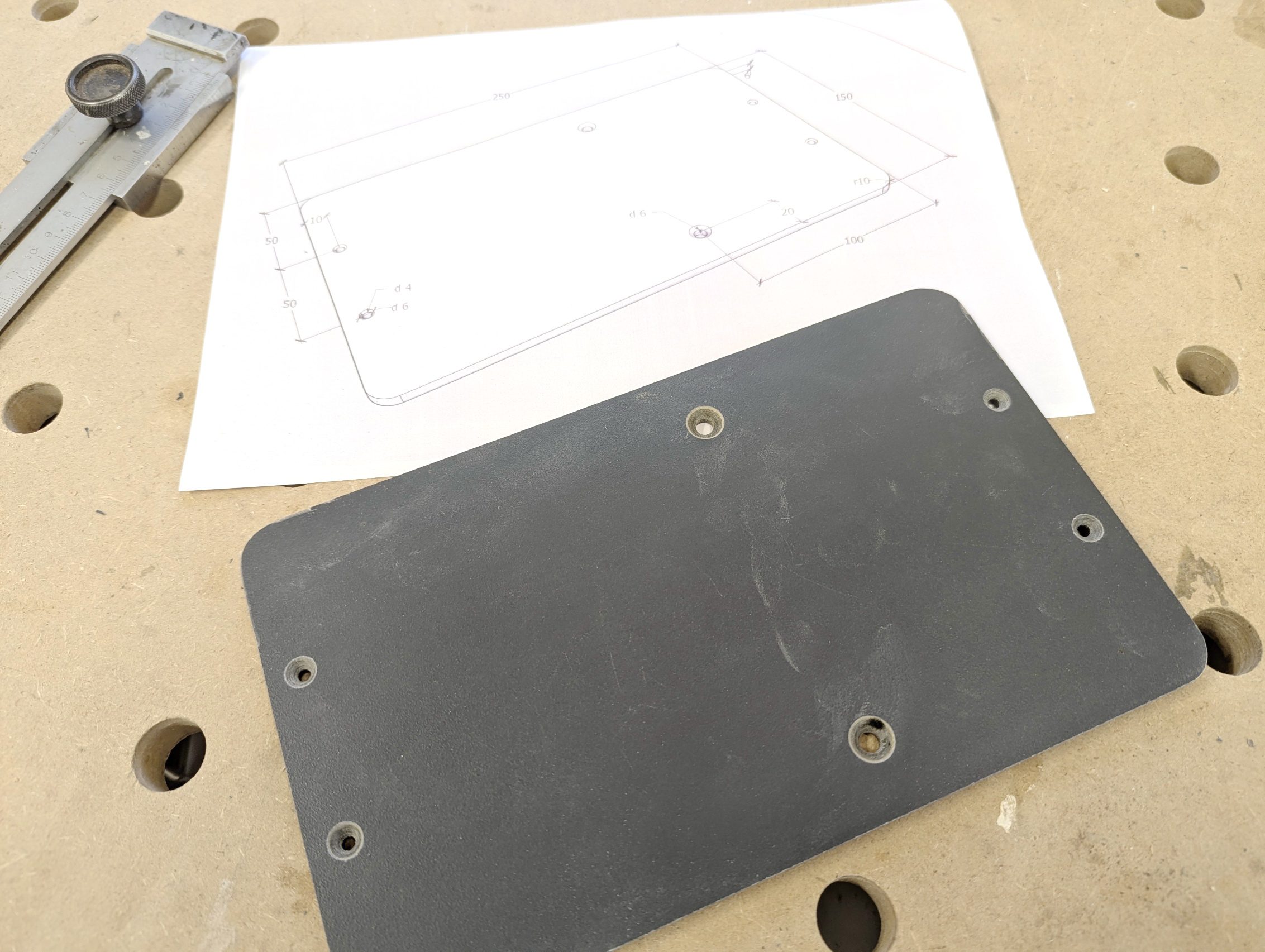

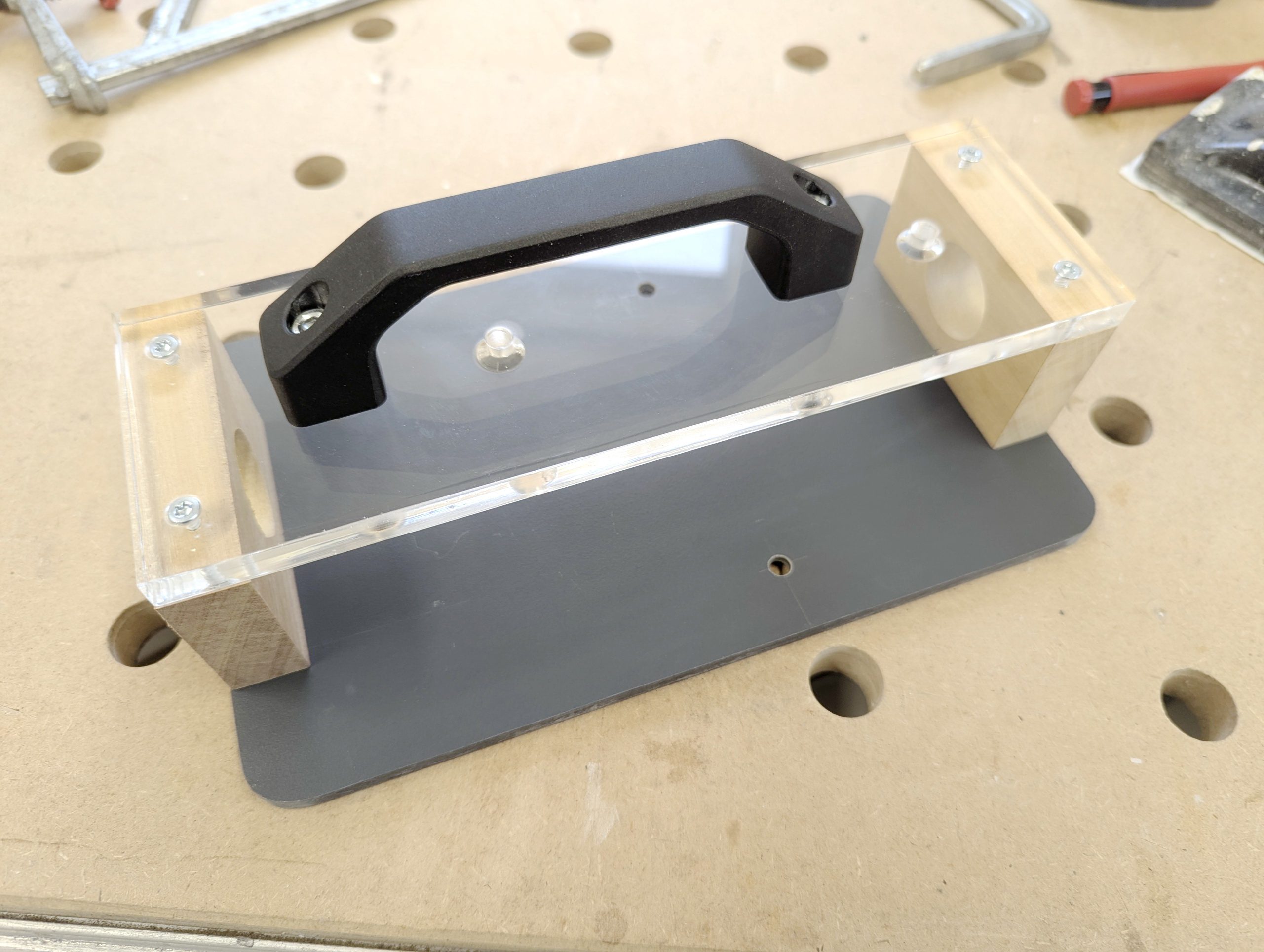

Nun habe ich in diesen „sauren Apfel“ gebissen: Ich habe zunächst zwei neue Rahmen gebaut, diesmal mit echter Überblattung – ganz ohne Einsatz irgendeiner Dübelfräse.

Überblatten

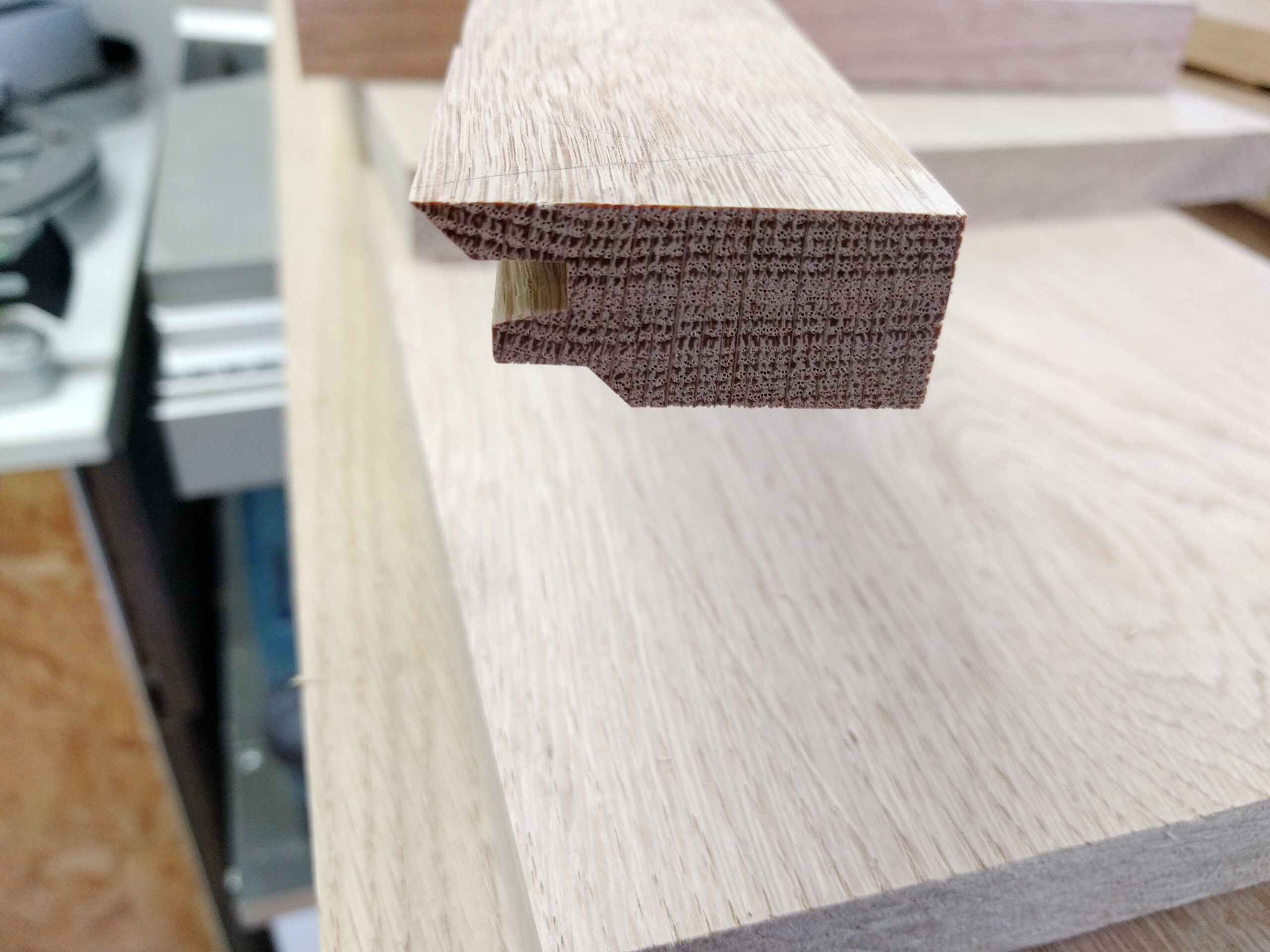

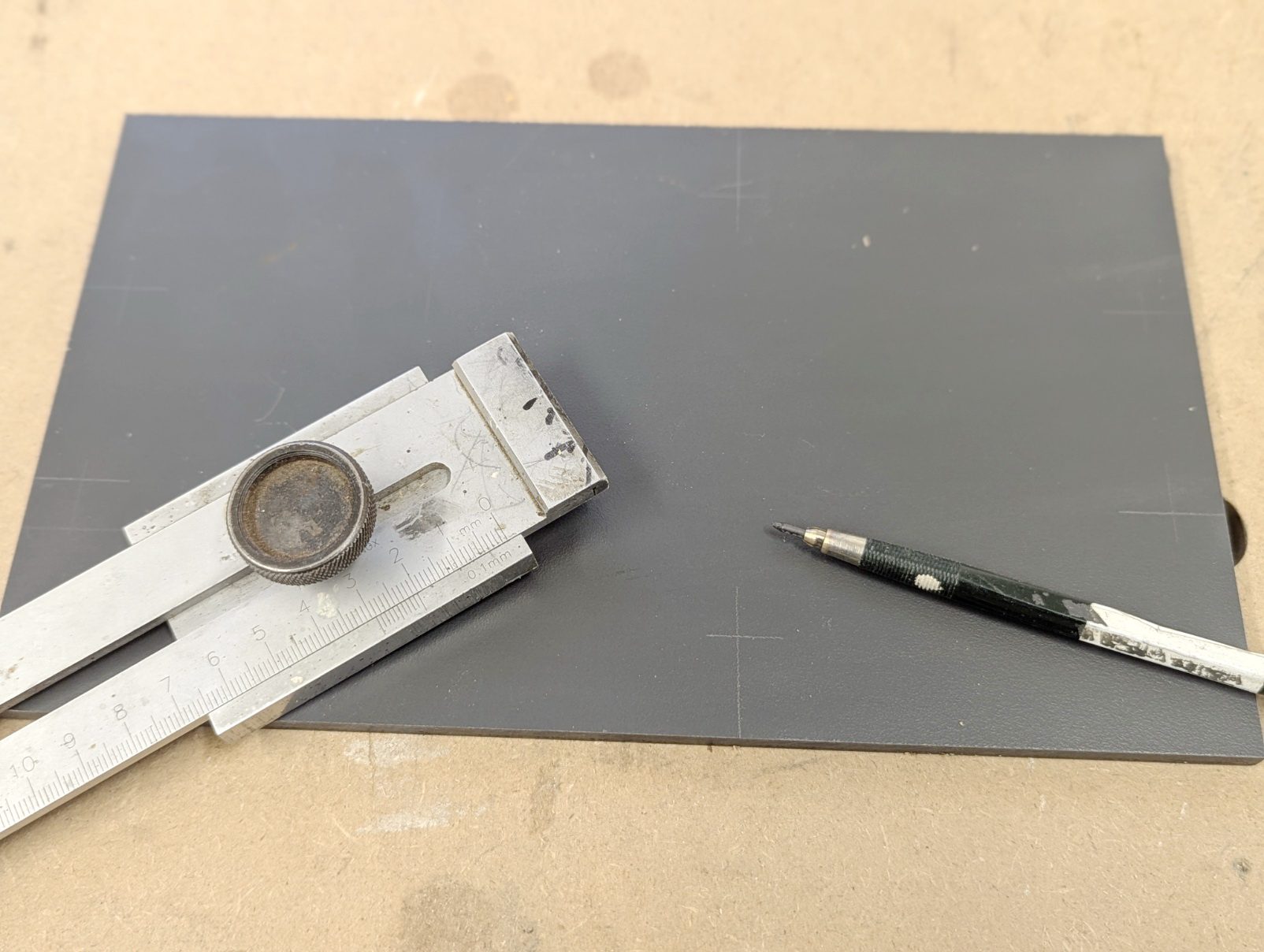

Im Grunde ist eine Überblattung einfach: An den Enden der jeweiligen Verbindung wird jeweils die halbe Materialstärke entfernt, anschließend werden die Teile verleimt. Die Frage ist nur: Wie stellt man das sauber her?

In vielen Videos wird dafür eine Japansäge verwendet oder es wird senkrecht auf der Tischsäge gearbeitet. Das kam für mich nicht infrage. Wozu habe ich schließlich meine Festool KS 120, wenn ich sie so einstellen kann, dass sie nur einen bestimmten Bereich einsägt?

Ganz exakt ist diese Methode zwar nicht. Deshalb habe ich bewusst etwa 1 mm „zu hoch“ gesägt und mich dann an die endgültige Passung herangearbeitet. Entscheidend ist eine stabile Anschlagvorlage hinter dem Werkstück – nur so lässt sich die Fläche sauber und gerade aussägen.

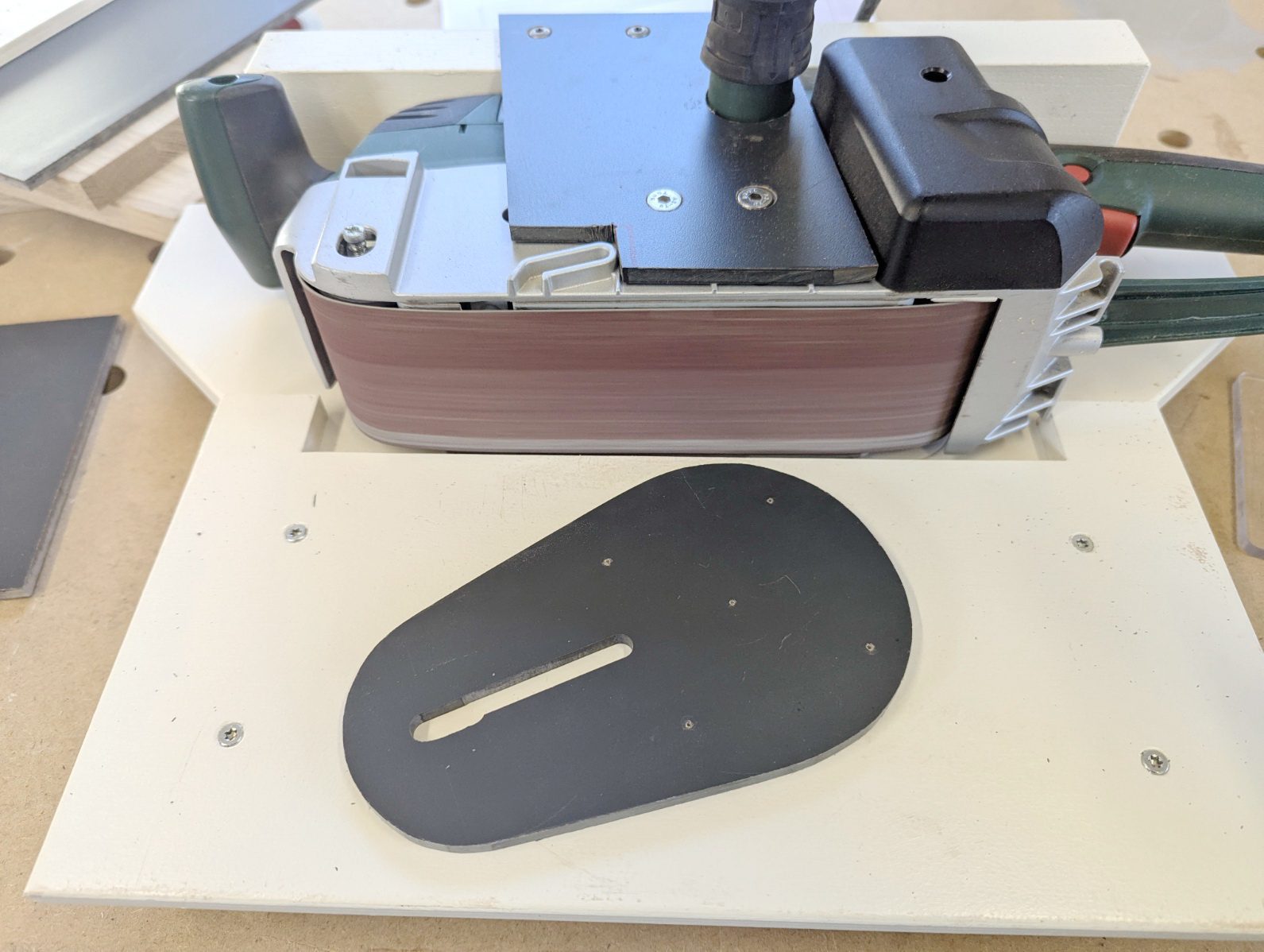

Oberflächen glätten

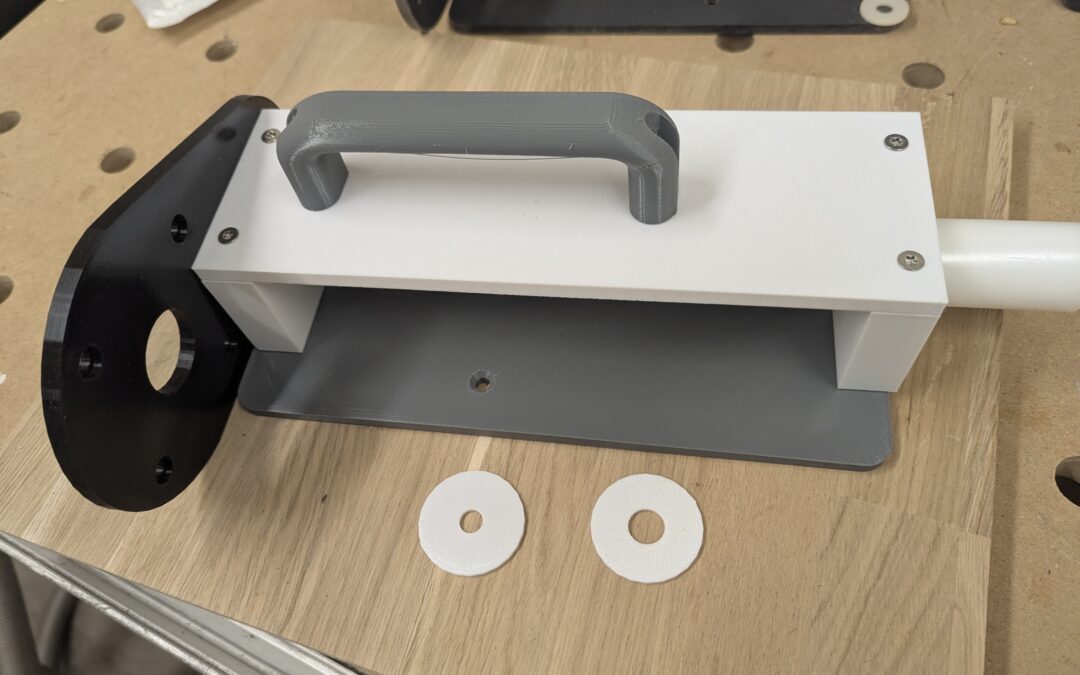

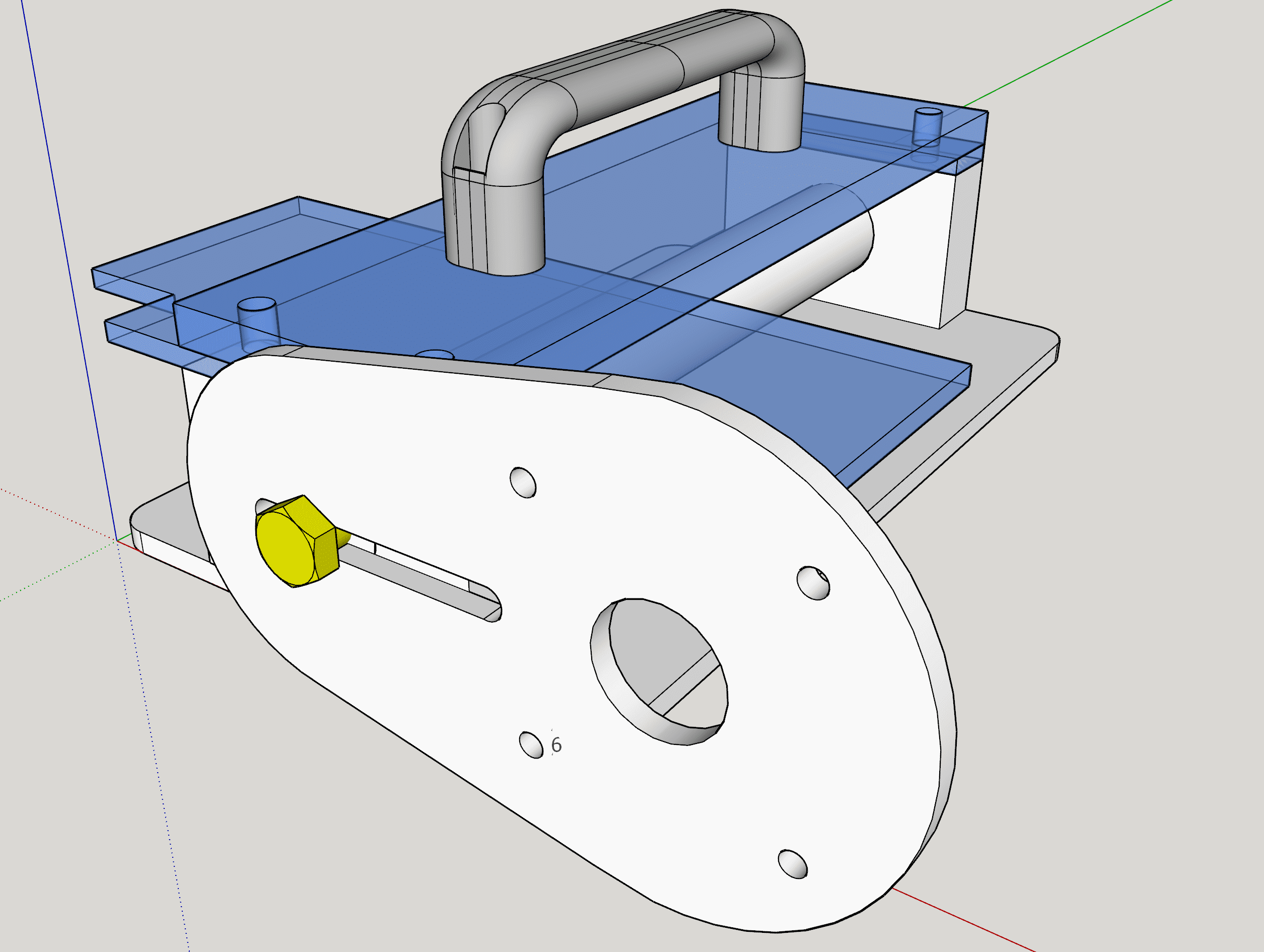

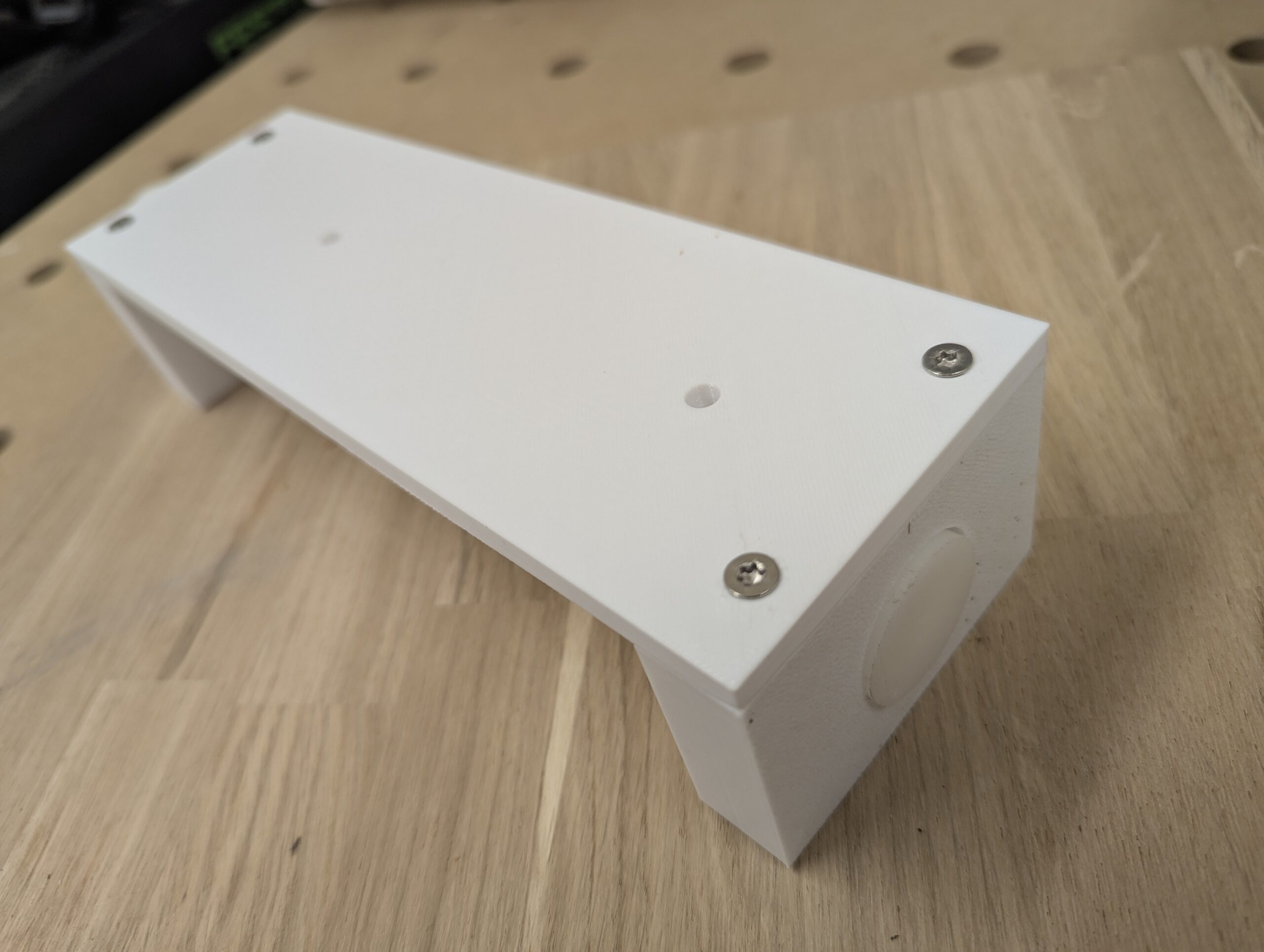

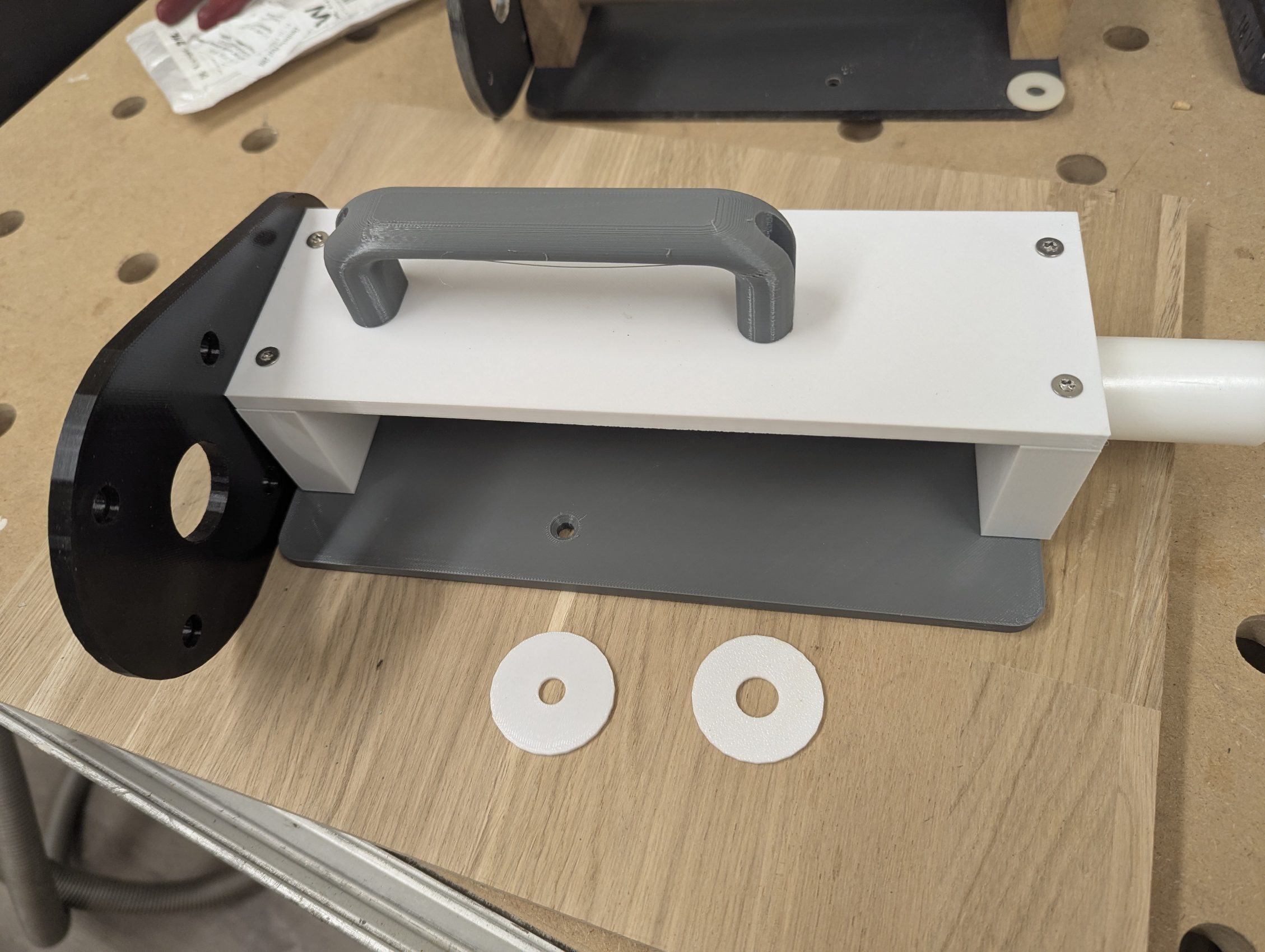

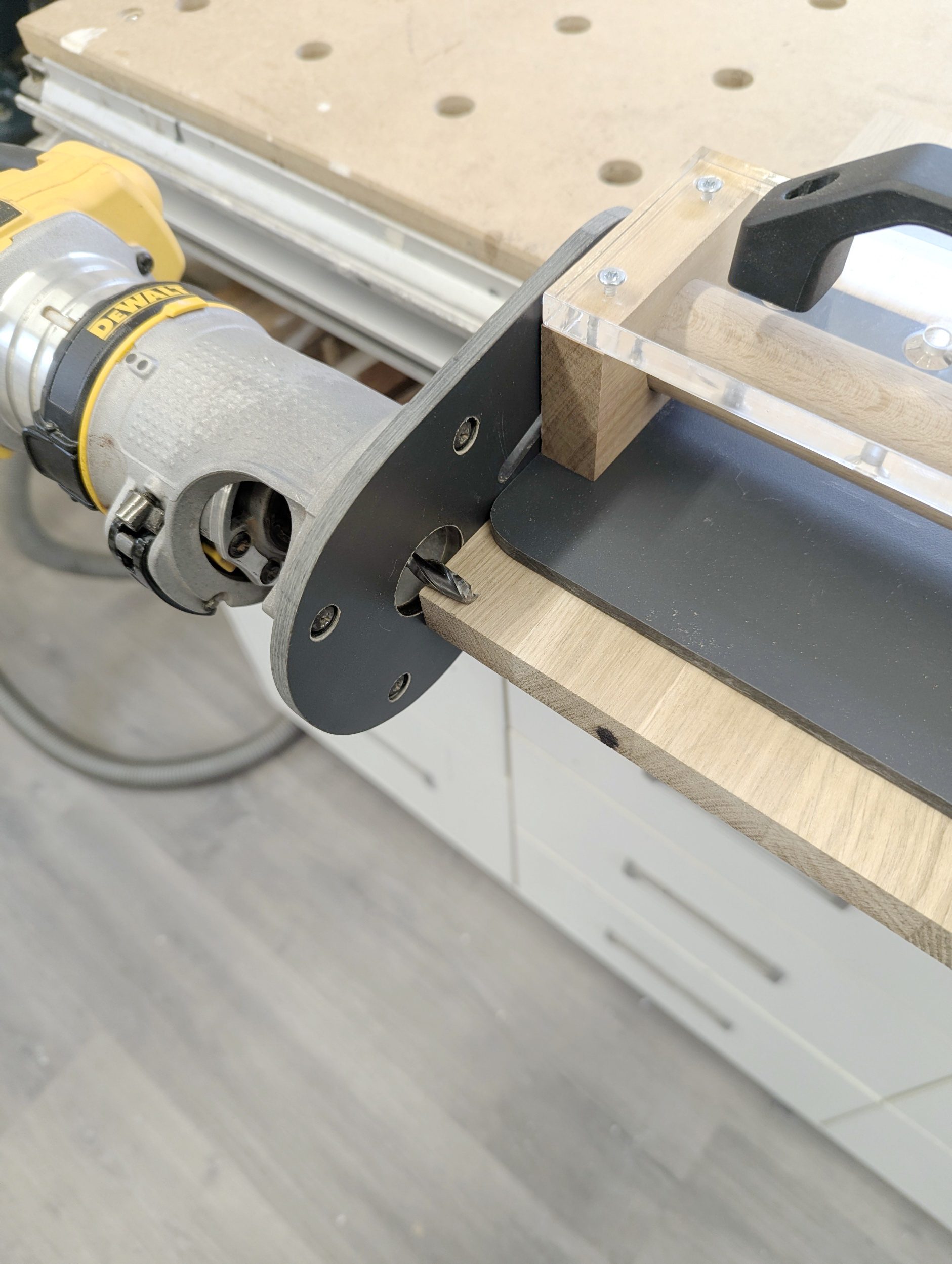

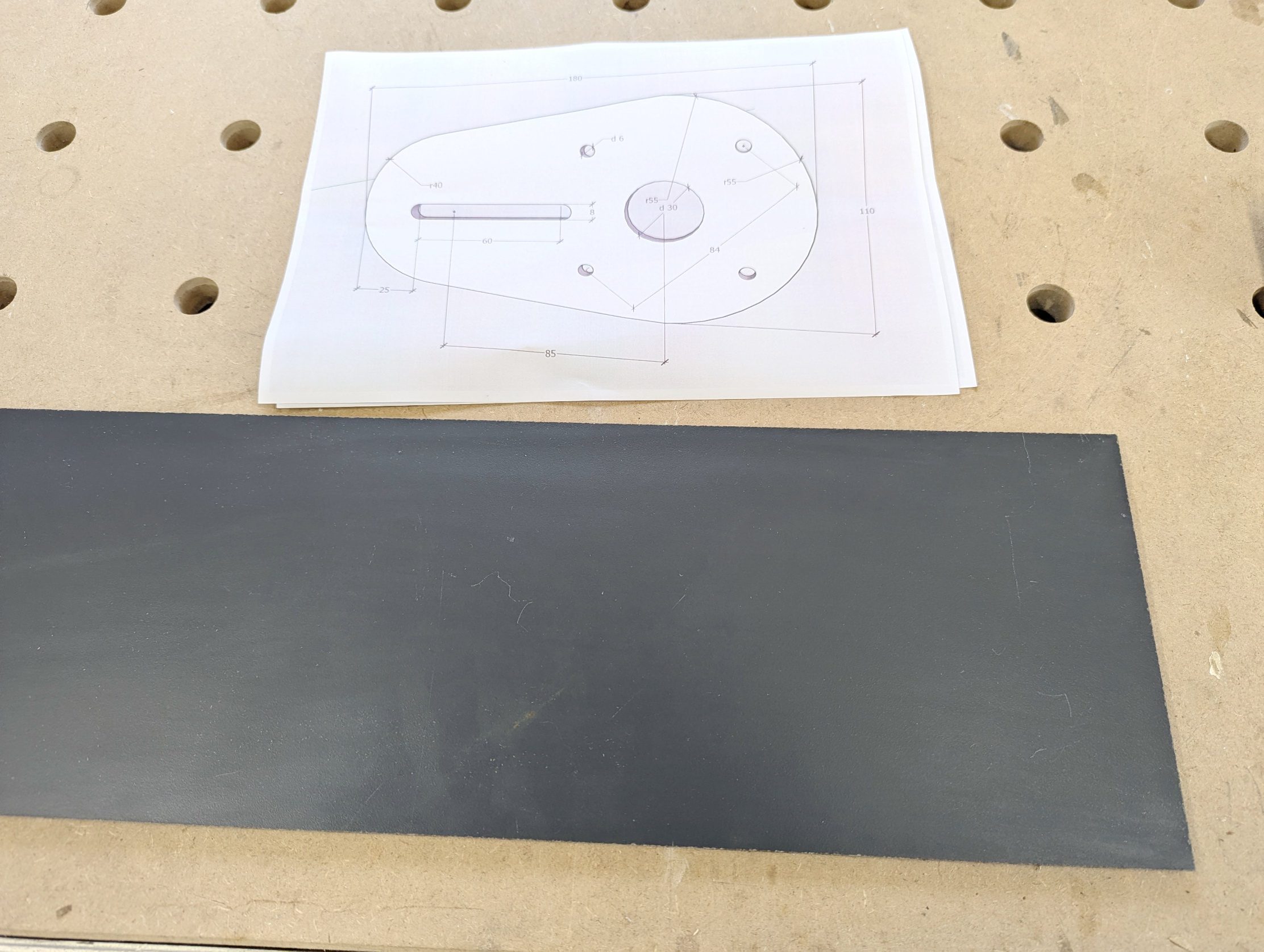

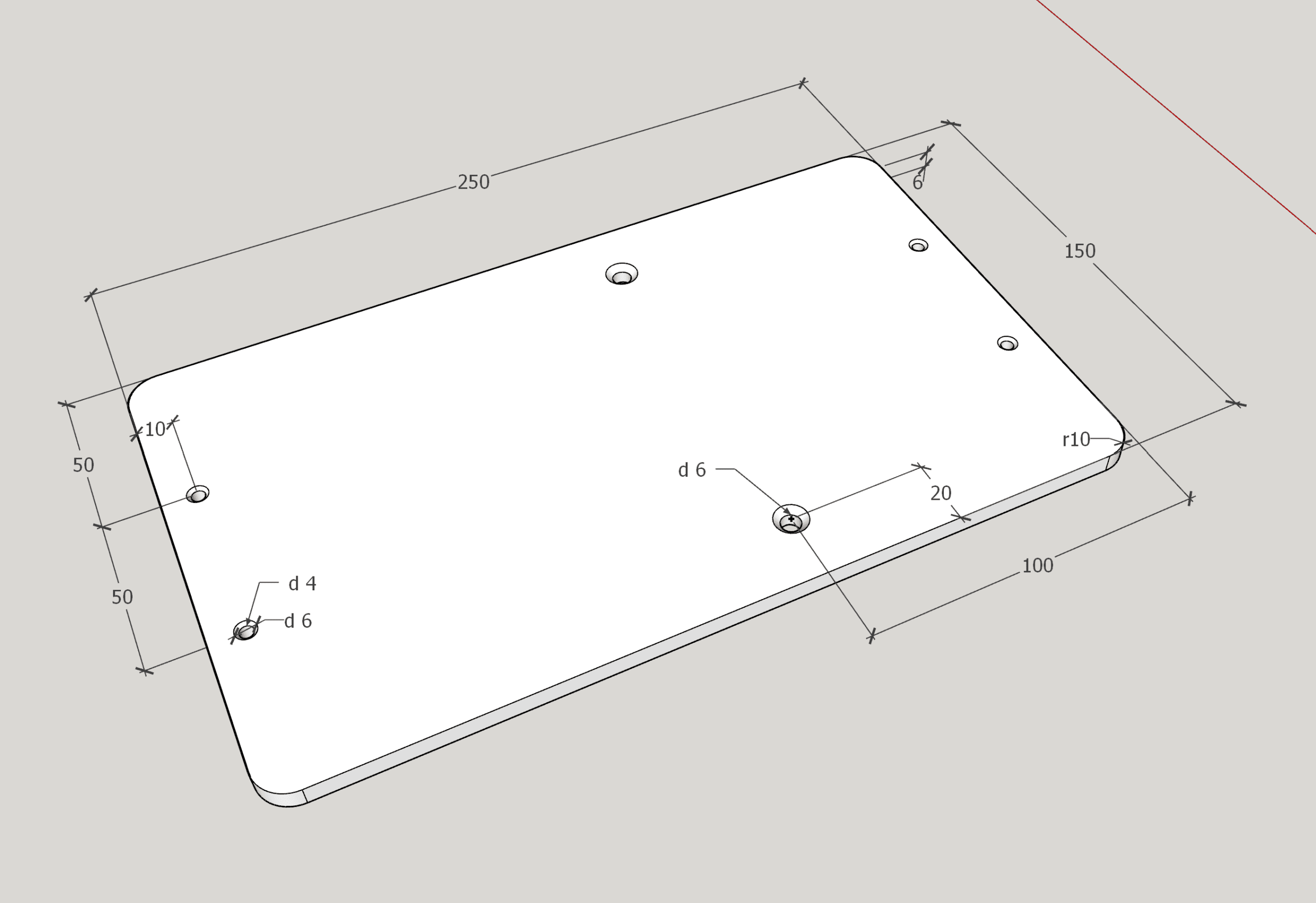

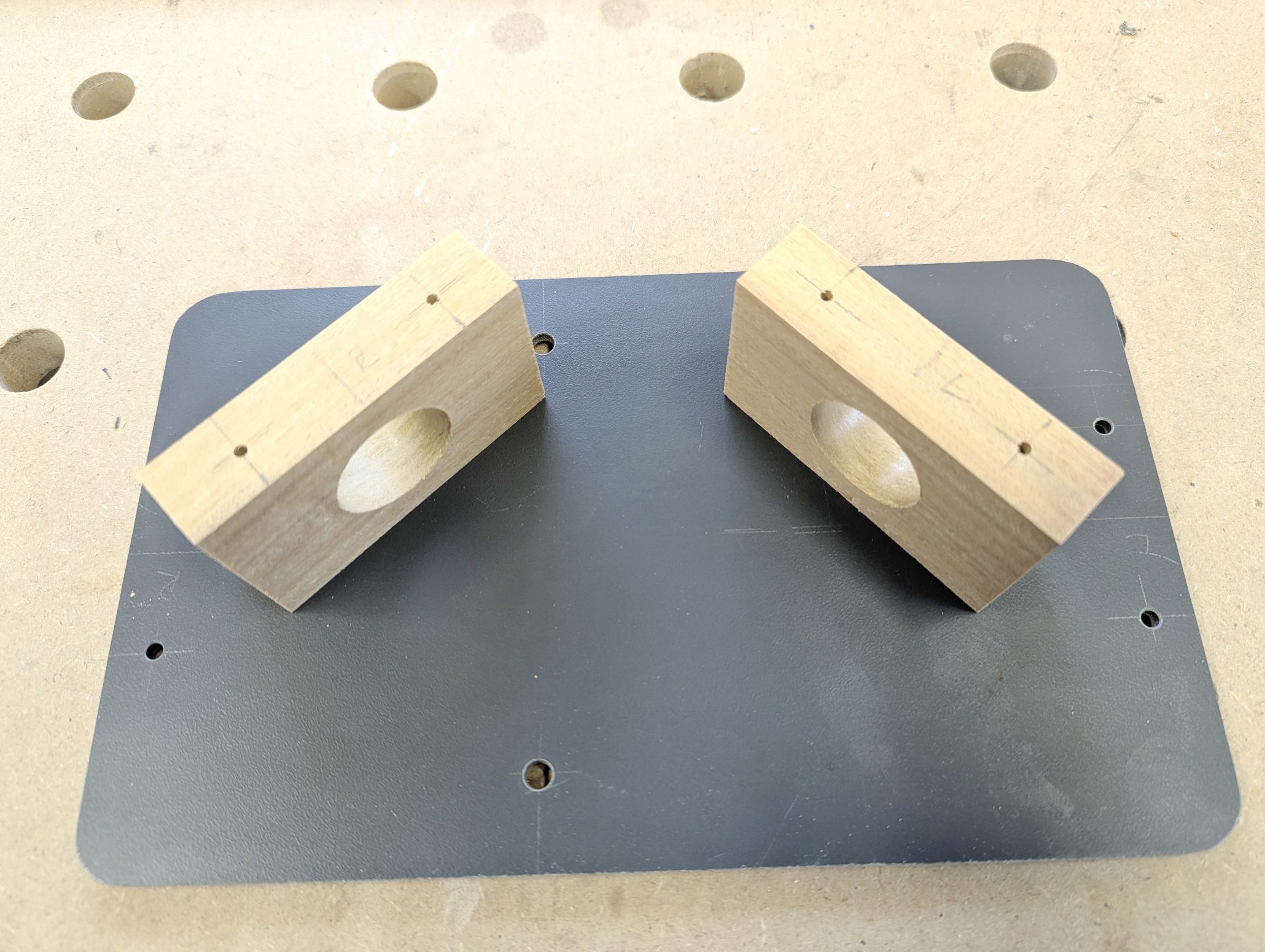

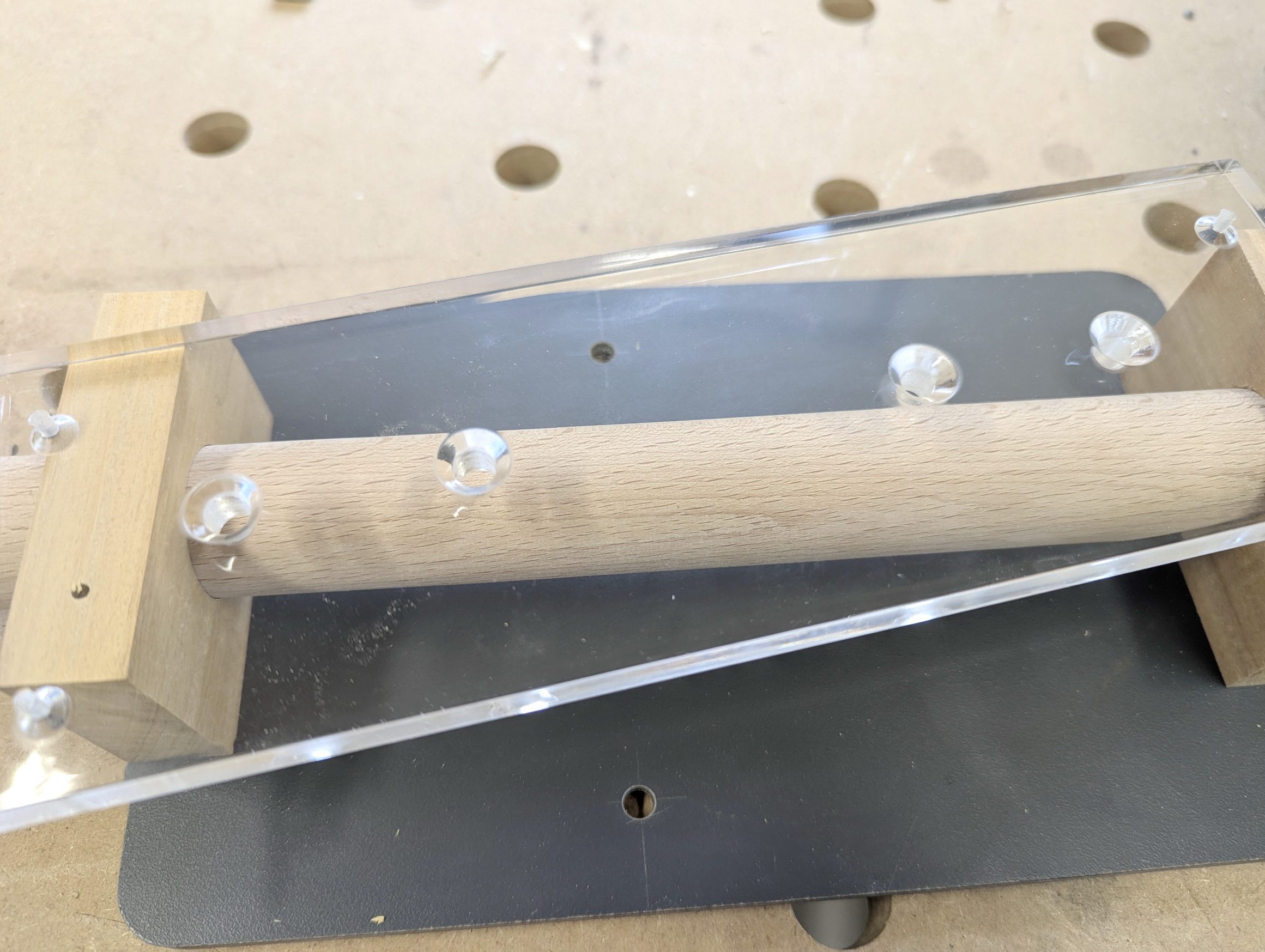

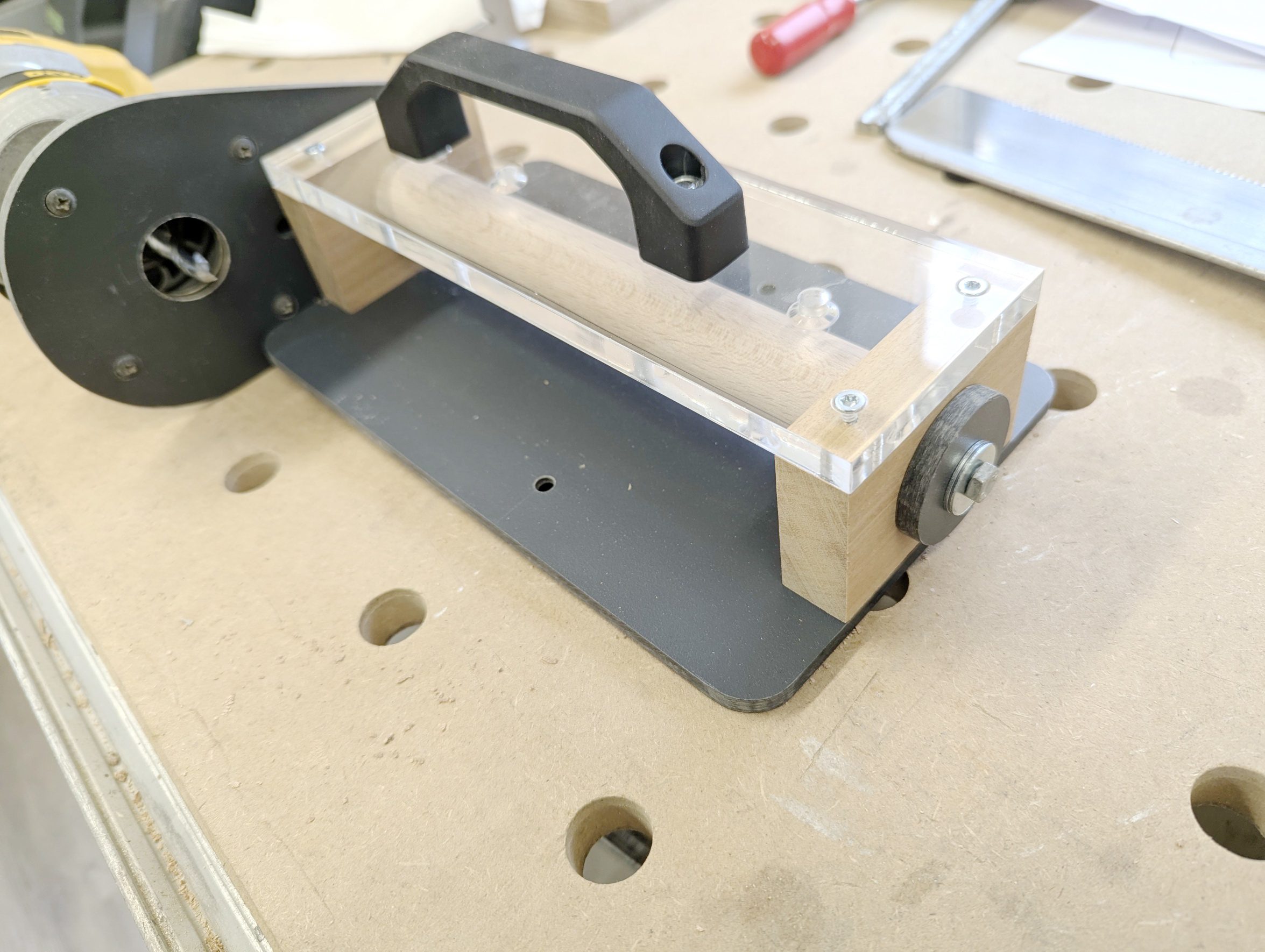

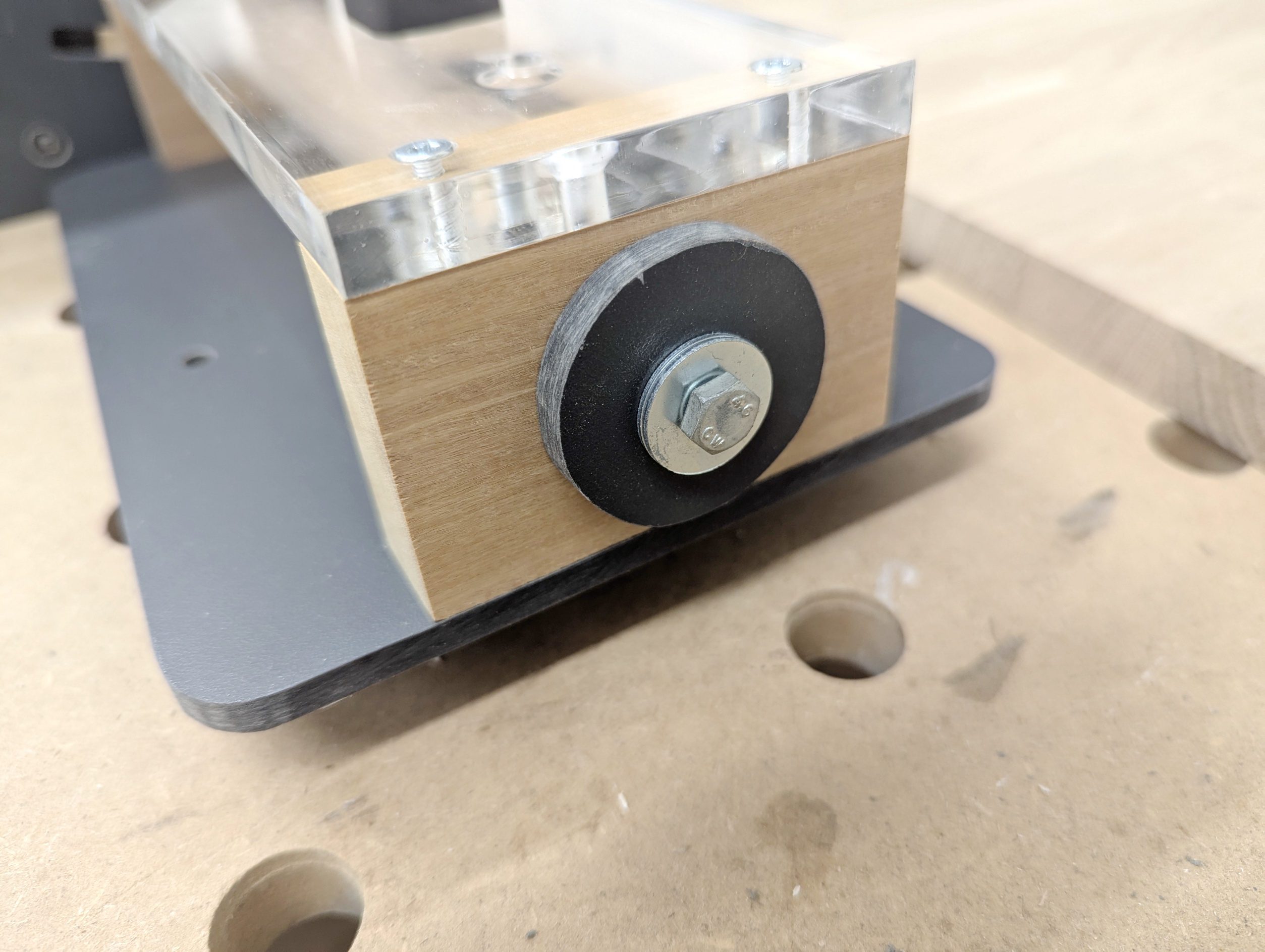

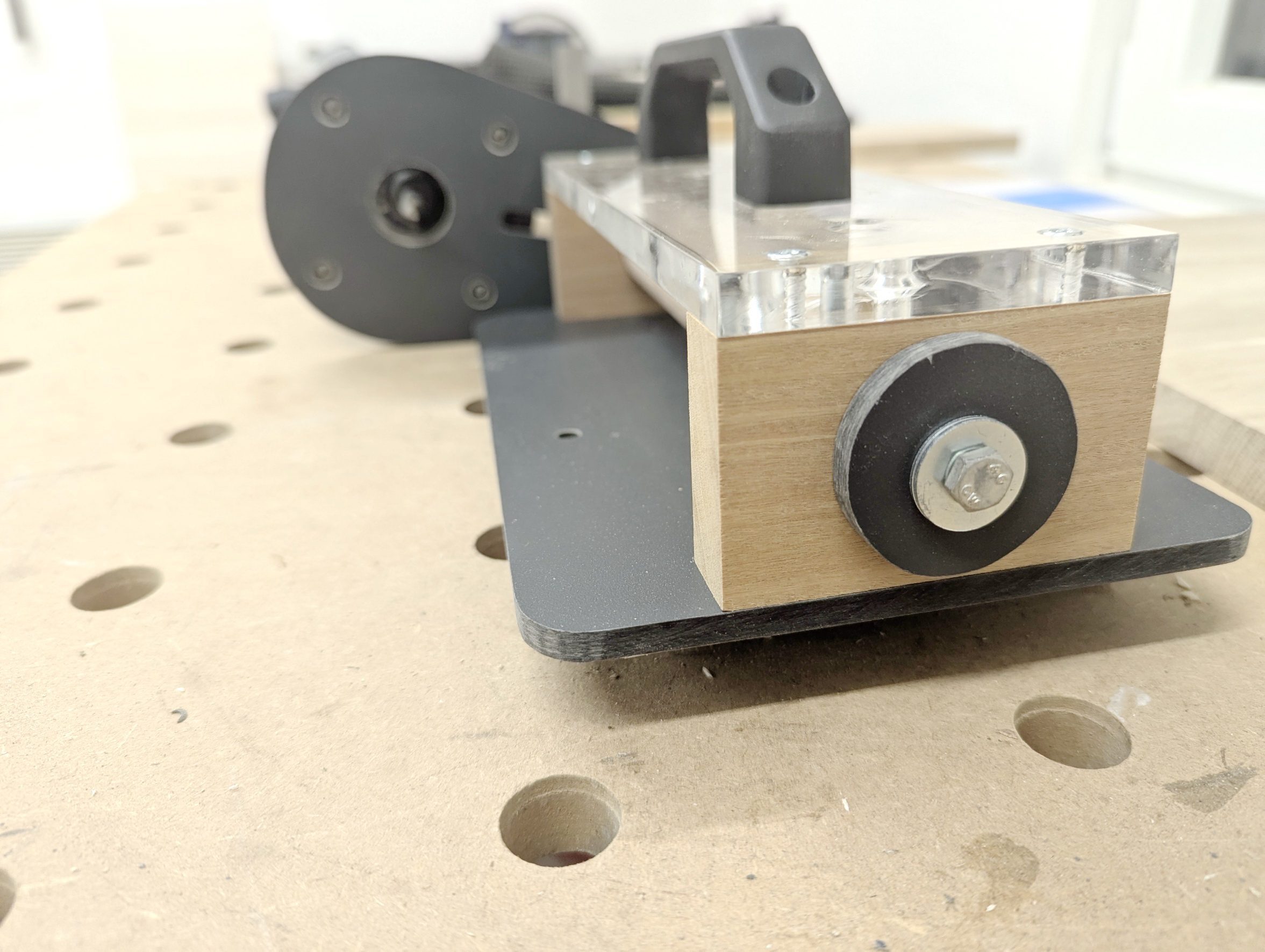

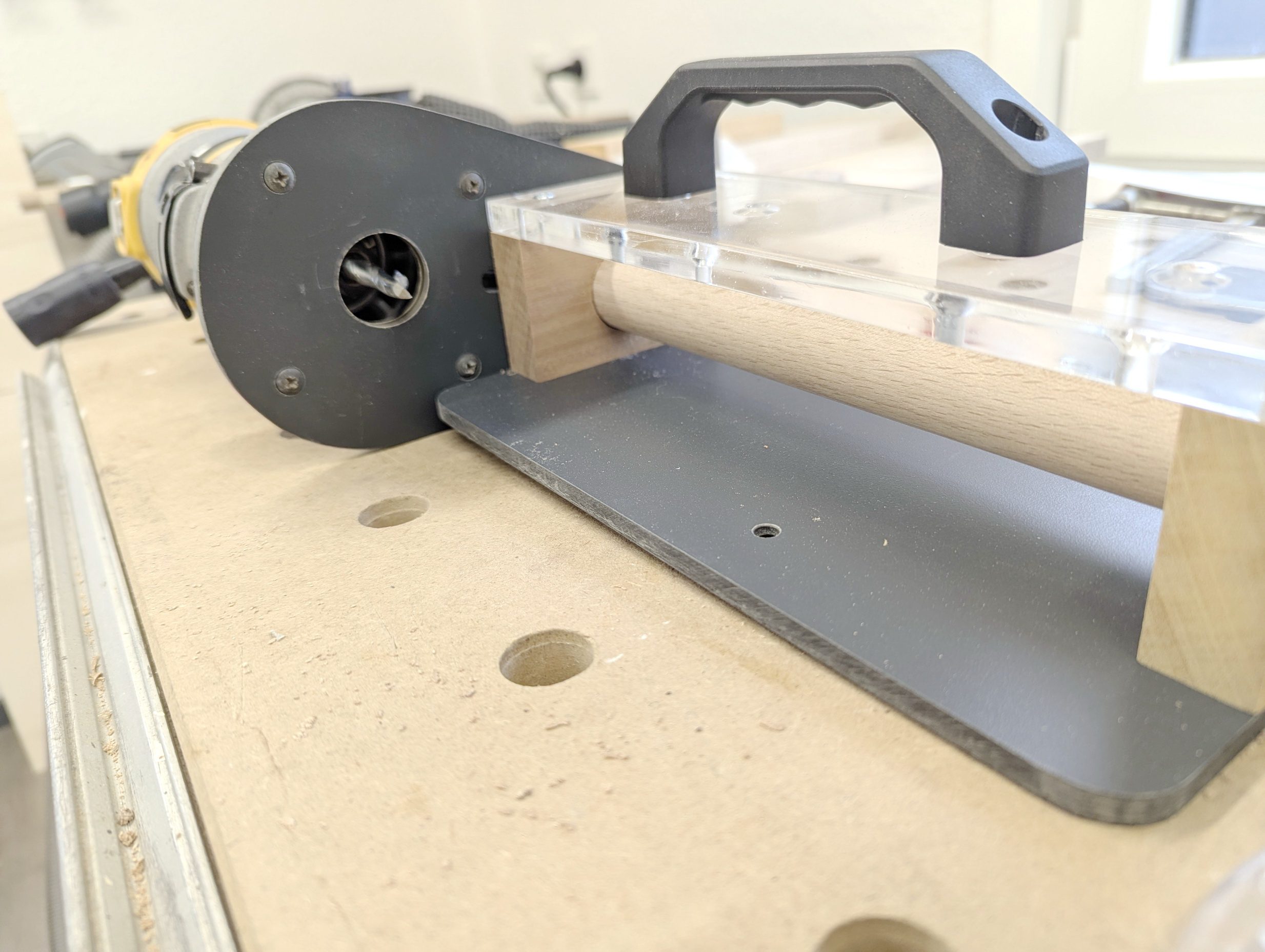

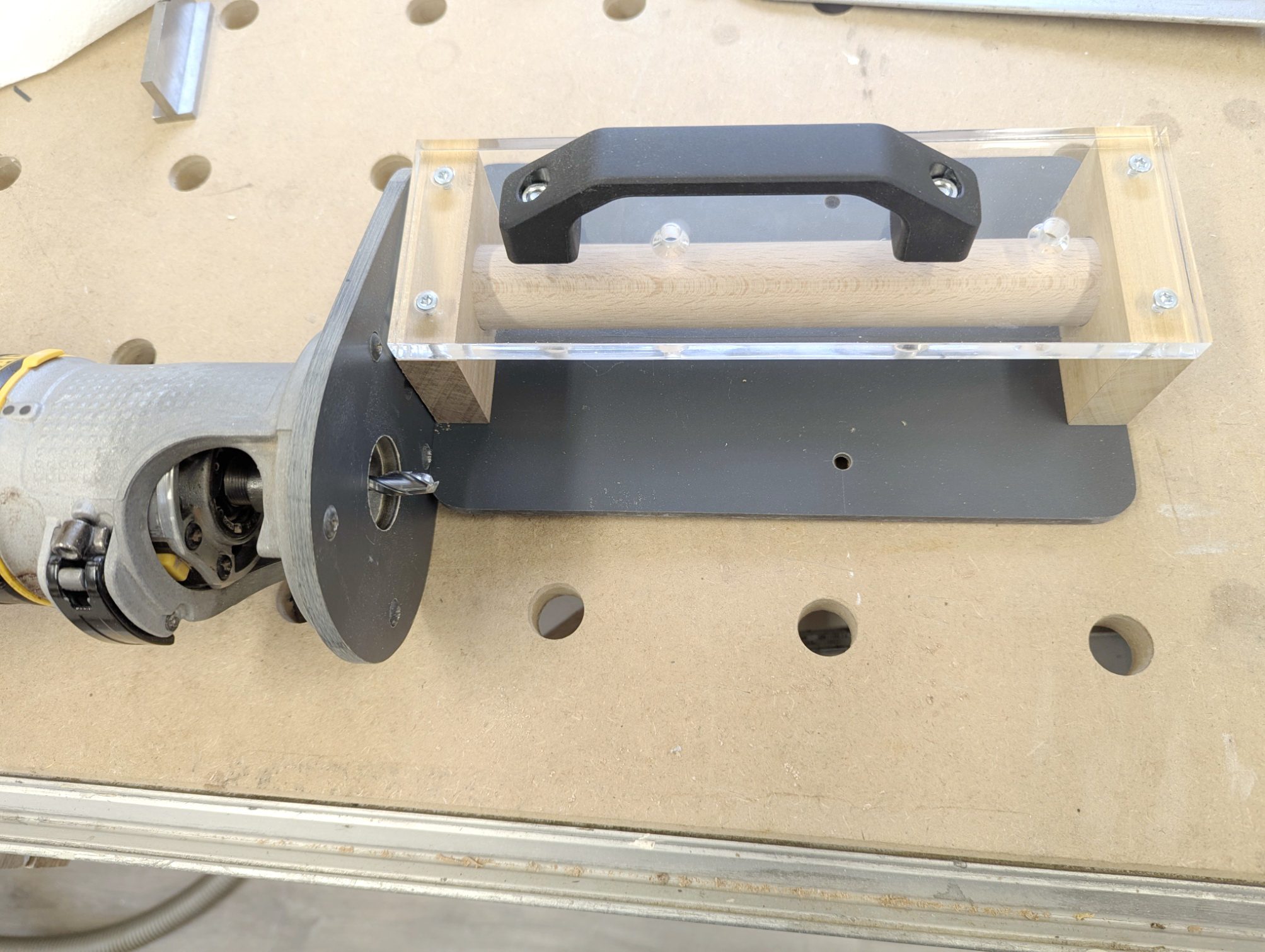

Den noch fehlenden Ausgleich auf gleiche Dicke habe ich mit der Oberfräse hergestellt. Das Hauptmaterial war ja bereits mit der Kappsäge entfernt, sodass nur noch sehr wenig nachgefräst werden musste.

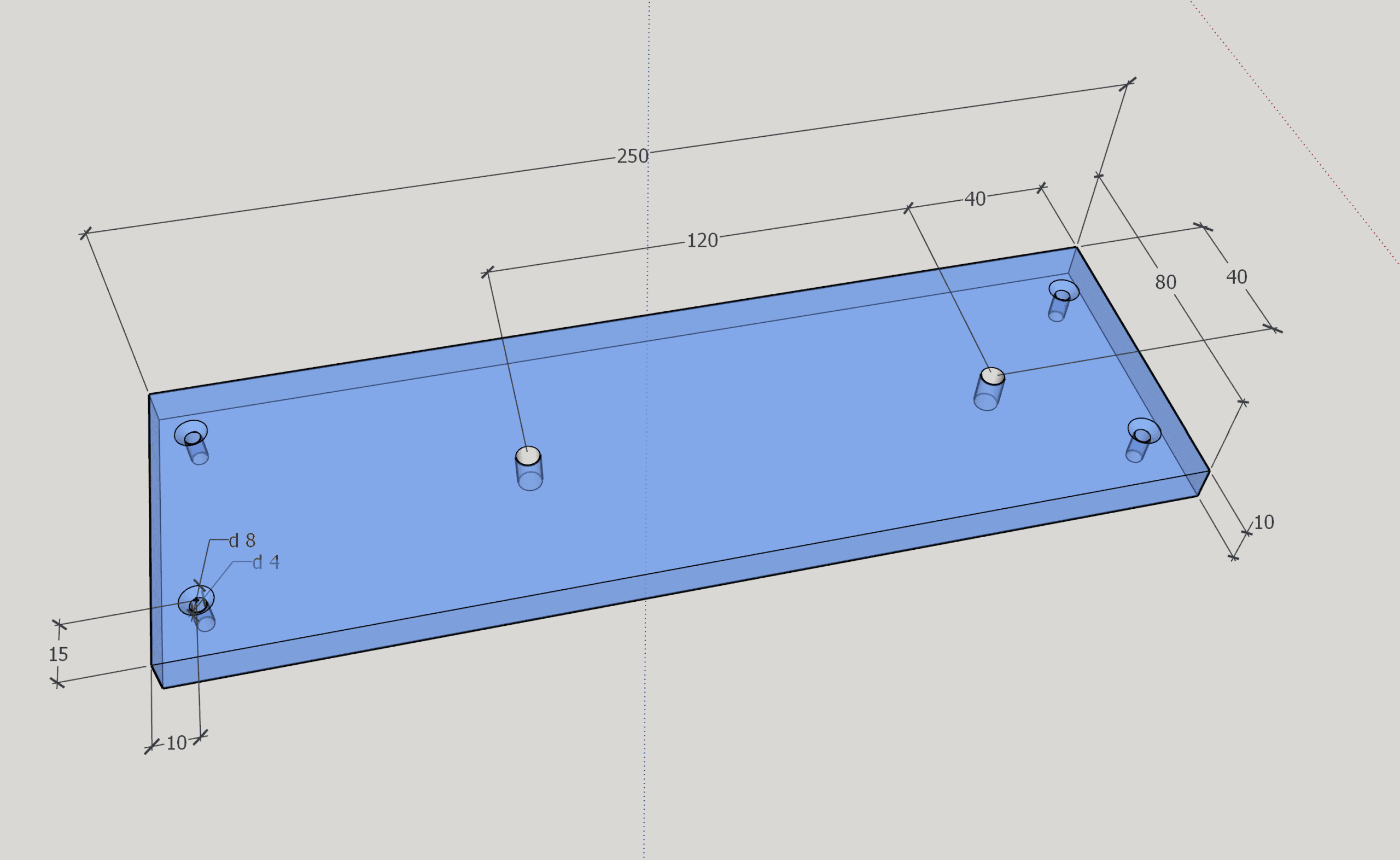

Als Hilfsmittel kam die MFS 400 zum Einsatz. Sie diente lediglich dazu, den Fräsbereich sauber zu begrenzen. In der OF 1010 habe ich einen Kopierring montiert und mit einem Fräser mit Kopfschneiden den Boden plan ausgefräst.

Natürlich hätte ich die komplette Ausarbeitung direkt mit der Oberfräse machen können. Dann hätte ich jedoch ständig die Frästiefe neu einstellen müssen, um mich schrittweise an das Zielmaß heranzuarbeiten. Auf diese Weise war es deutlich einfacher.

Die kleinen Materialreste in den Ecken habe ich anschließend sauber mit dem Stemmeisen entfernt.

Überblattung fertig

Damit ist die Überblattung fertig.

Und was war daran eigentlich so schwer?

-

Ausschnitte sägen

-

Schnittflächen säubern und ausgleichen

Mehr ist es im Grunde nicht.

Wer allerdings keine vernünftige Absaugung hat, wird anschließend die komplette Werkstatt voller Sägespäne vorfinden. Eine Verbindung mit Dübeln würde diesen Aufwand vollständig vermeiden.

Ein weiterer Nachteil der Überblattung ist der höhere Materialverbrauch. Die Hölzer müssen um die Breite der Verbindung länger eingeplant werden, was sich bei größeren Projekten durchaus bemerkbar macht.

Trotzdem: Die Stabilität einer sauber gearbeiteten Überblattung ist überzeugend — und mit Maschinen wie denen von Festool lässt sich diese Arbeit kontrolliert und reproduzierbar ausführen.

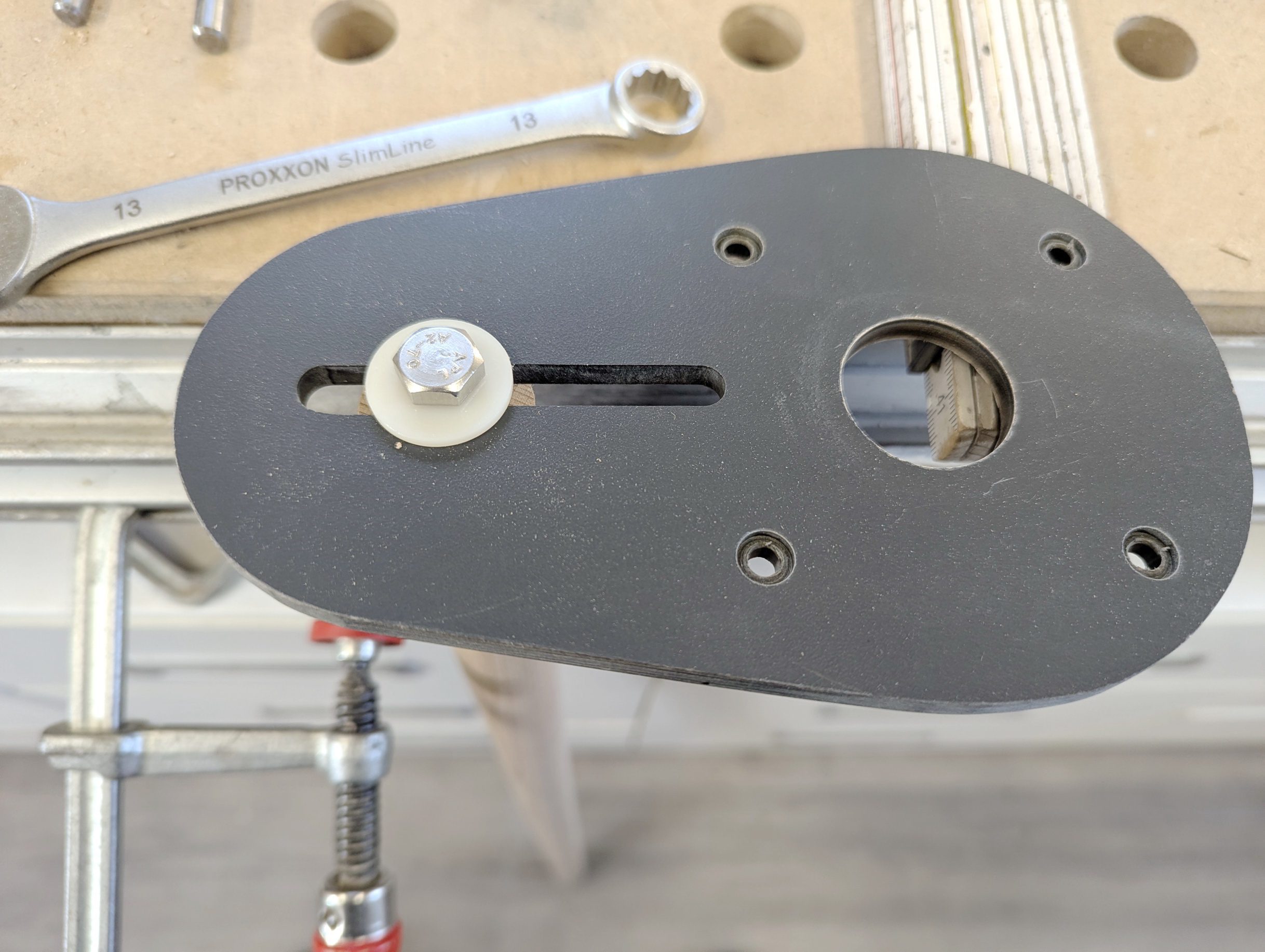

mit Runddübeln sichern

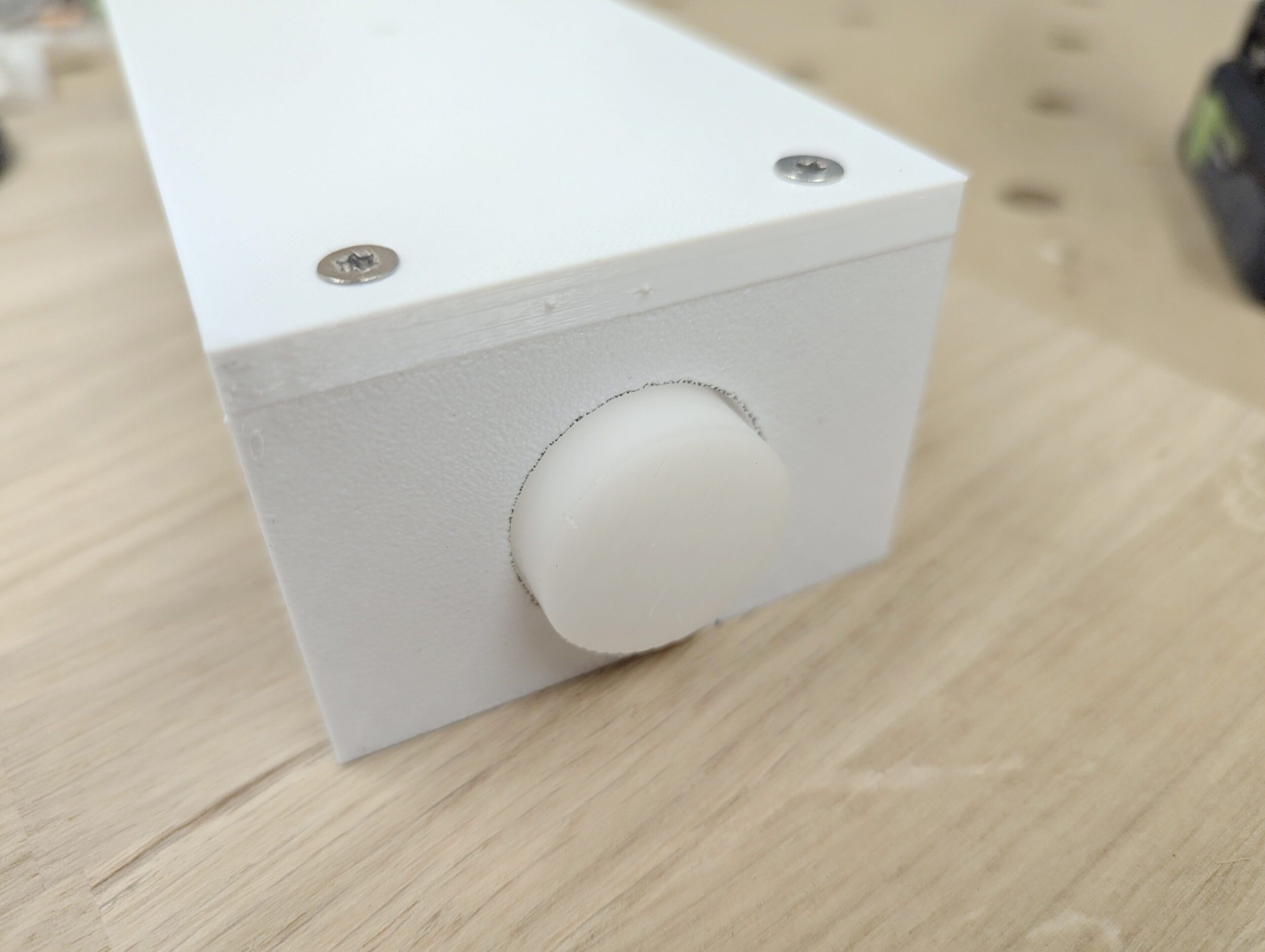

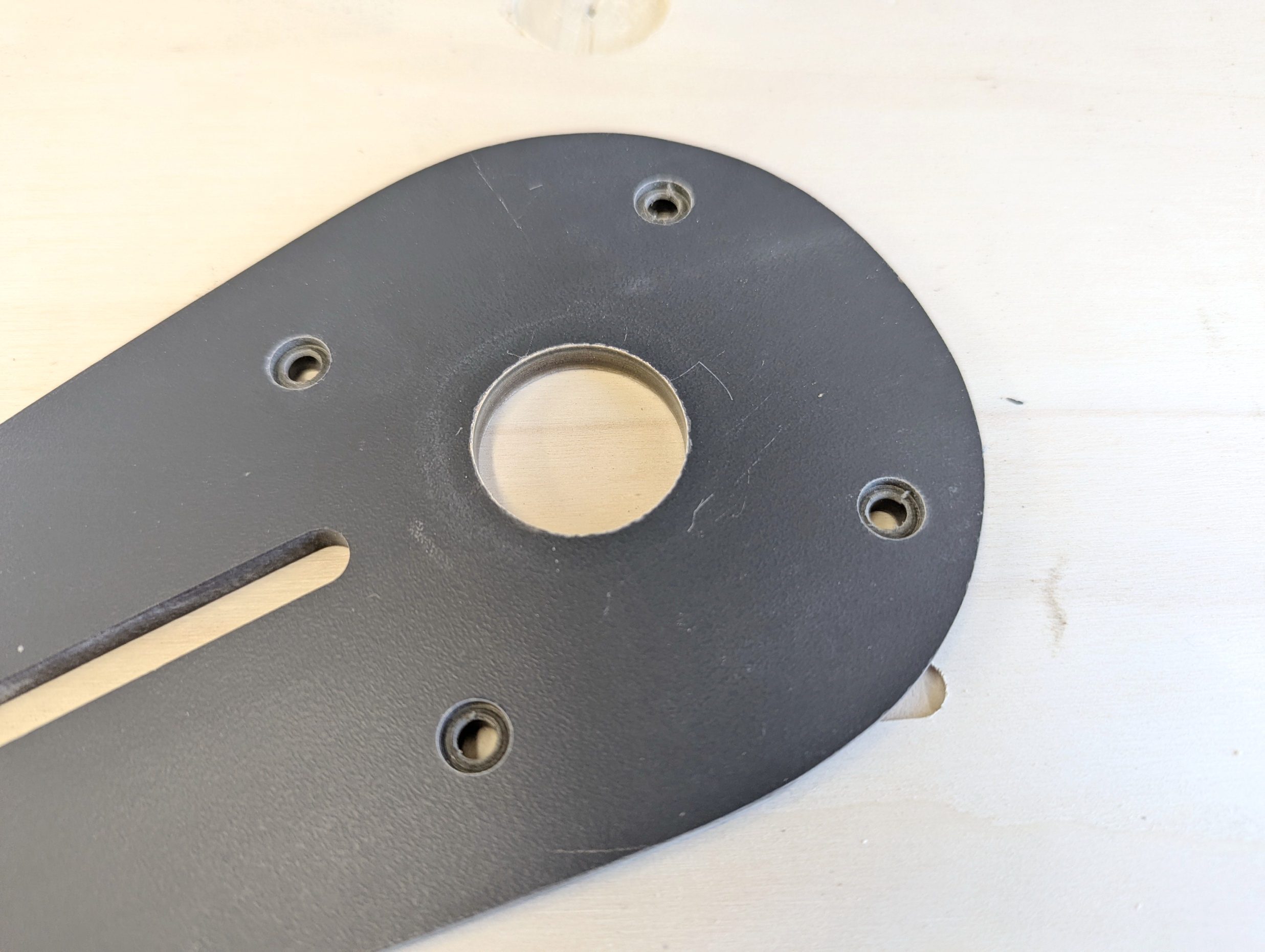

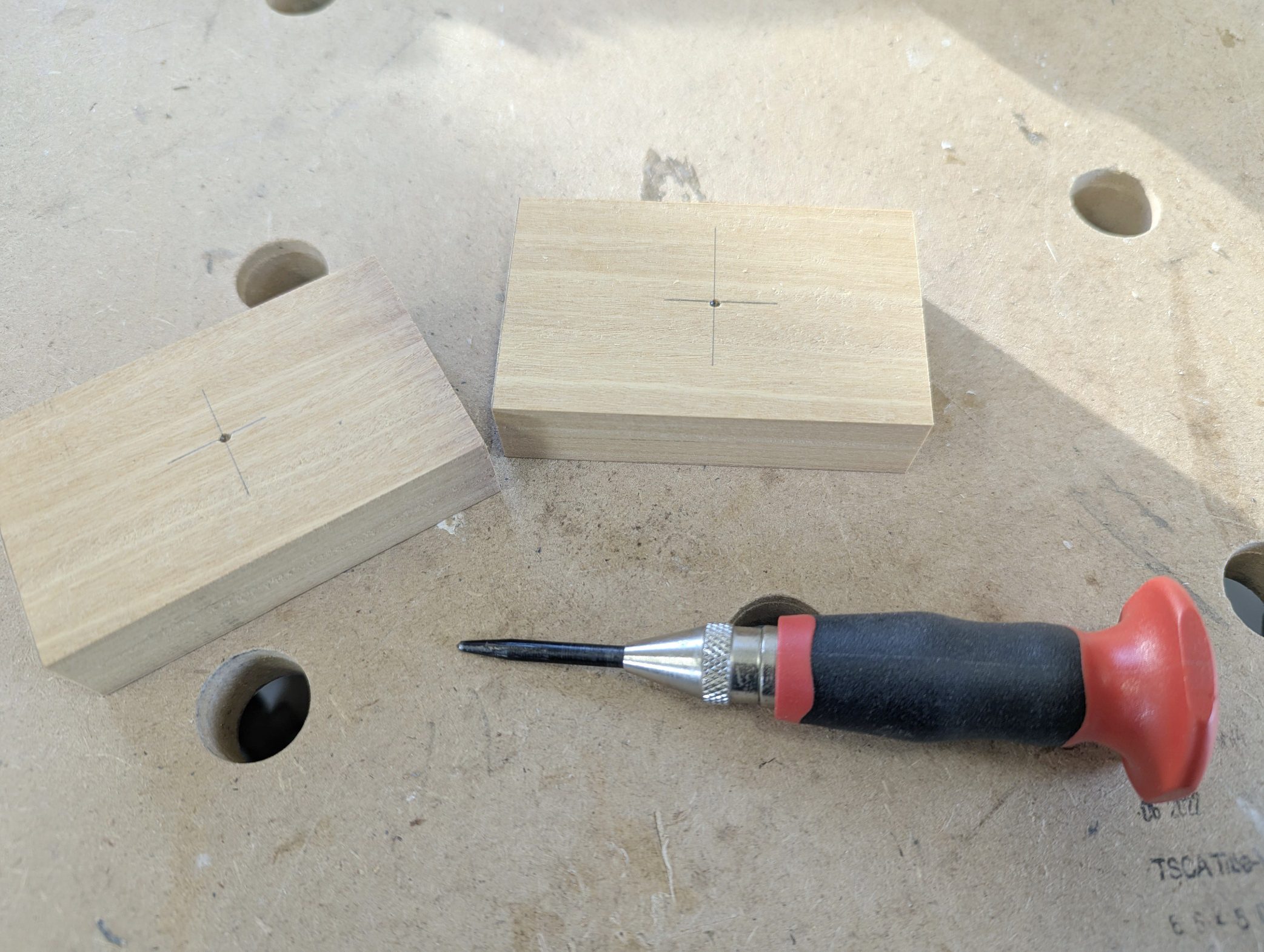

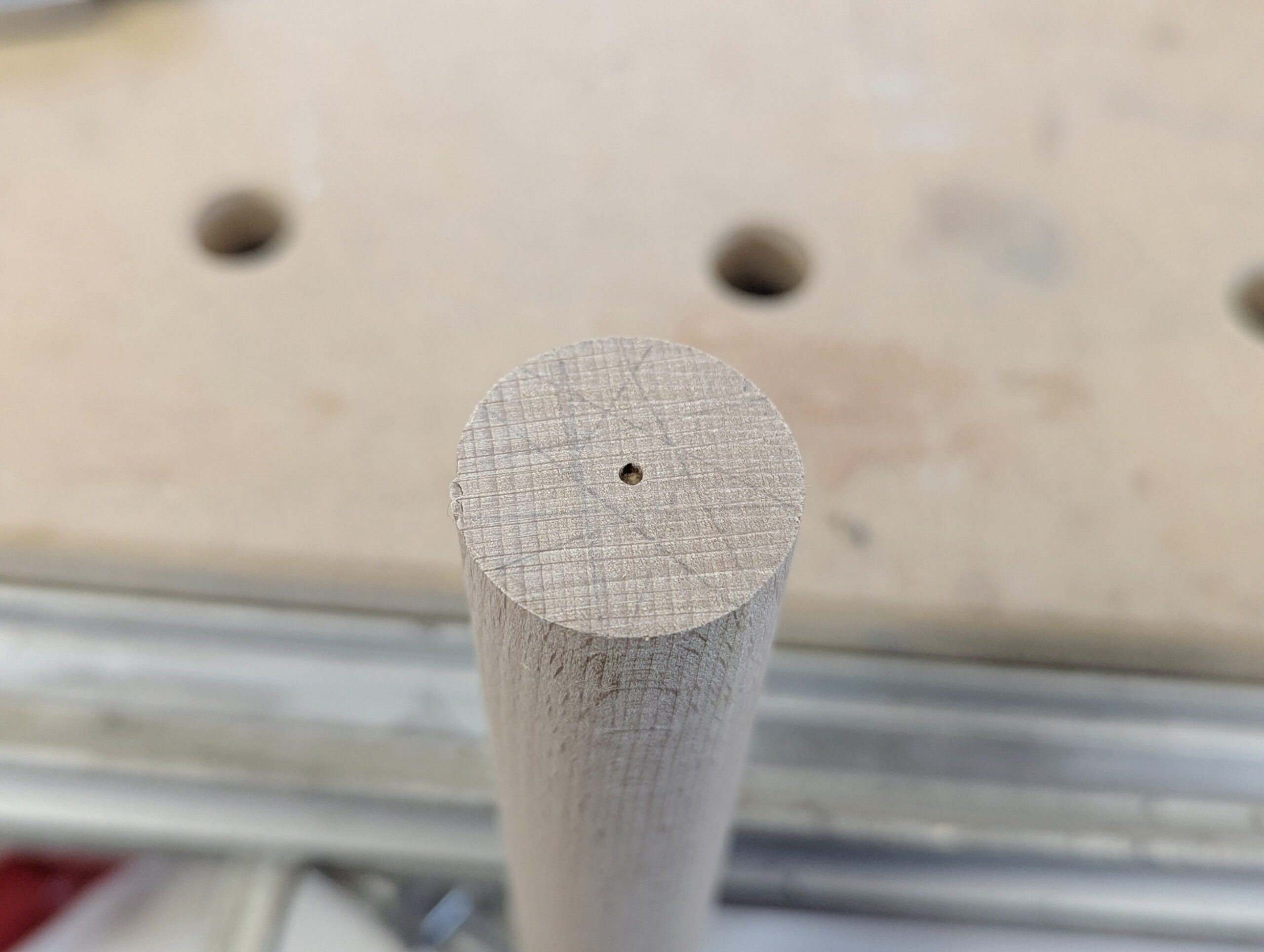

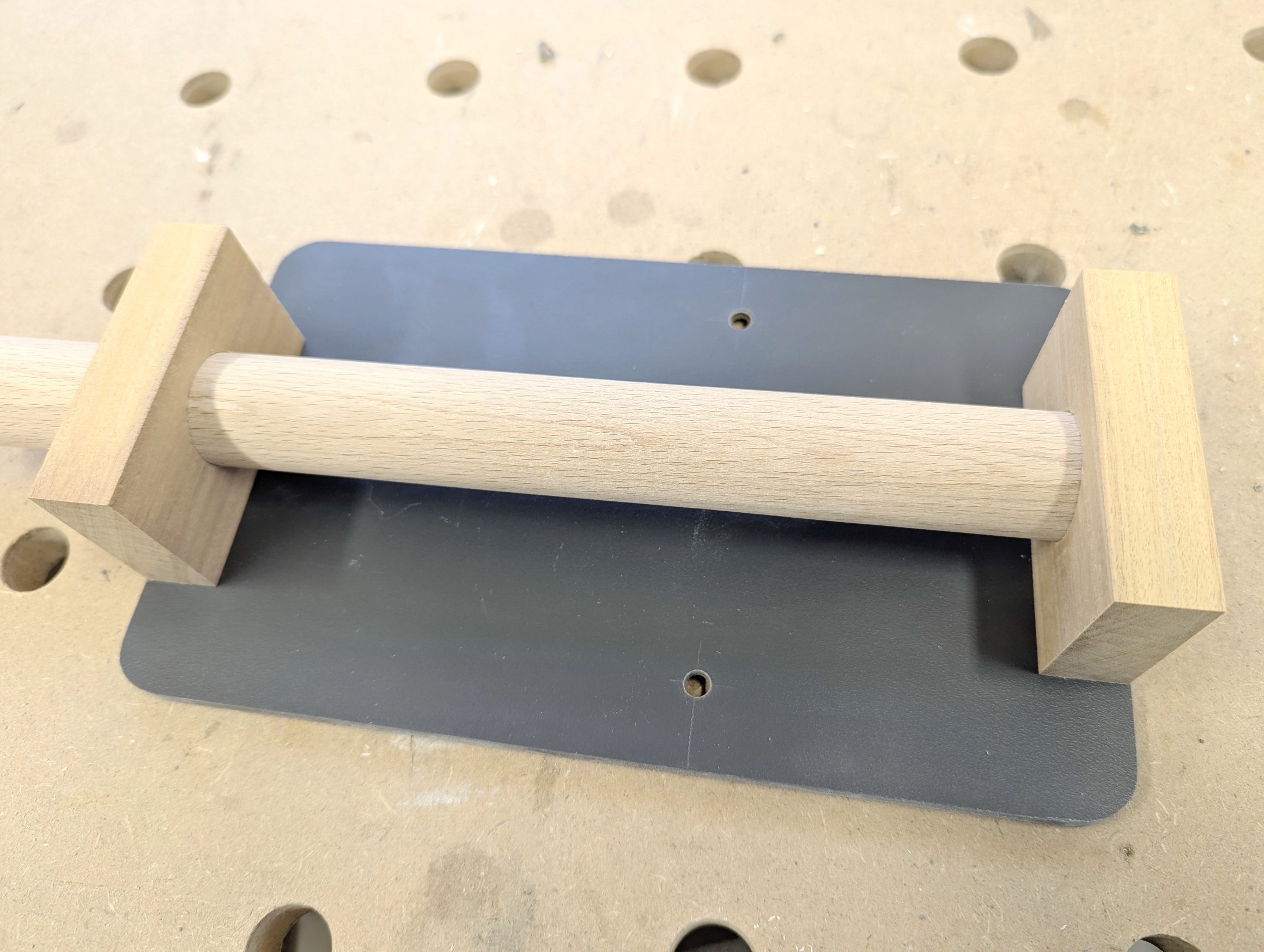

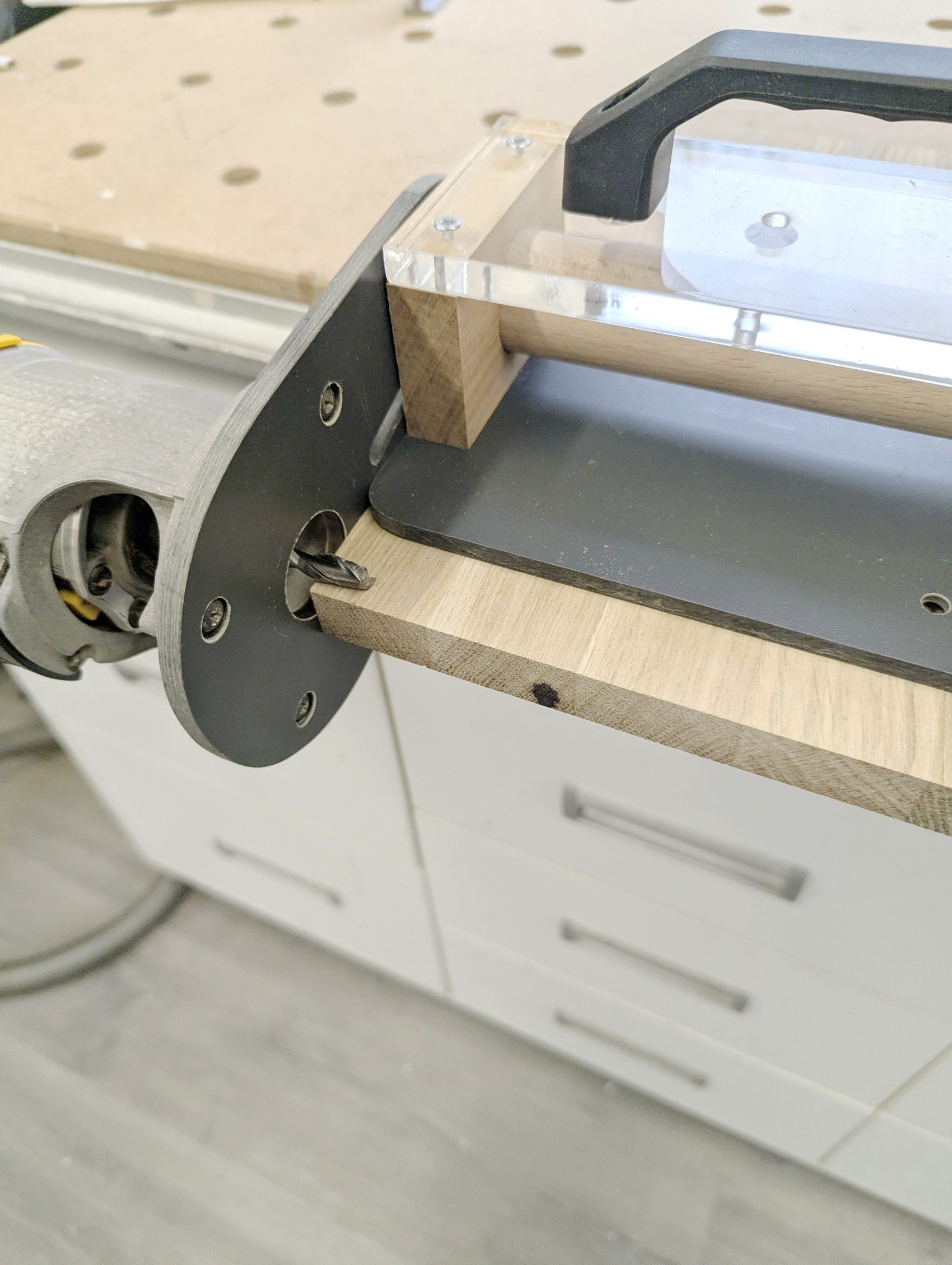

Zum Schluss habe ich die Überblattungen jeweils noch mit zwei 8-mm-Runddübeln gesichert.

Dafür braucht man keinen Bohrständer – die Löcher lassen sich problemlos mit einem Akkuschrauber bohren. Selbst wenn die Bohrung nicht exakt senkrecht ist, hält der Runddübel zuverlässig.

Die überstehenden Enden werden anschließend mit der Japansäge bündig abgeschnitten und bei Bedarf mit dem Beitel sauber nachgearbeitet.

Nach der Endlackierung sollten diese Stellen praktisch unsichtbar sein.

Fazit

Bei der Entscheidung, Dübelverbindungen im Außenbereich einzusetzen, spielt die Holzart letztlich keine entscheidende Rolle. Sobald eine Verbindung dauerhaft Wasser ausgesetzt ist, wird sie auf lange Sicht nicht zuverlässig halten.

Zukünftig werde ich im Außenbereich ausschließlich zimmermannsmäßige Holzverbindungen einsetzen. Alles andere ist für mich ein Kompromiss mit begrenzter Lebensdauer. Die angeblich „wetter- und wasserfesten“ SIPO-Dominos sind daher aus meiner Sicht eher Augenwischerei. Ohne direkten Wasserkontakt hingegen kann man problemlos auch Buche-Dominos verwenden.

Für den Innenausbau – und ganz besonders im Möbelbau – sind die Dübelfräsen von Festool und Lamello dagegen schlicht hervorragend. Dort spielen sie ihre Stärken voll aus: präzise, schnell und absolut praxisgerecht.