Frästisch selber bauen

Frästisch selbst bauen

Kein Holzwerker kommt an diesem Thema vorbei: Auch ich hatte damals (2017) den großen Wunsch, einen eigenen Frästisch zu besitzen.

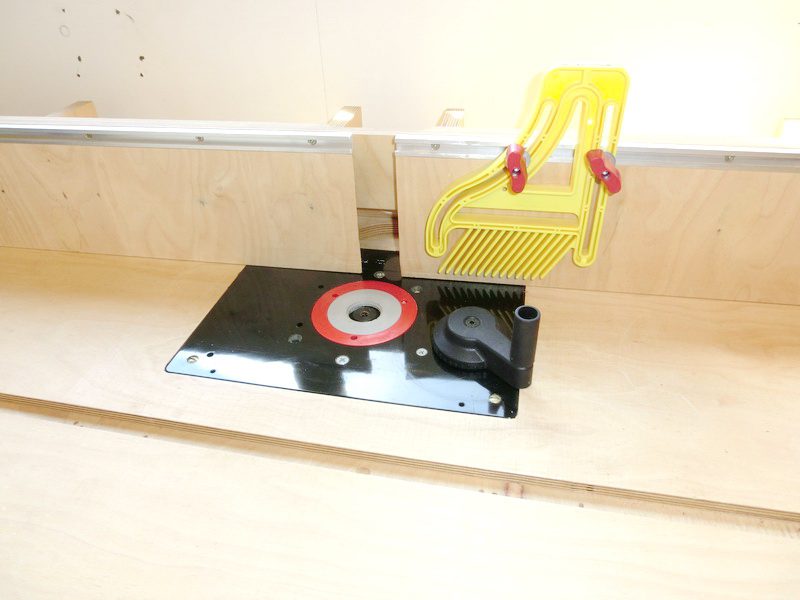

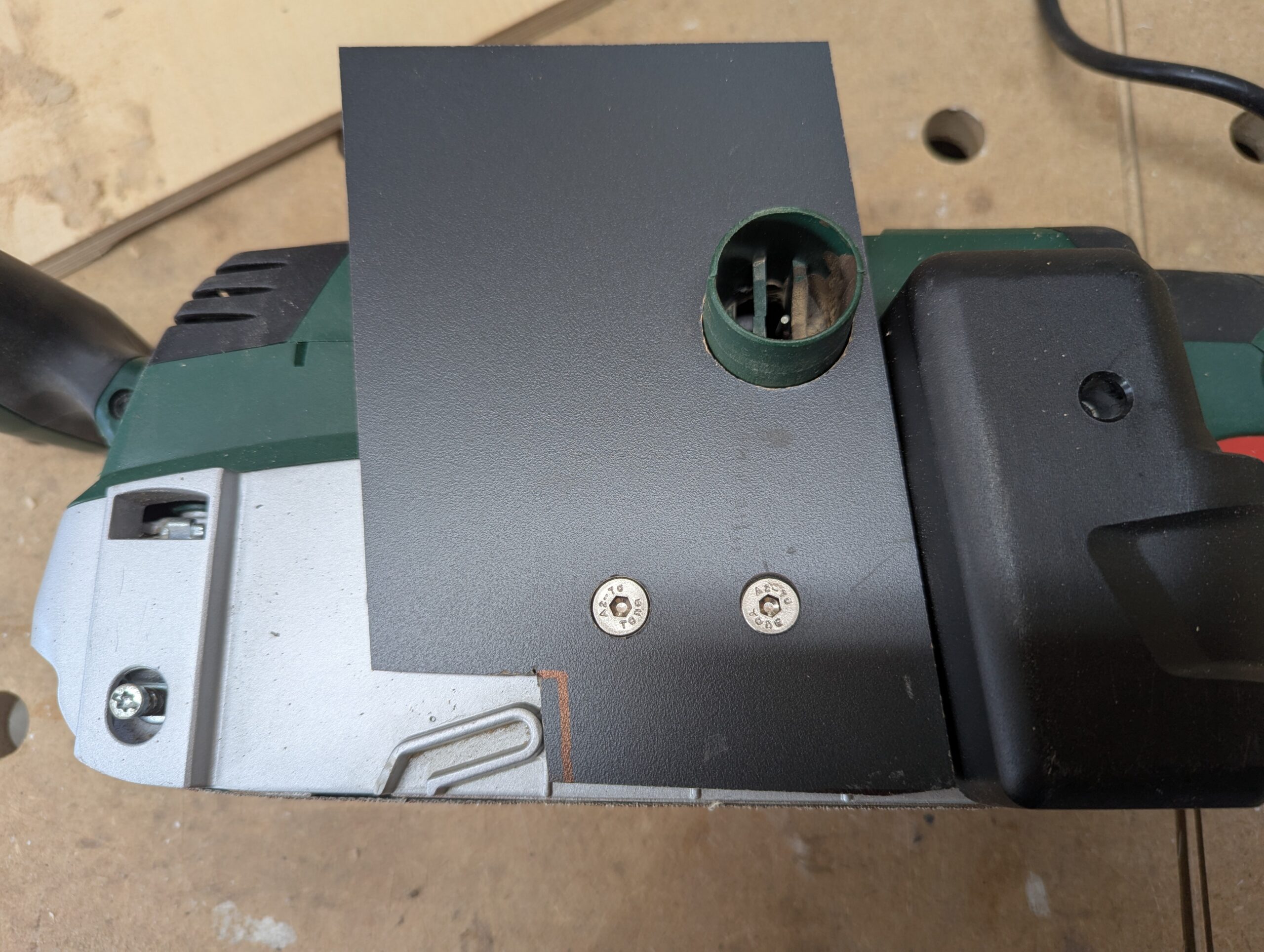

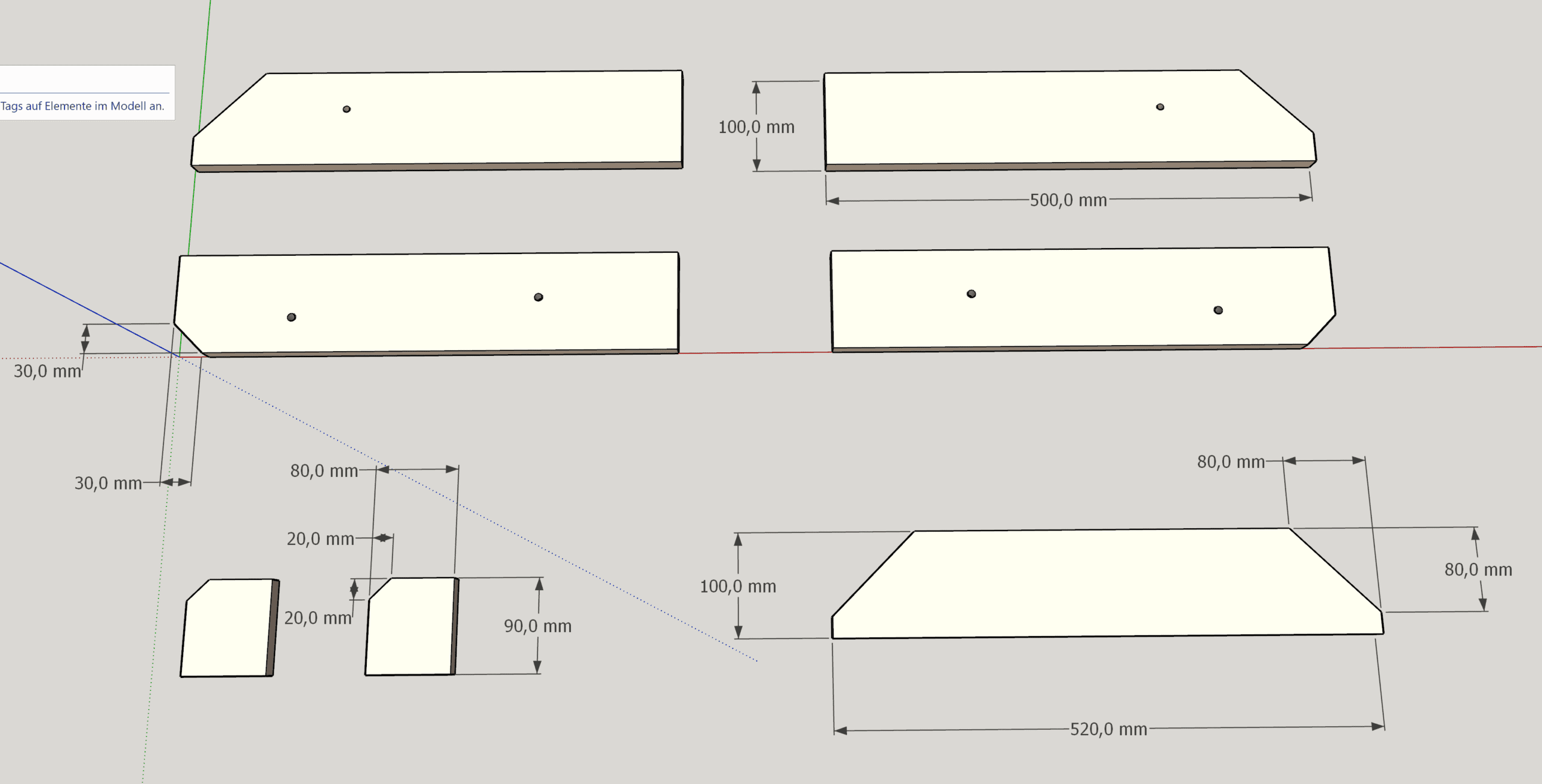

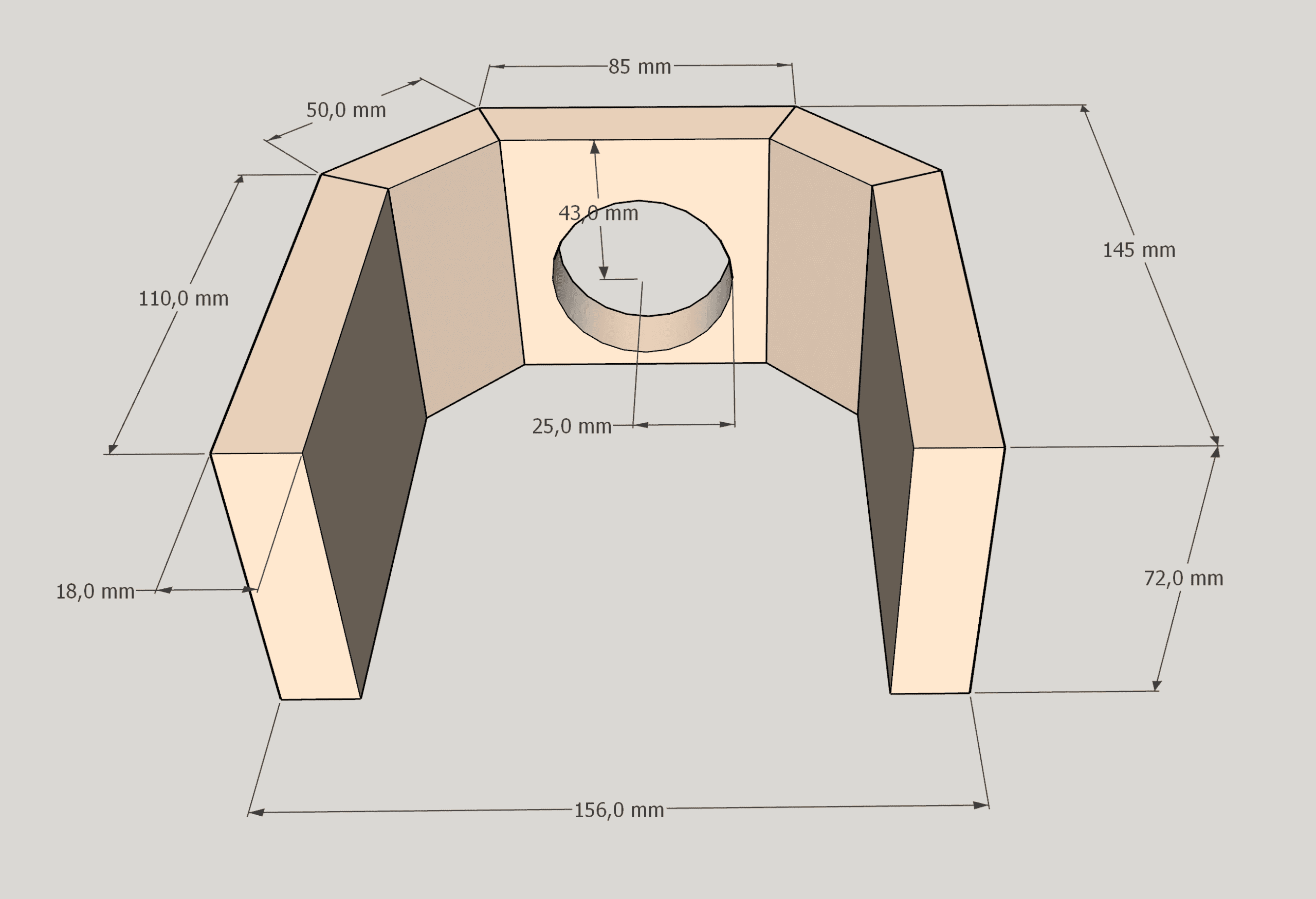

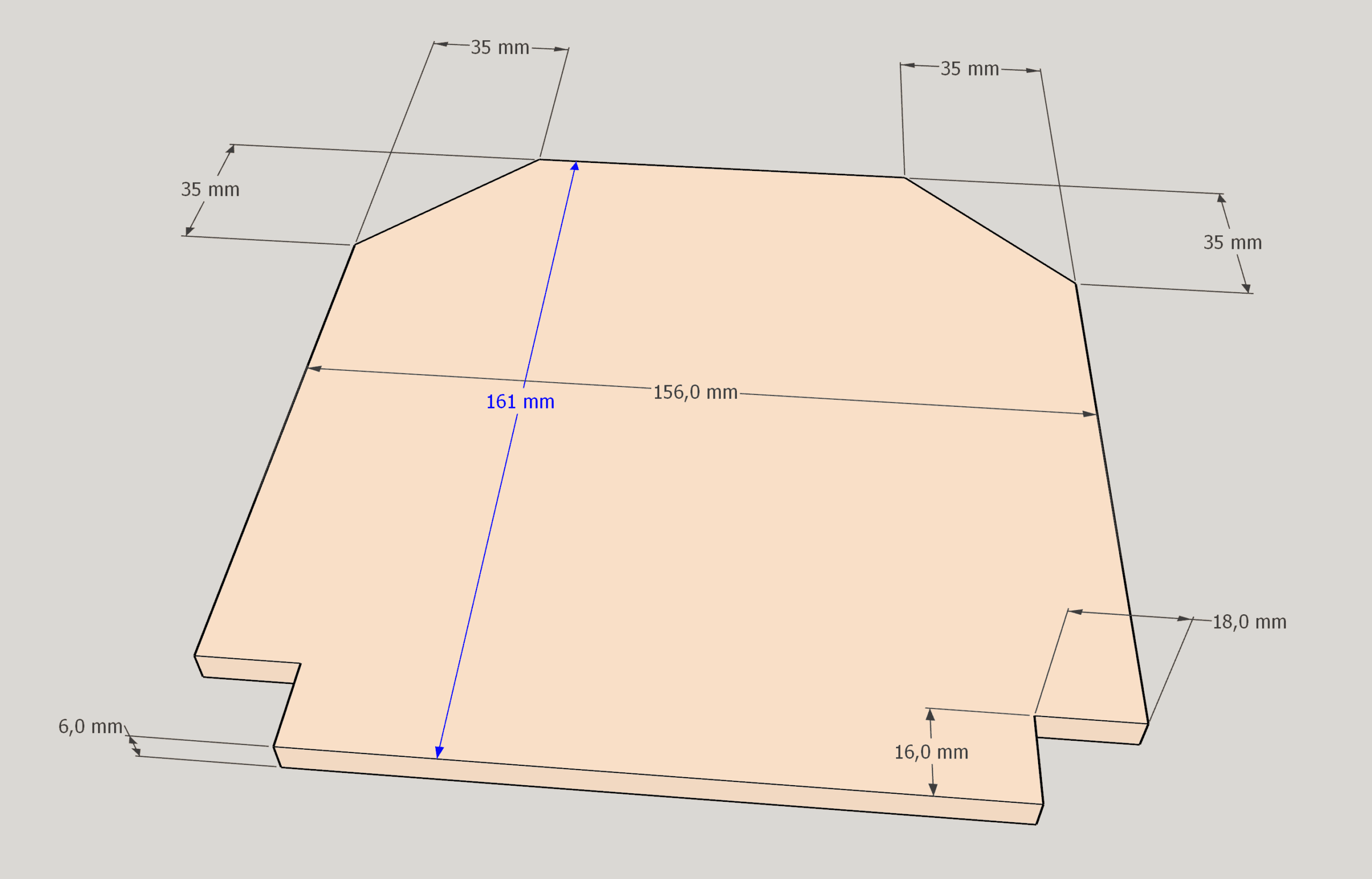

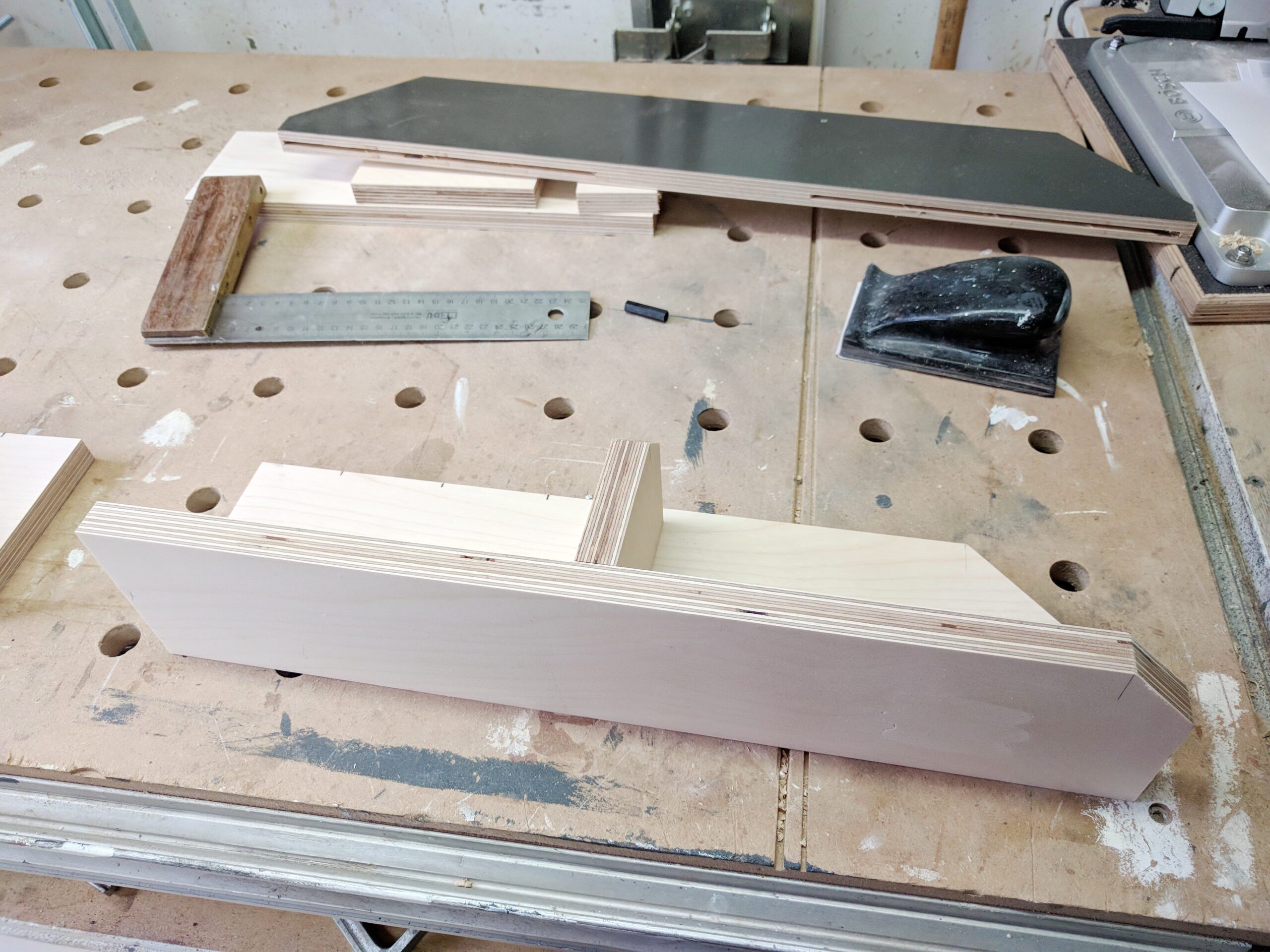

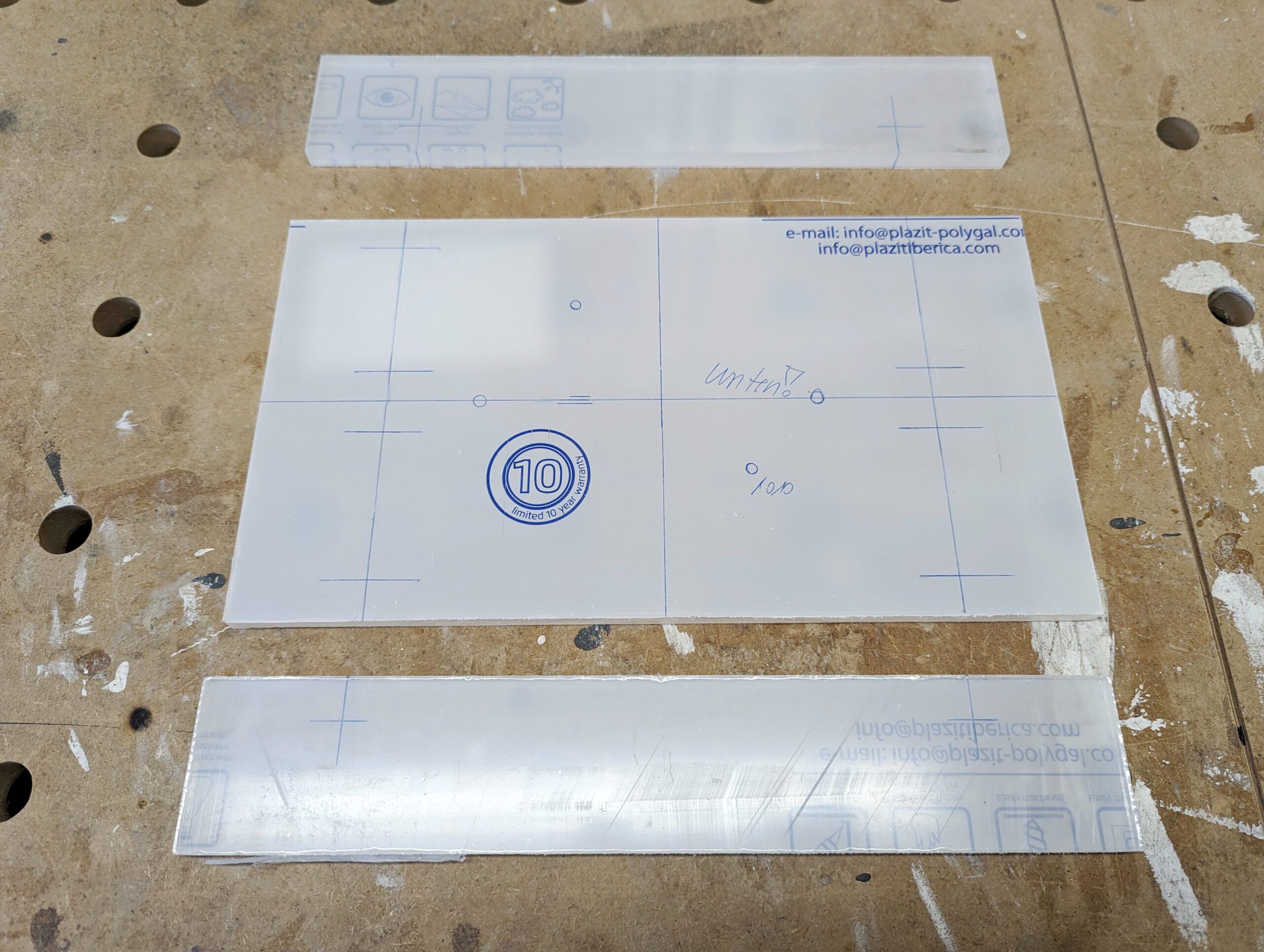

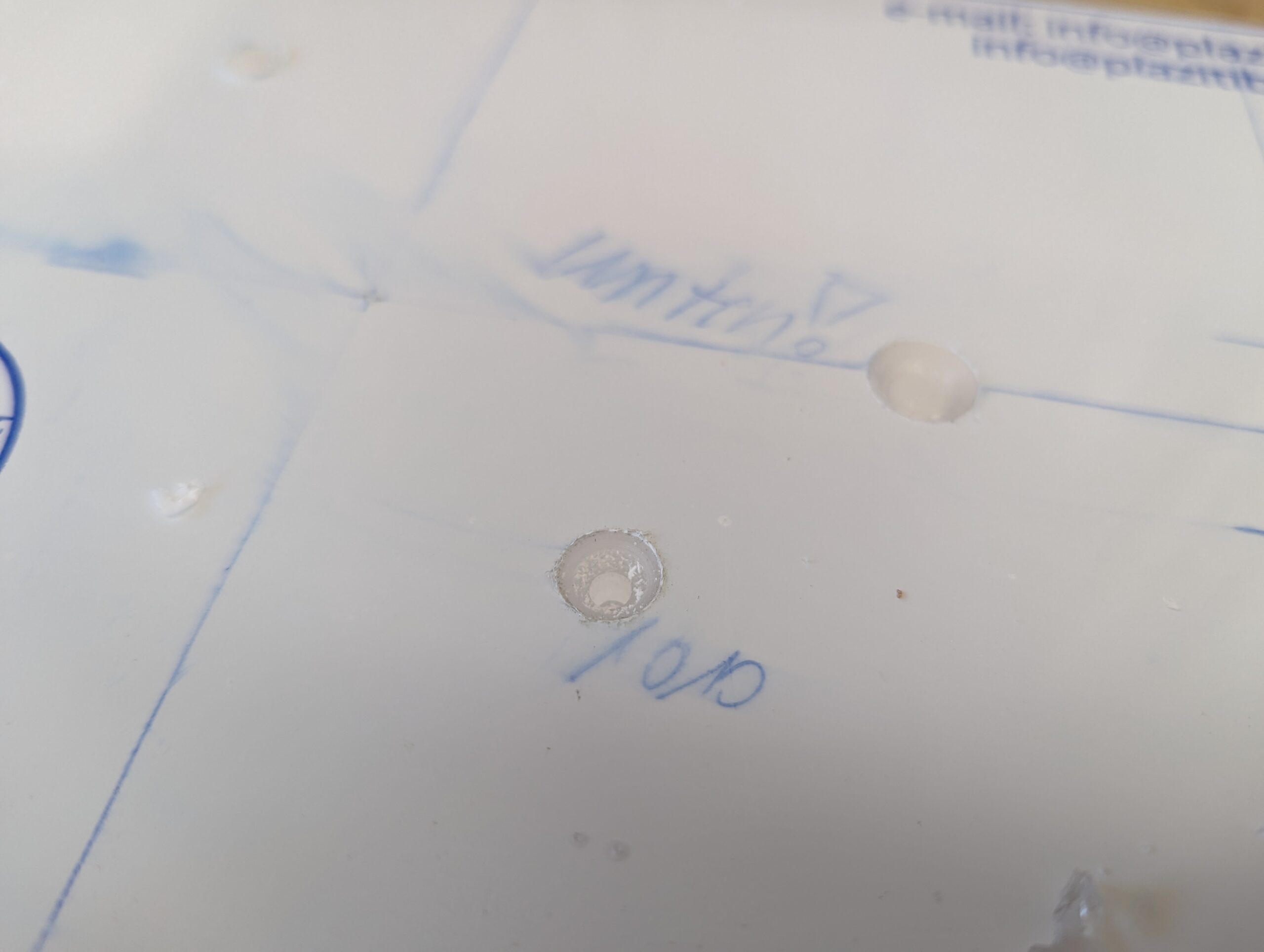

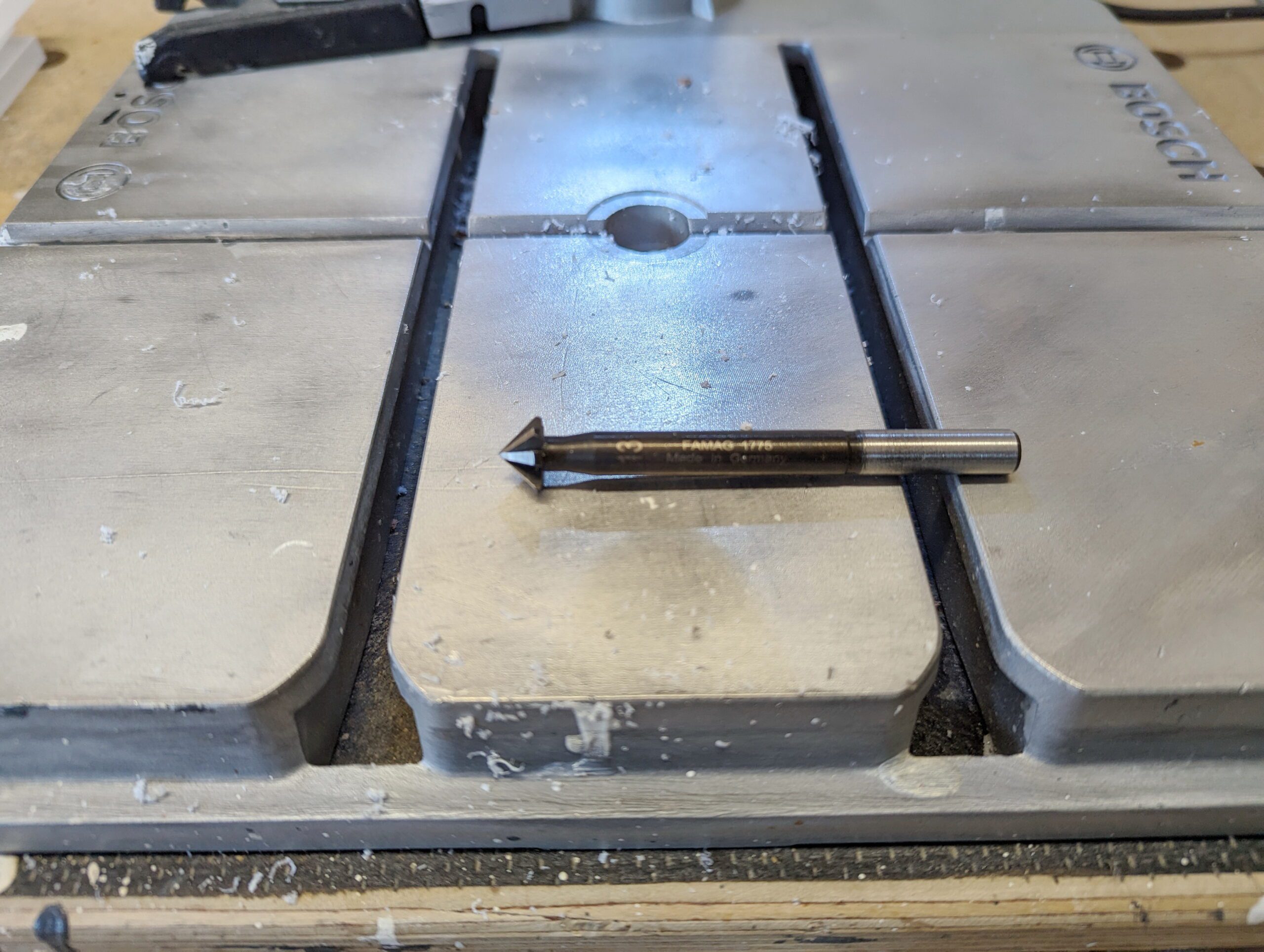

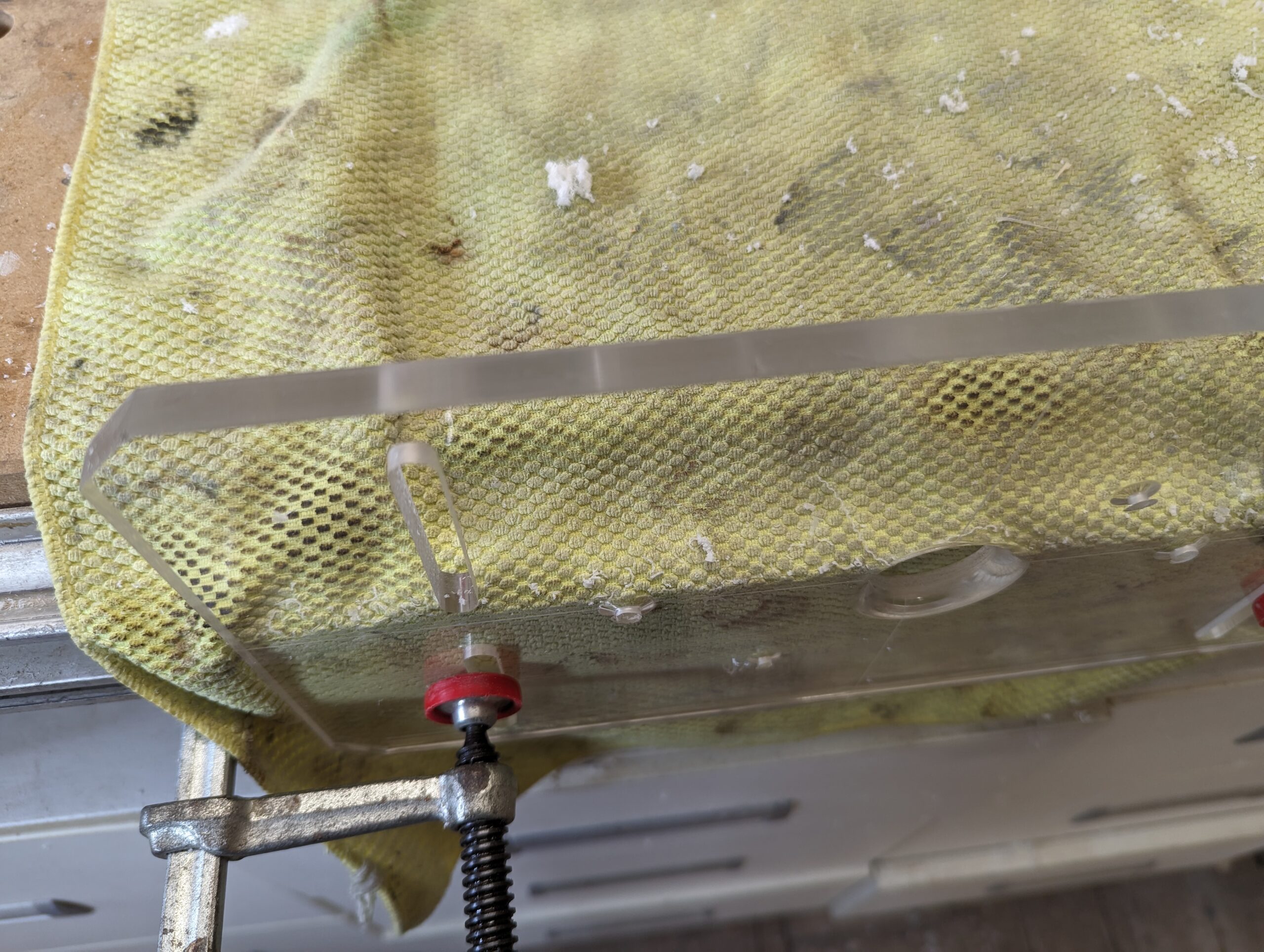

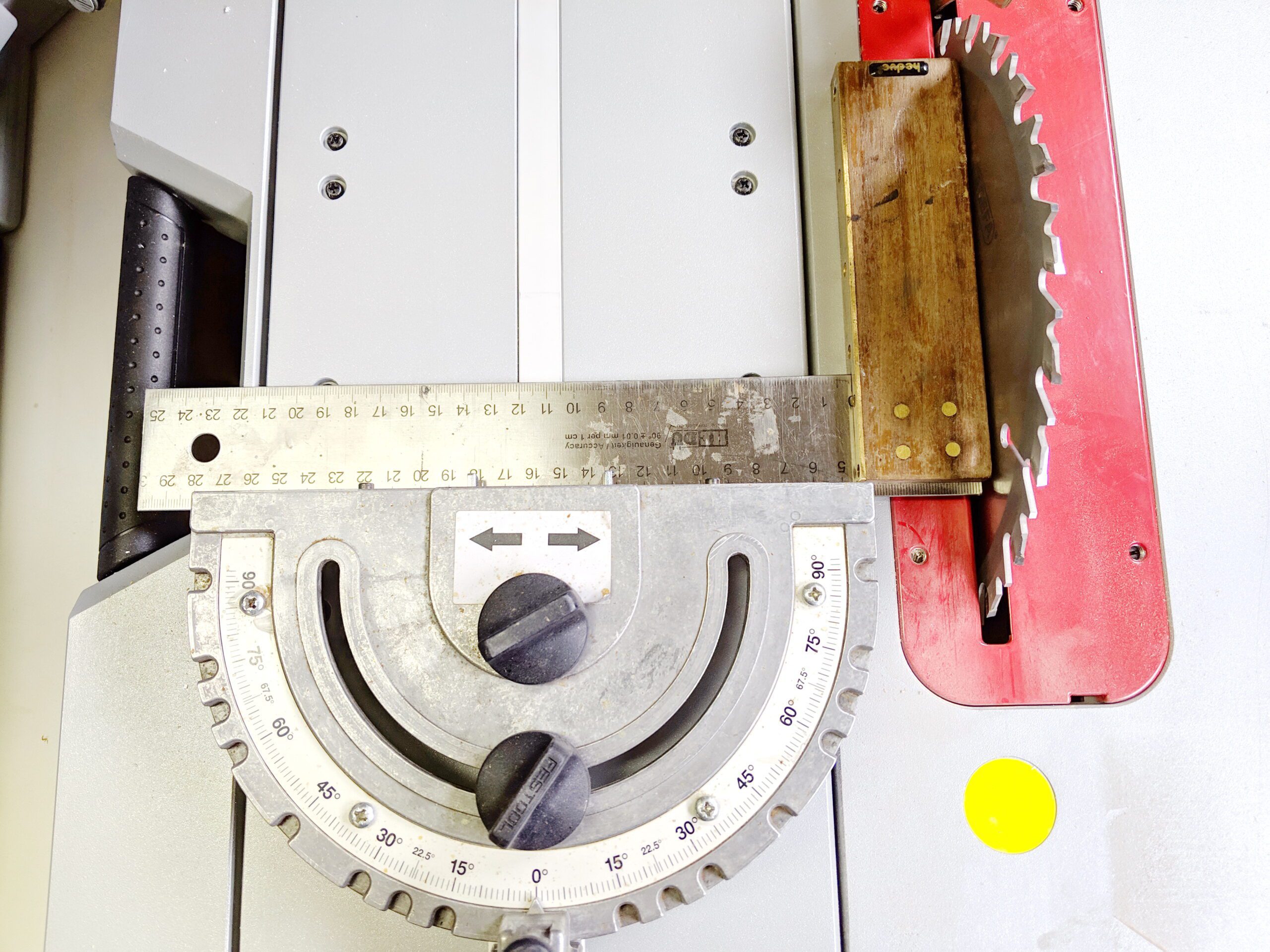

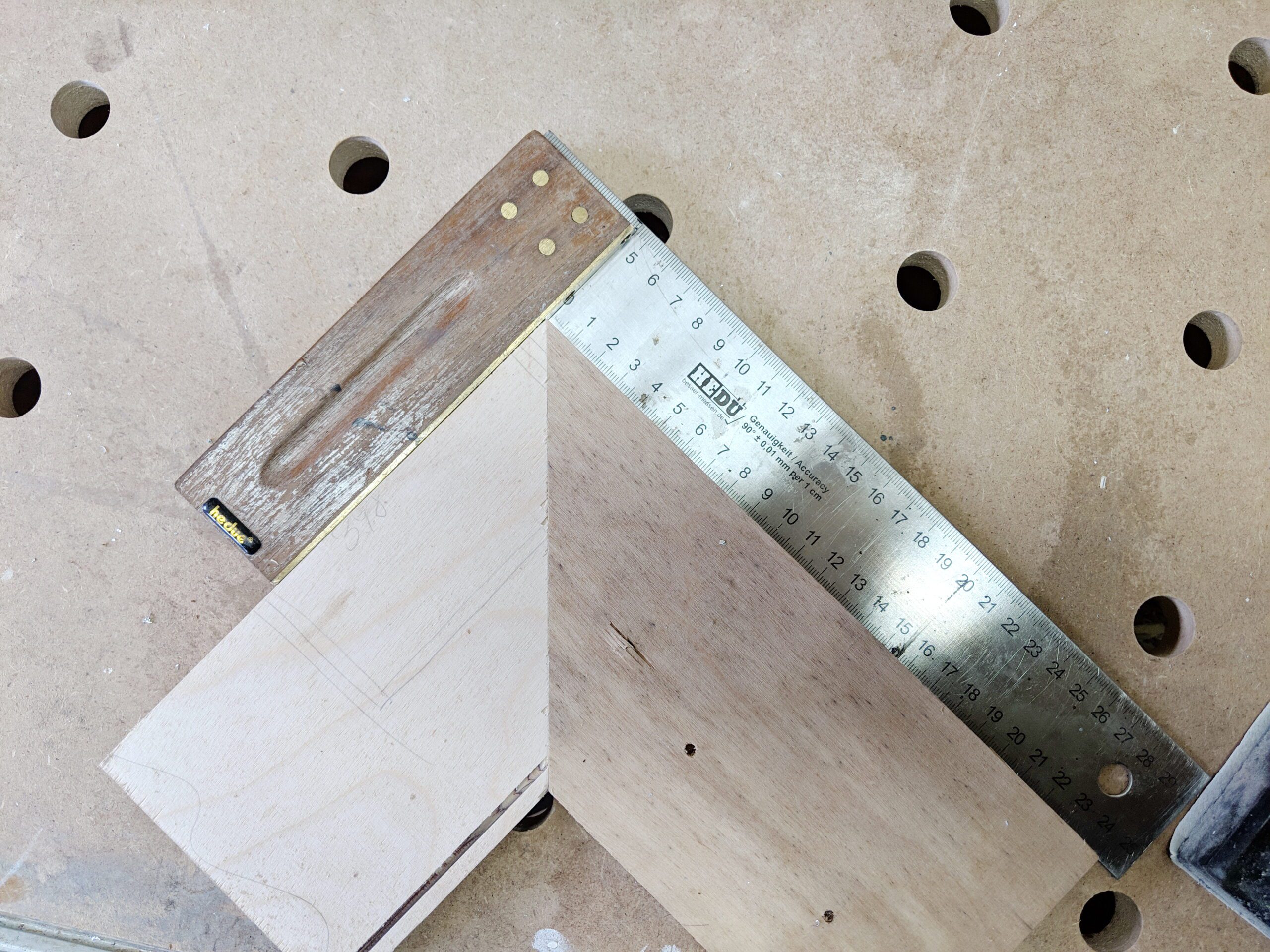

Zunächst ging ich davon aus, dass ein Selbstbau deutlich günstiger wäre als ein fertiges Modell. Also kaufte ich mir zwei Ausgaben der Zeitschrift Holzwerken mit entsprechenden Bauplänen und begann, den Frästisch nachzubauen.

Das Material ließ ich mir grob beim Holzhändler zuschneiden; die Feinarbeiten erledigte ich anschließend in meiner eigenen Werkstatt. Das in der Fachzeitschrift empfohlene Zubehör bestellte ich – wie vorgeschlagen – bei den angegebenen Lieferanten. Rückblickend war das ziemlich teuer, aber damals kannte ich es nicht anders.

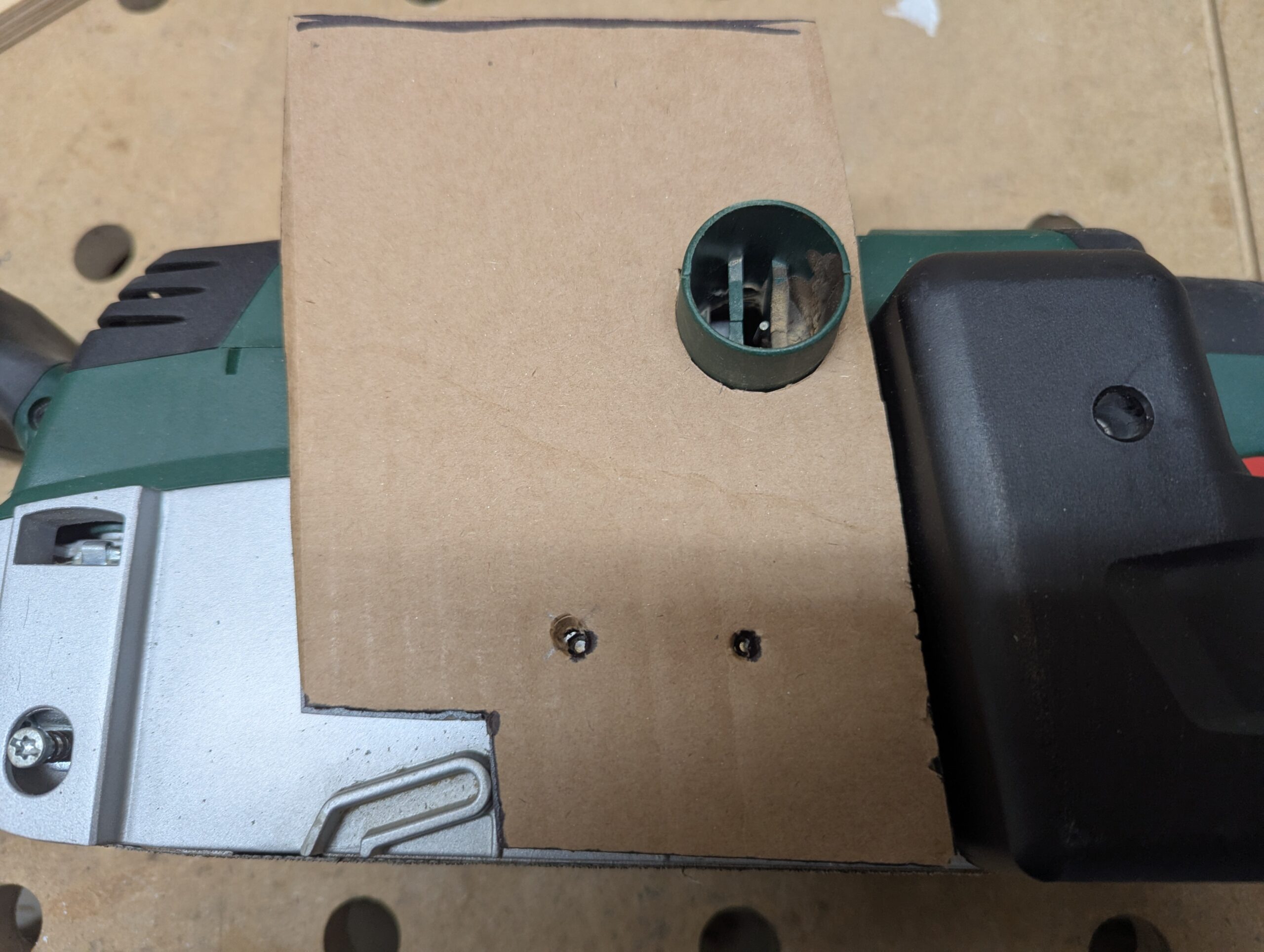

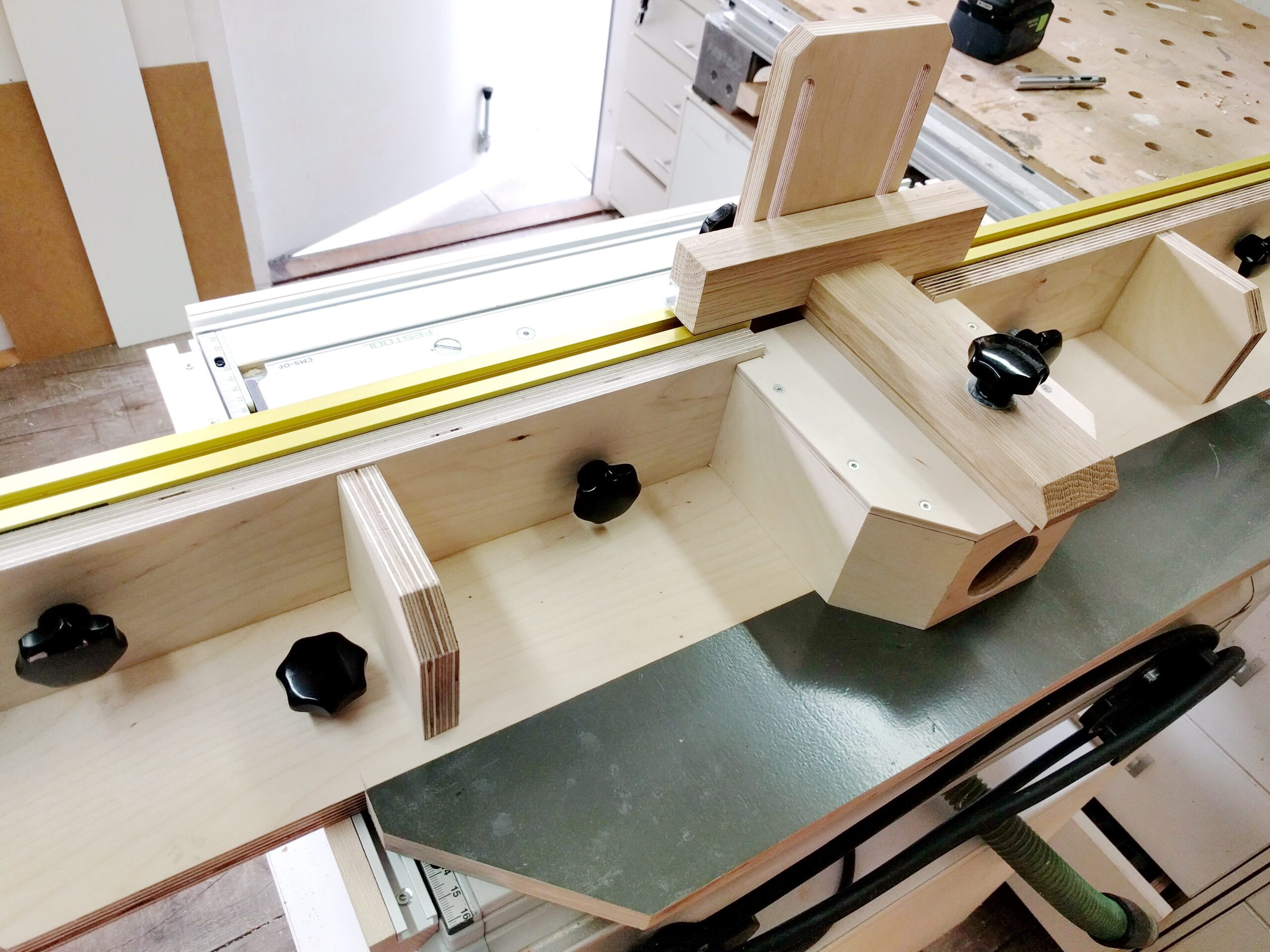

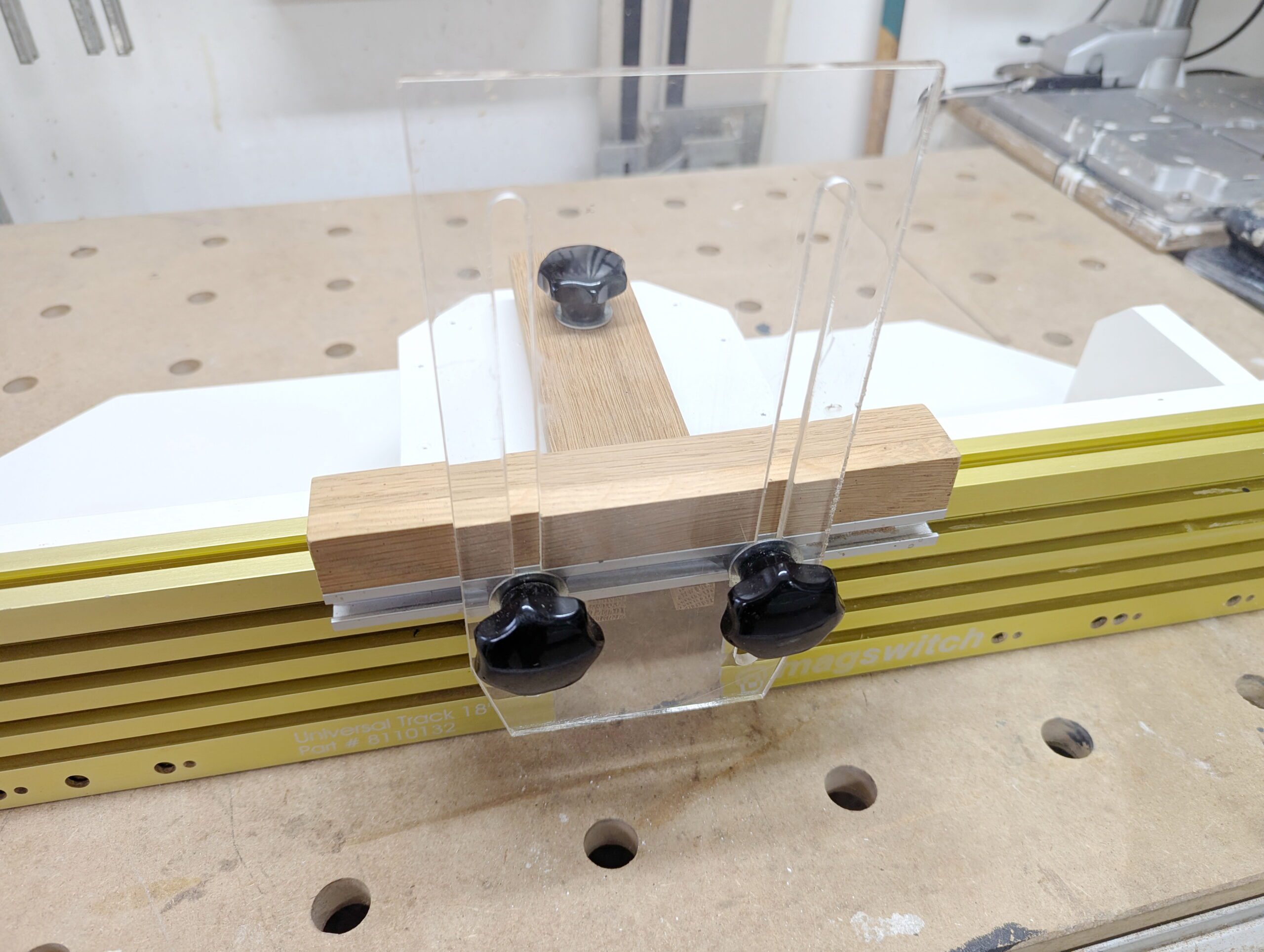

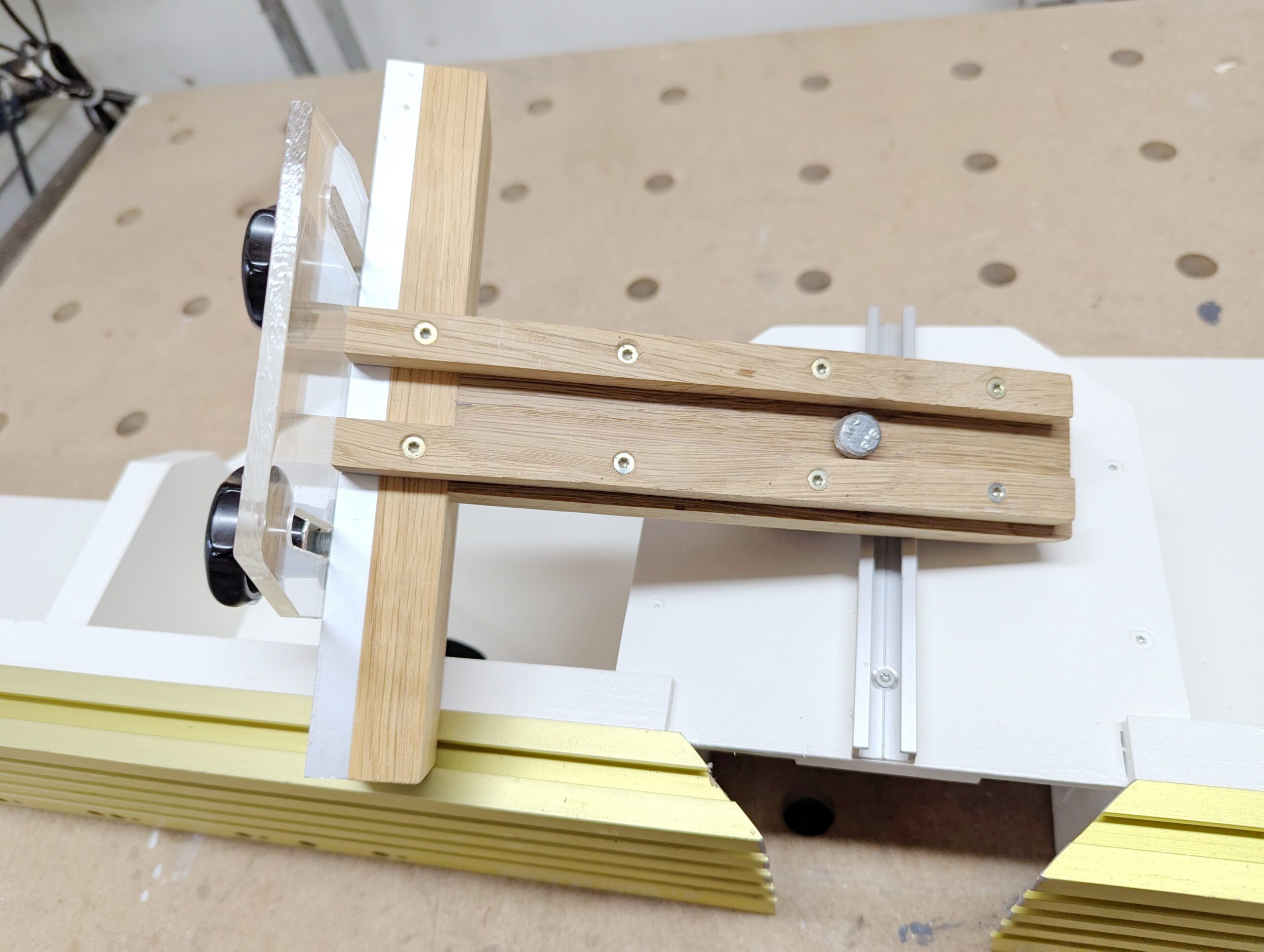

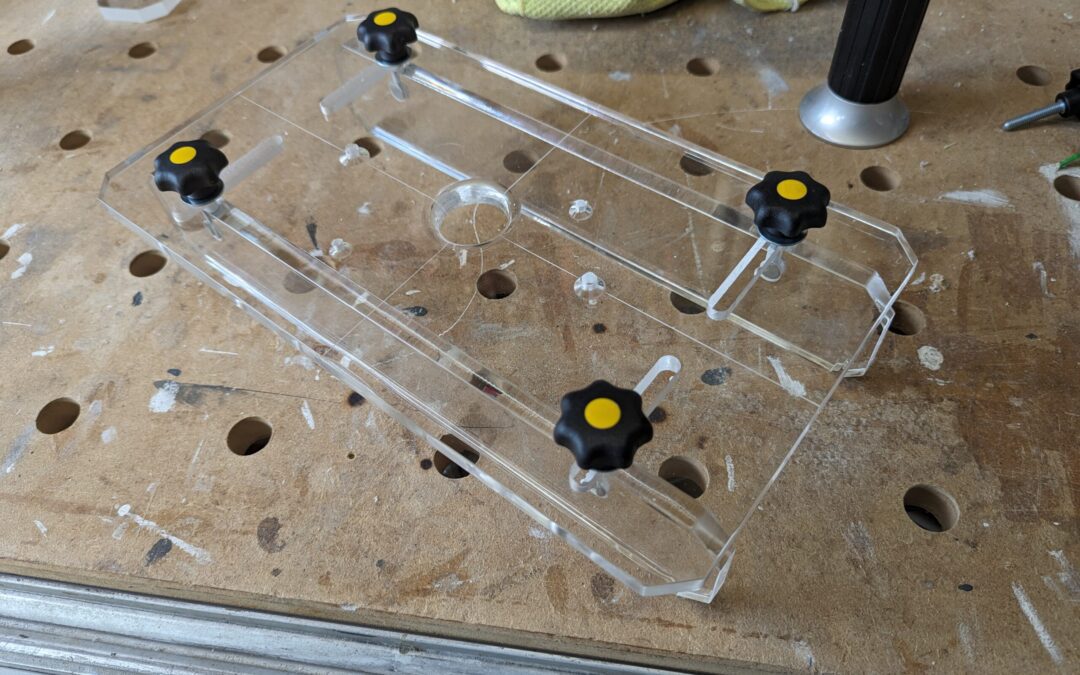

Nachdem schließlich alle Teile vorhanden waren, baute ich den Frästisch Schritt für Schritt nach Vorlage zusammen.

Im Nachhinein keine gute Idee …

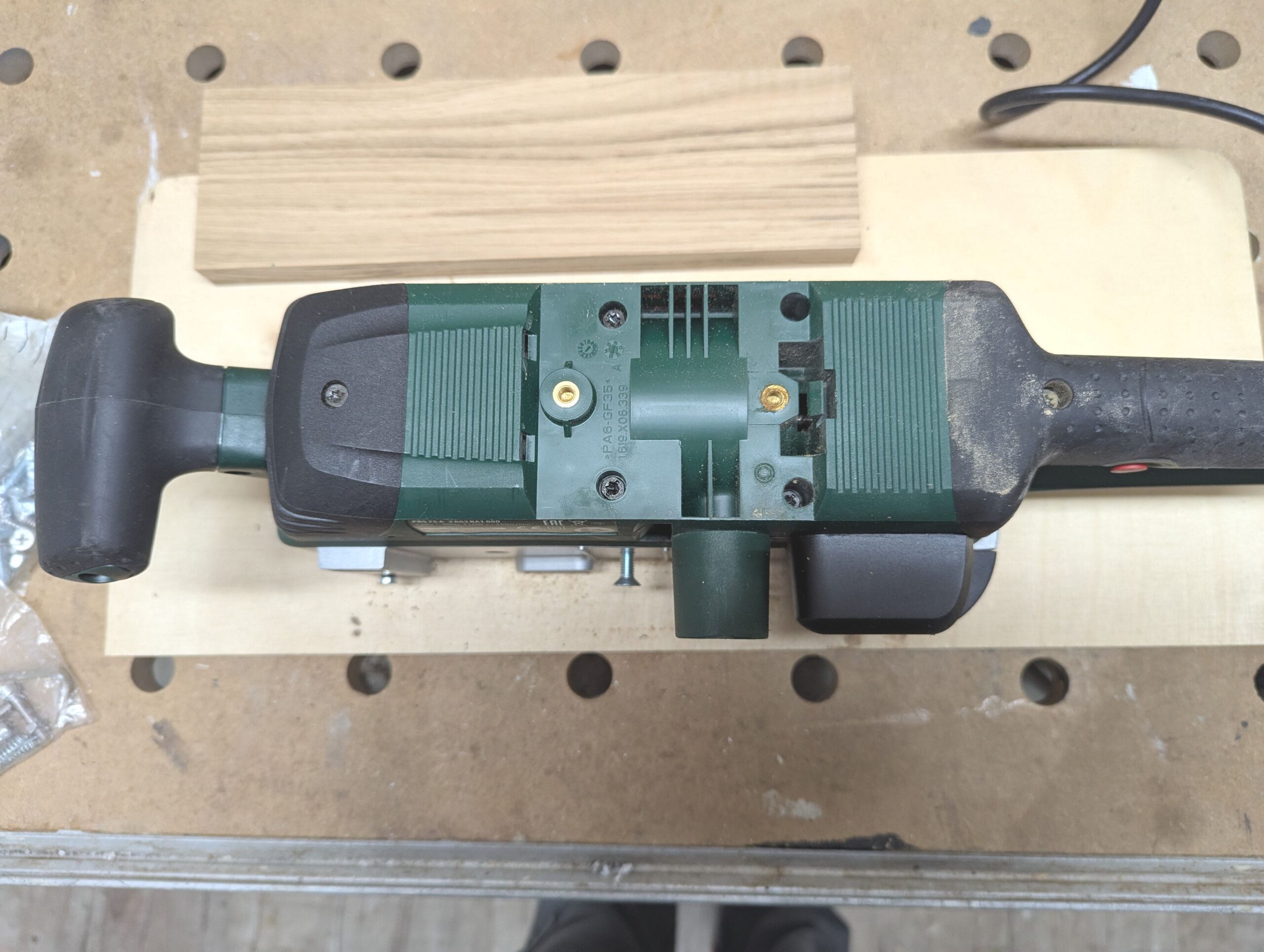

Warum wollte ich eigentlich einen Frästisch? Ganz einfach: Ich kam mit der Handoberfräse nicht richtig zurecht. Also dachte ich mir: Mit einem Frästisch wird alles besser! Doch das war ein Trugschluss.

Wenn man die Oberfräse nicht sicher beherrscht, ändert auch ein Frästisch daran nichts. Die grundlegenden Probleme bleiben bestehen – nur die Arbeitsweise ist eine andere. Ein Frästisch ersetzt keine Erfahrung, kein Gefühl für das Werkzeug und auch keine saubere Technik.

Rückblickend hätte ich besser zuerst gelernt, die Oberfräse richtig zu beherrschen, statt auf eine vermeintliche Abkürzung zu setzen.

Frästisch im Eigenbau – lohnt sich der Aufwand wirklich?

Eine praktische Bewertung von Kosten, Nutzen und Erfahrungen

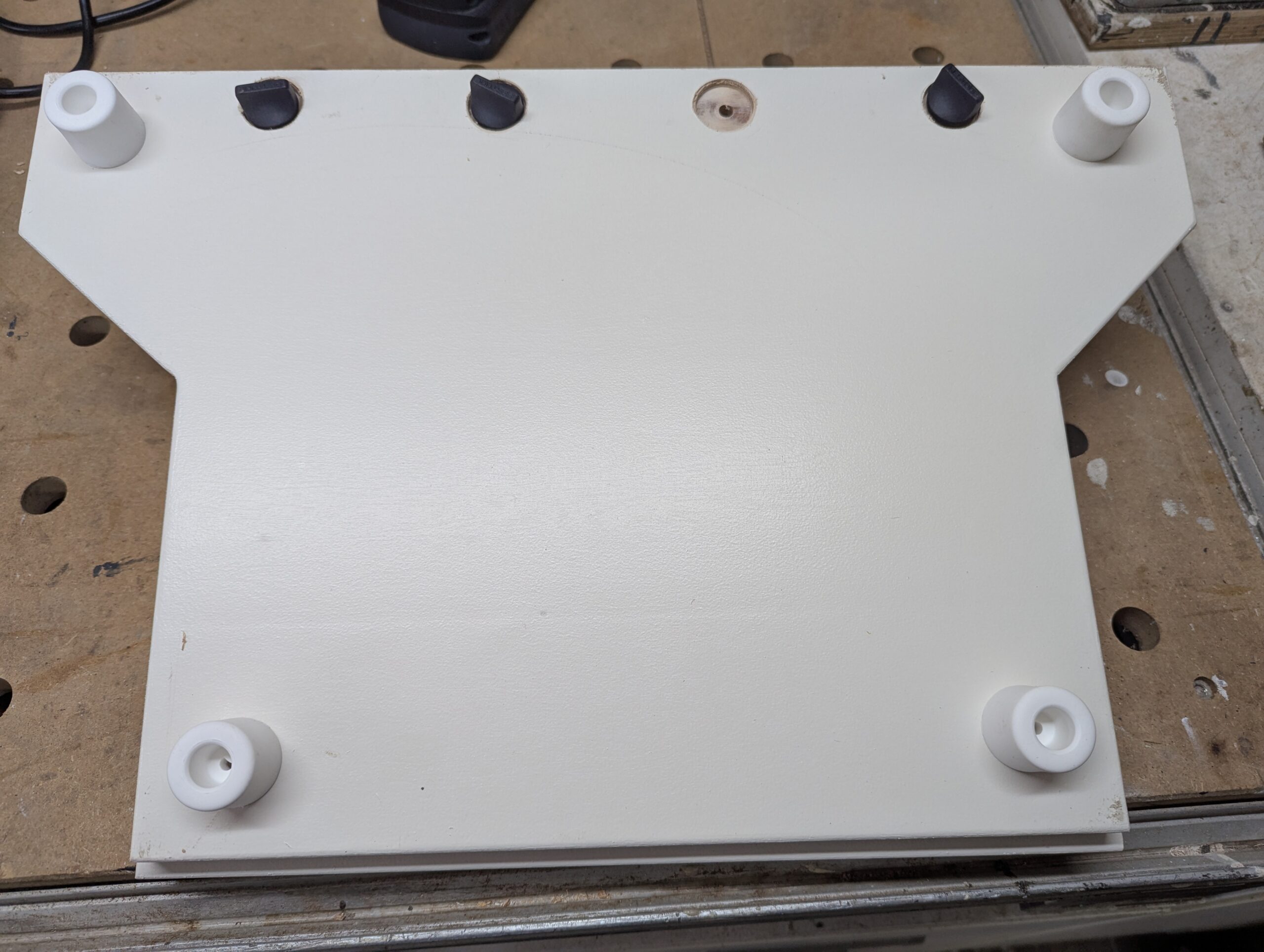

Als der Frästisch schließlich fertig aufgebaut vor mir stand, stellte sich mir die Frage: Warum habe ich mir nicht gleich einen fertigen Tisch gekauft?

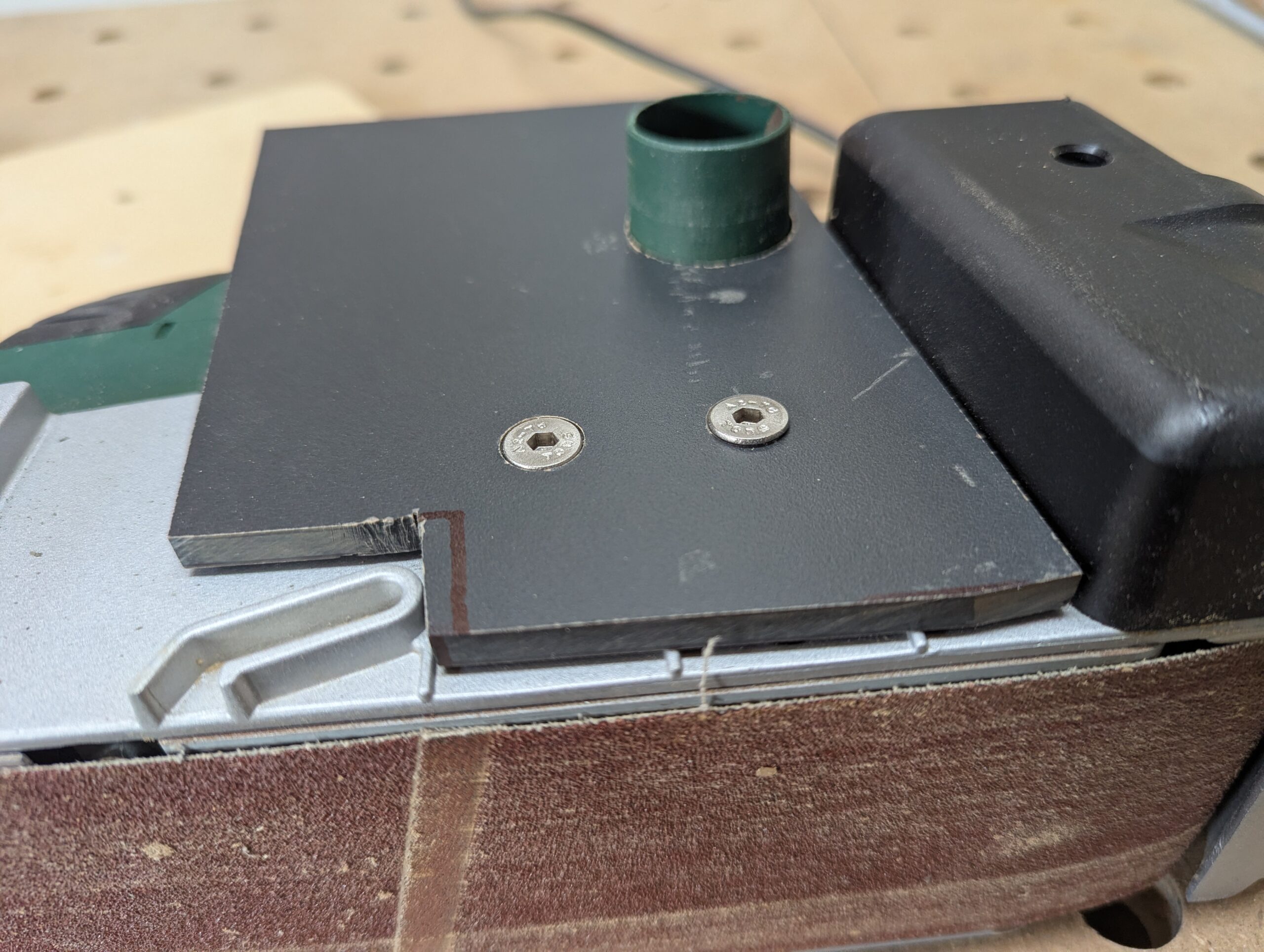

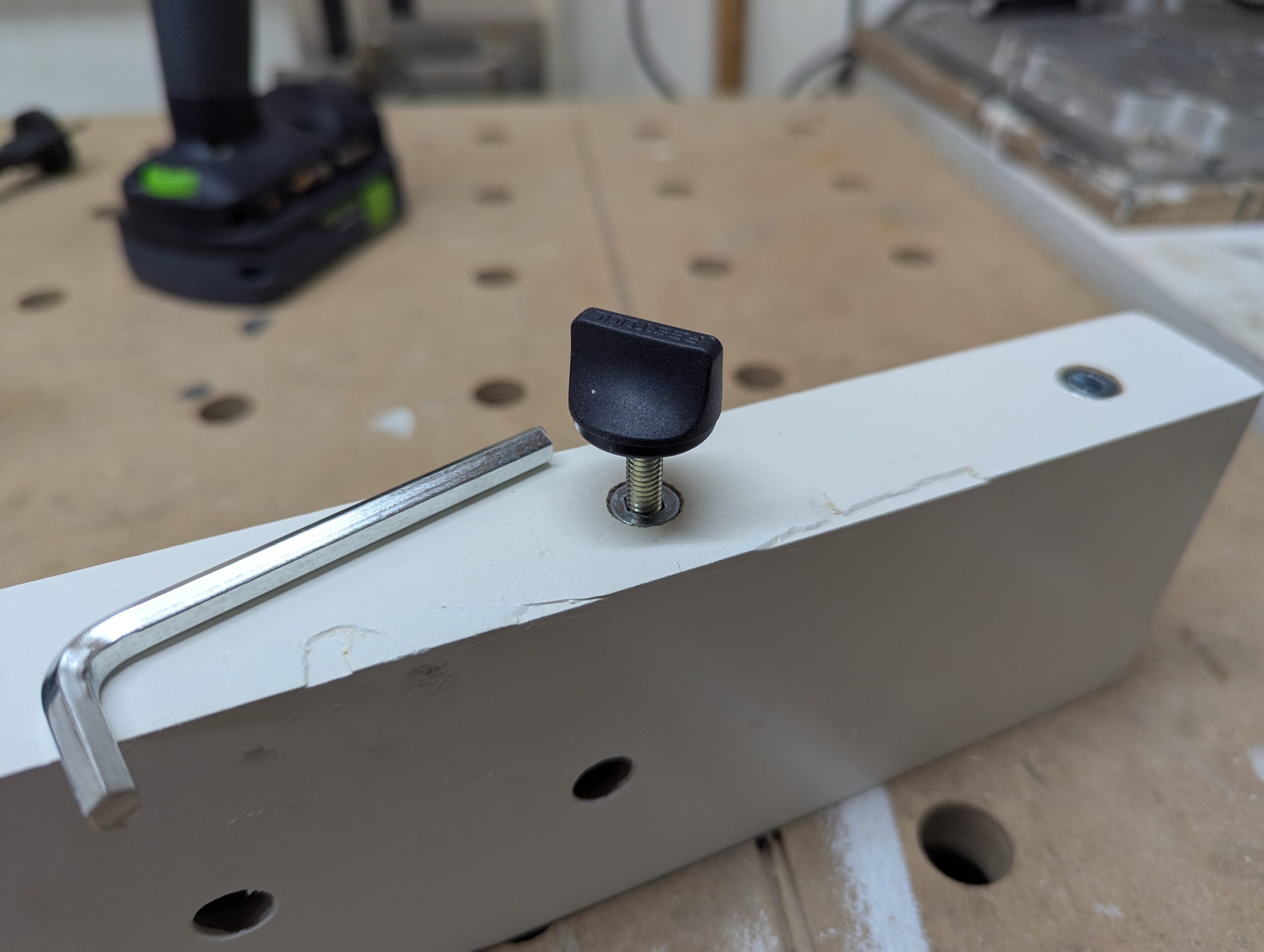

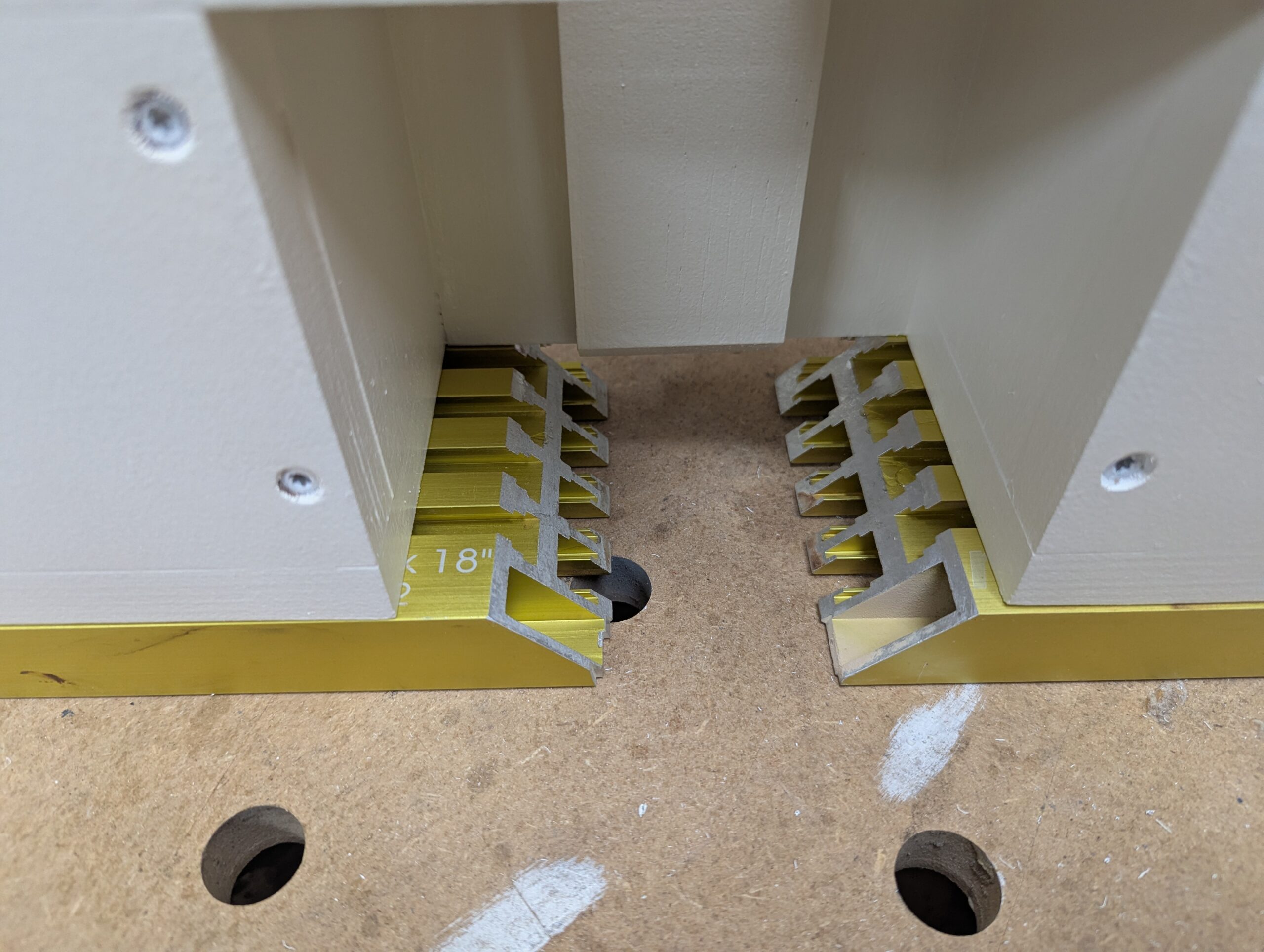

Die Kosten für die vielen Einzelteile – Multiplexholz, Schienen, Schrauben, Griffe, Einlegeplatte, Leitungsschutzschalter, Rollen usw. – standen in keinem sinnvollen Verhältnis zum Ergebnis.

Fazit: Meiner Meinung nach ist dieser selbstgebaute Tisch nicht einmal für semiprofessionelles Arbeiten geeignet.

-

Die Anschläge sind nicht tiefenverstellbar.

-

Die Schubladen sind unpraktisch: sehr klein, aber unnötig hoch.

-

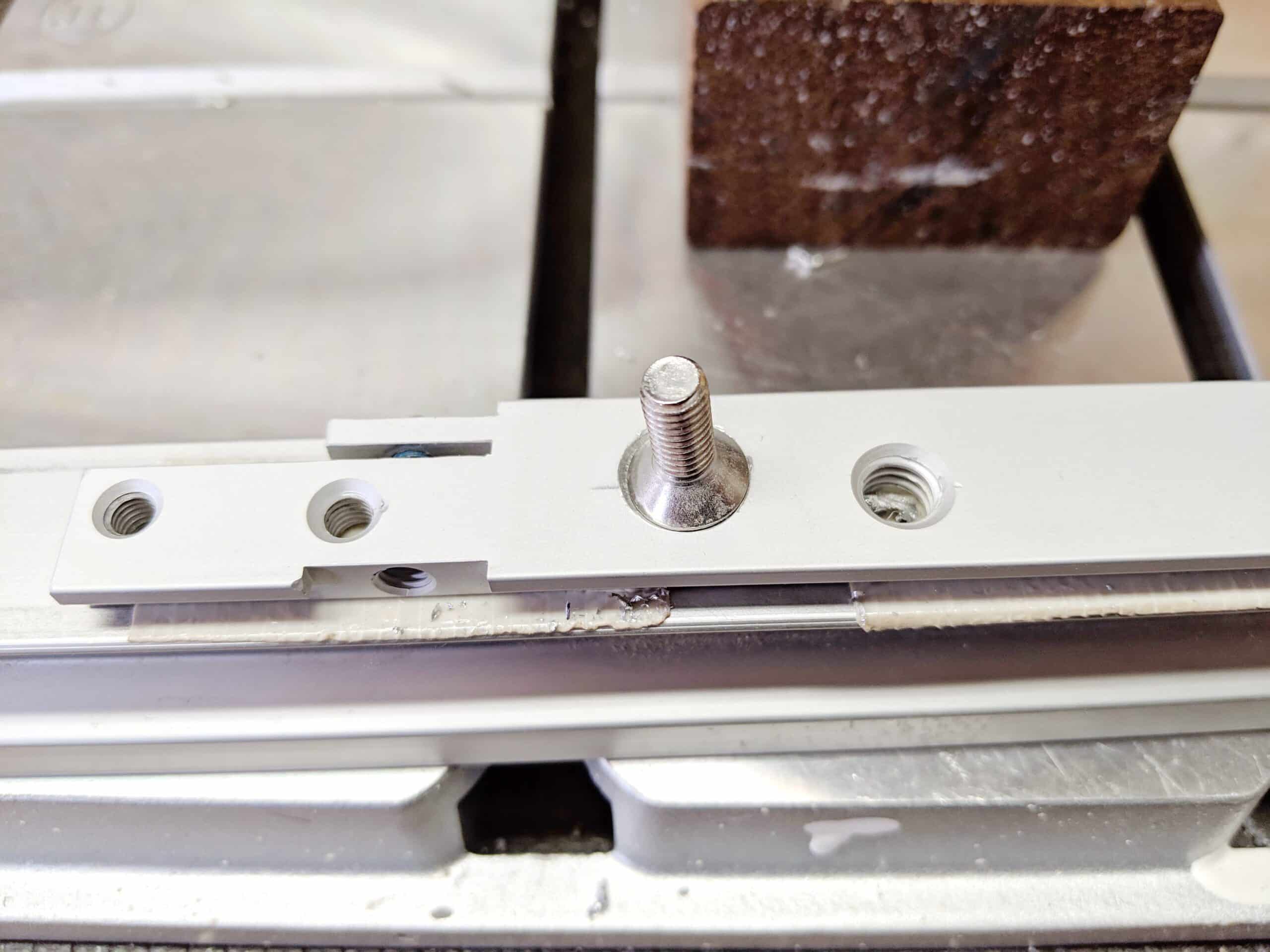

Die Höhenverstellung mit dem Wagenheber habe ich später durch eine schraubbare Höhenverstellung von Festool ersetzt.

-

Außerdem benötigt der Tisch sehr viel Platz.

Warum habe ich ausgerechnet diesen Frästisch nachgebaut und keinen anderen?

Weil ich der Fachzeitschrift Holzwerken vertraut habe. Sie sollte eigentlich die Interessen von Holzwerkern vertreten, oder? Nach meinen Erfahrungen ist das nicht der Fall. Vielmehr steht der Kommerz im Vordergrund.

Seit Jahren beobachte ich den Inhalt der Zeitschrift (ohne sie zu kaufen):

-

Ein großer Teil besteht aus Werbung, teils implizit, teils explizit.

-

Viele Themen wiederholen sich nach ein oder zwei Jahren.

-

Die empfohlenen Bücher für Schreiner sind oft veraltet oder wenig spannend.

-

Von praktischem Möbelbau ist kaum etwas zu finden.

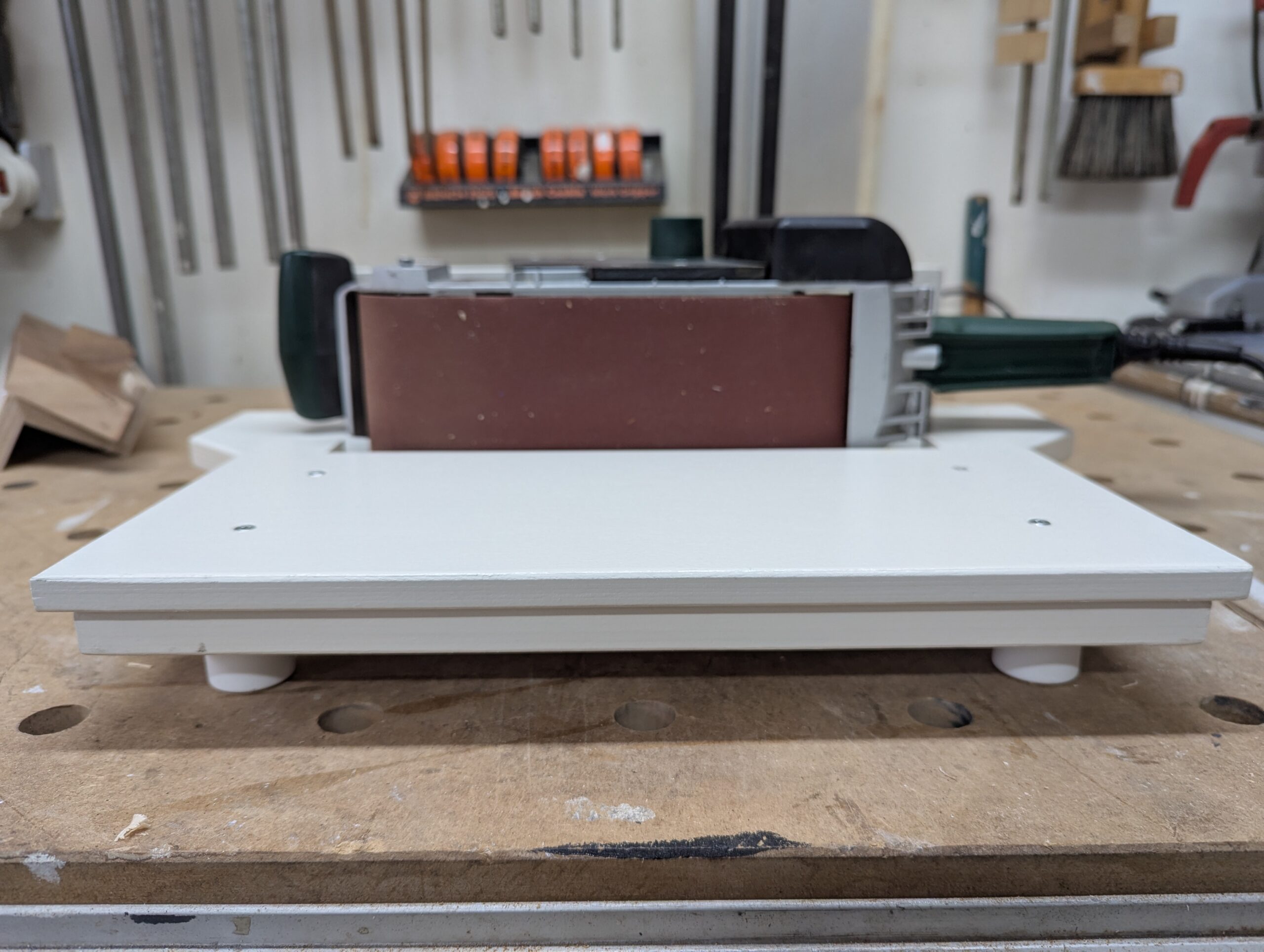

Langer Rede kurzer Sinn: Ich habe den Tisch wieder zerlegt und die brauchbaren Teile im Internet verkauft.

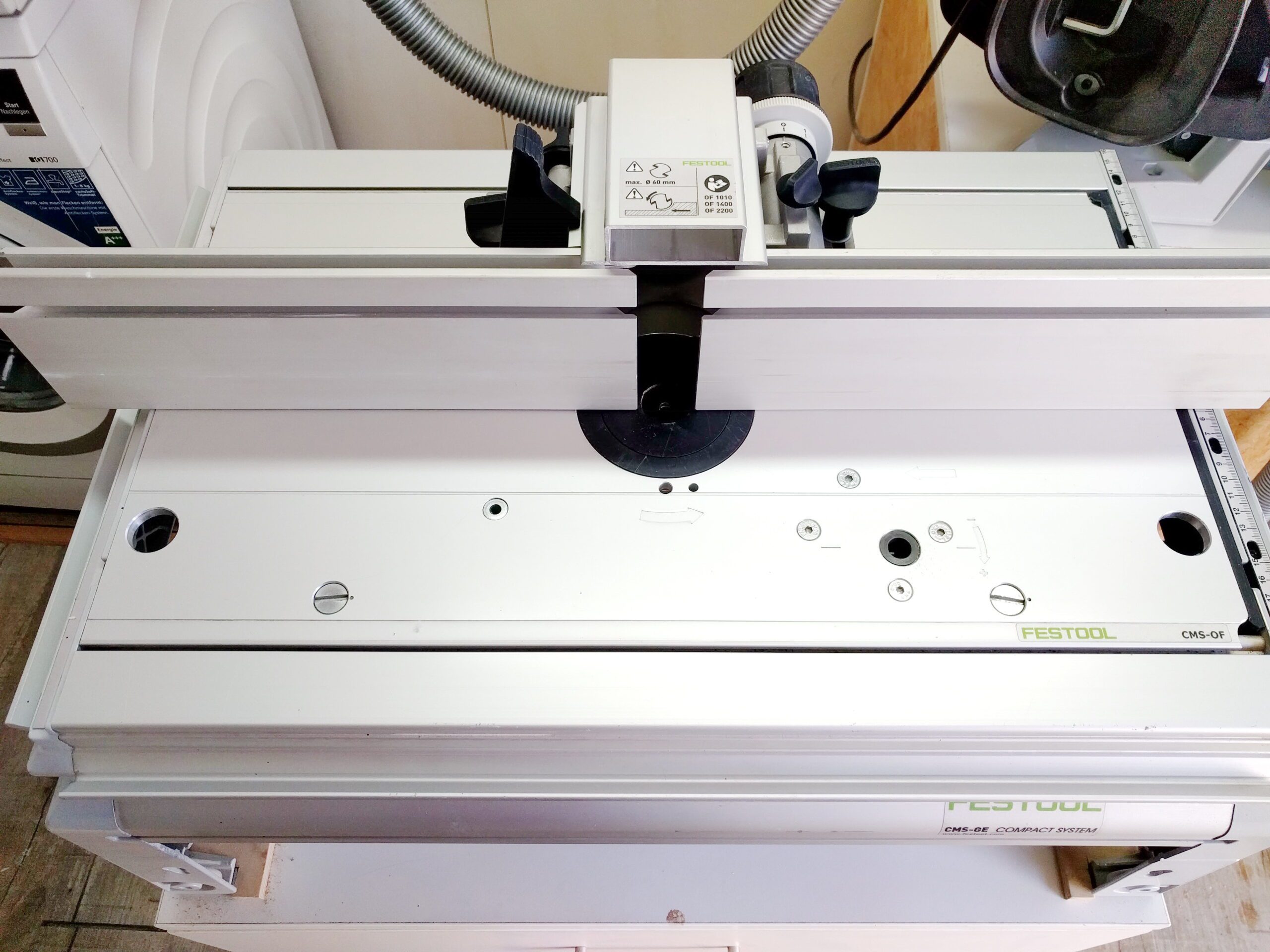

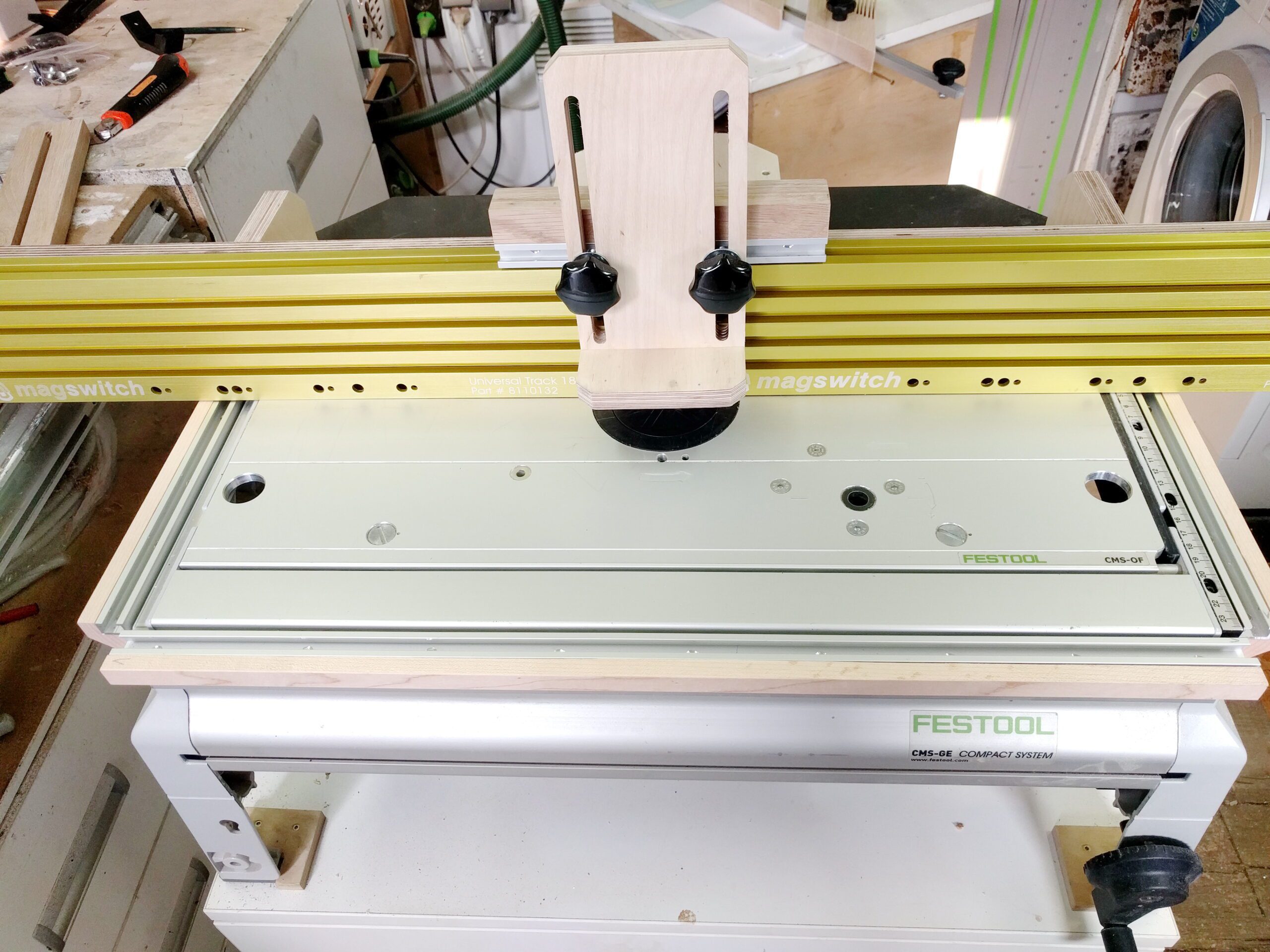

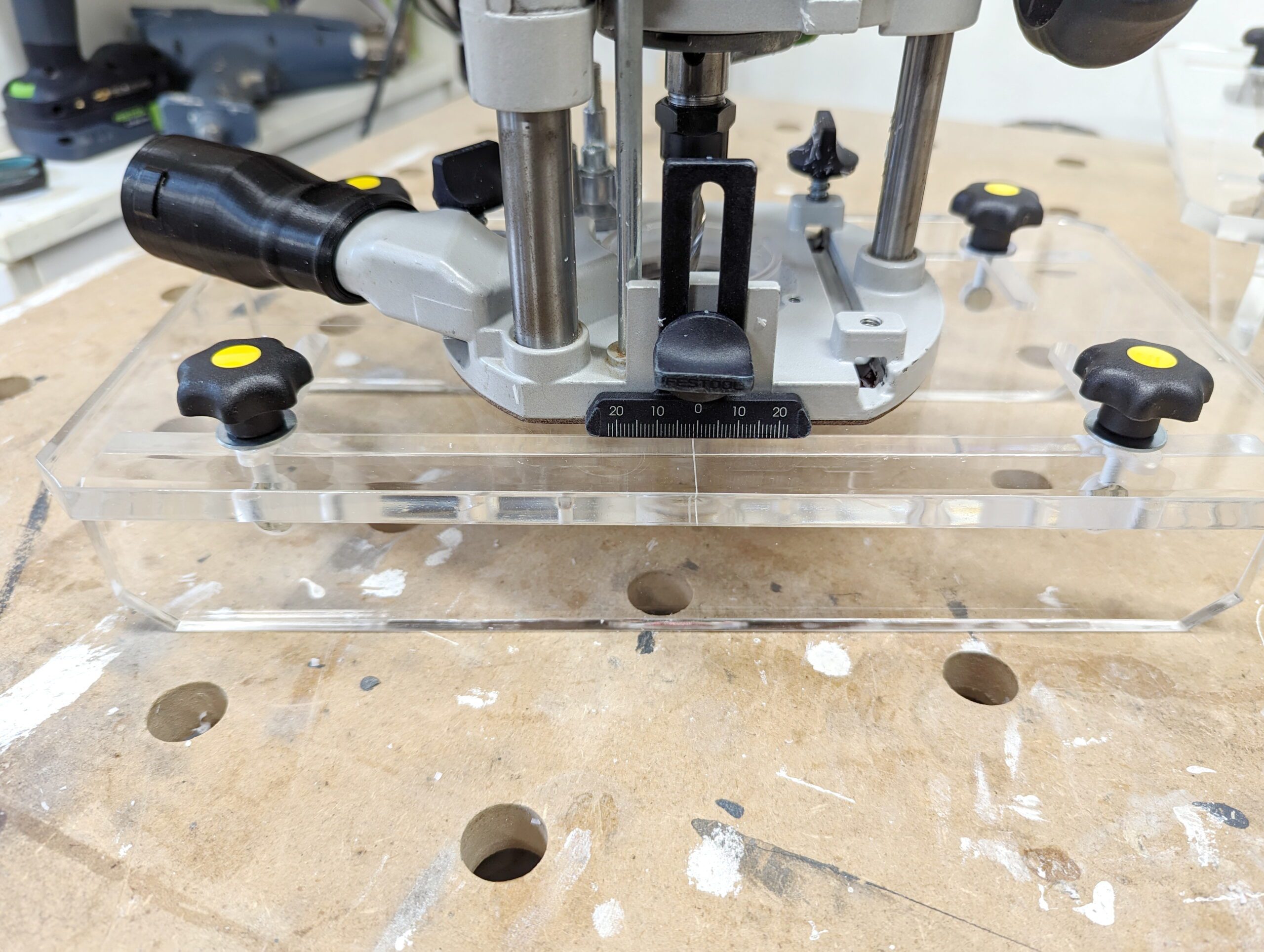

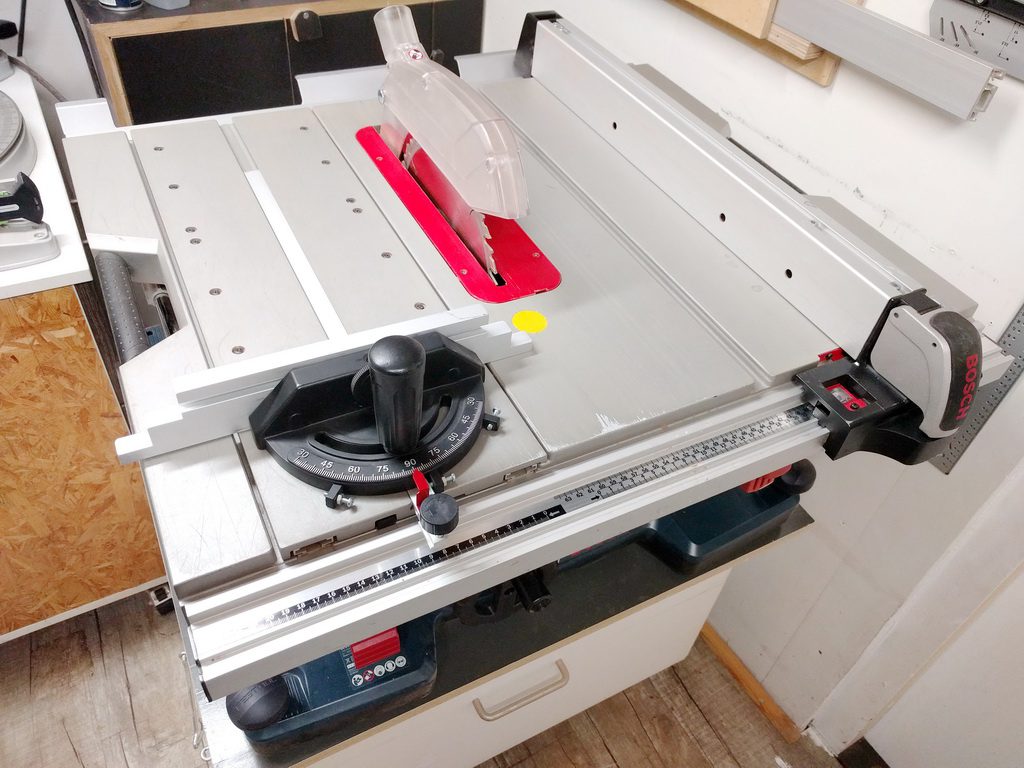

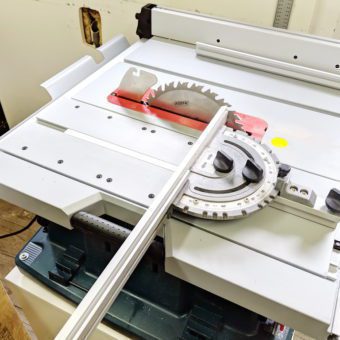

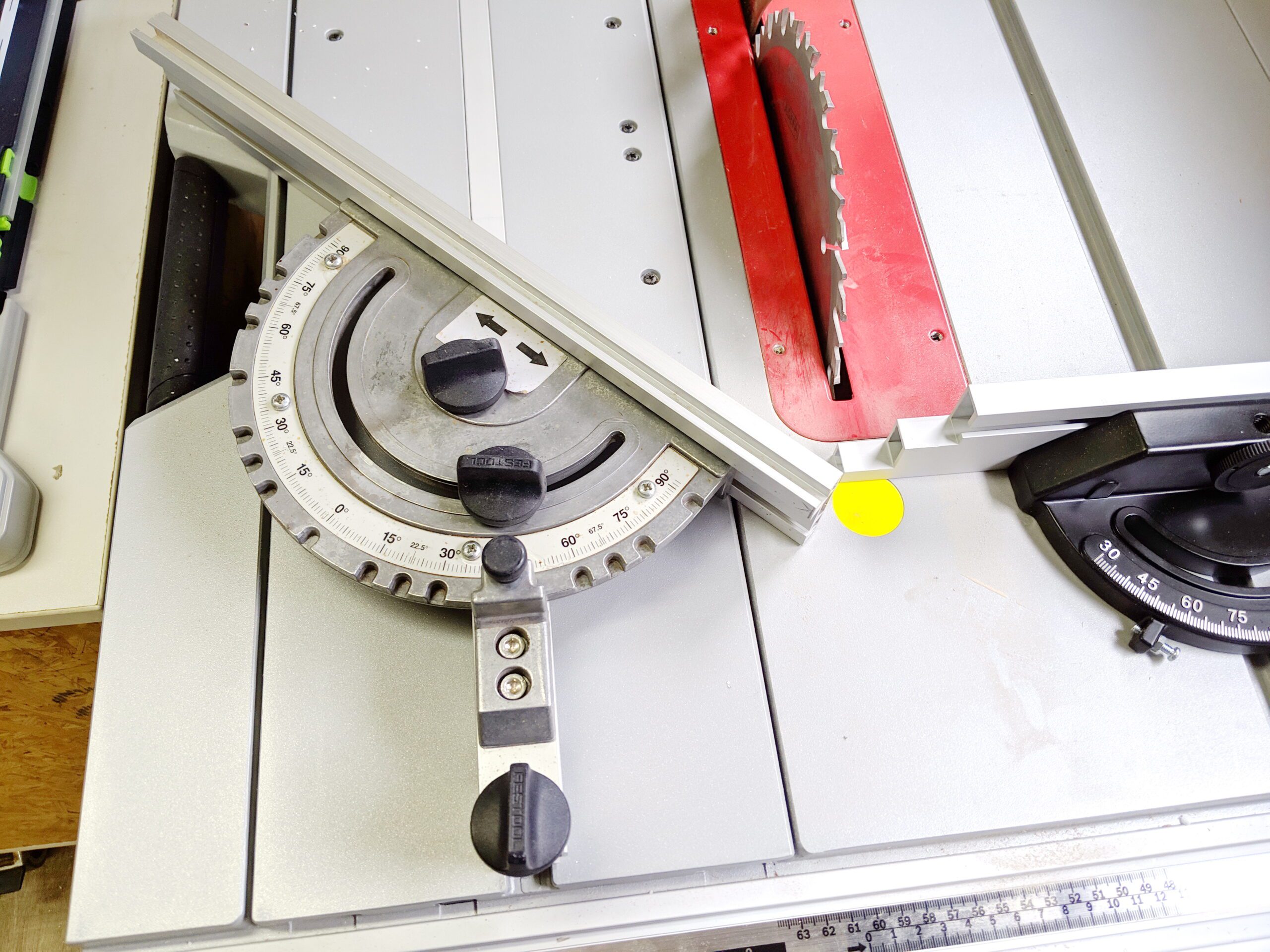

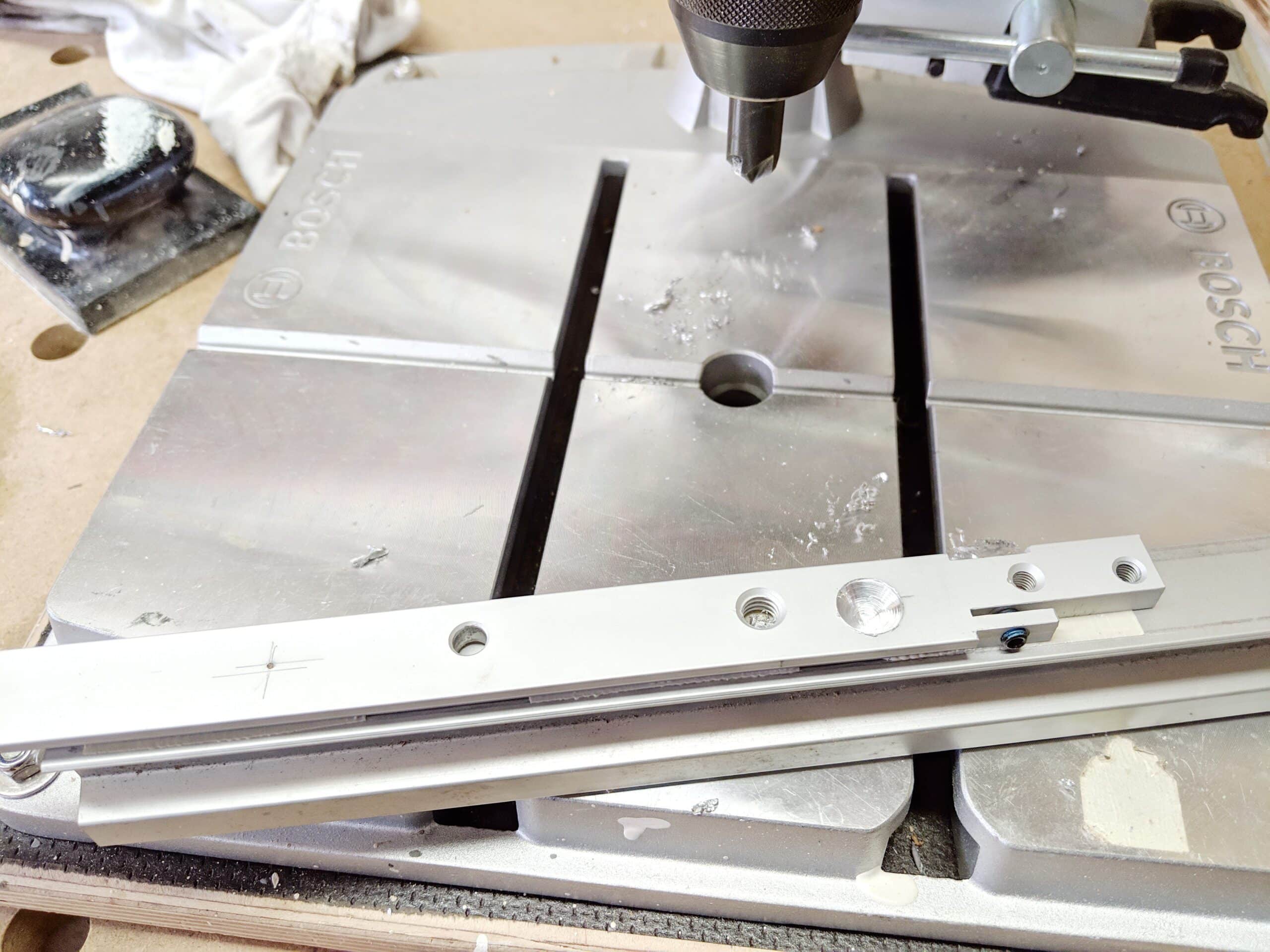

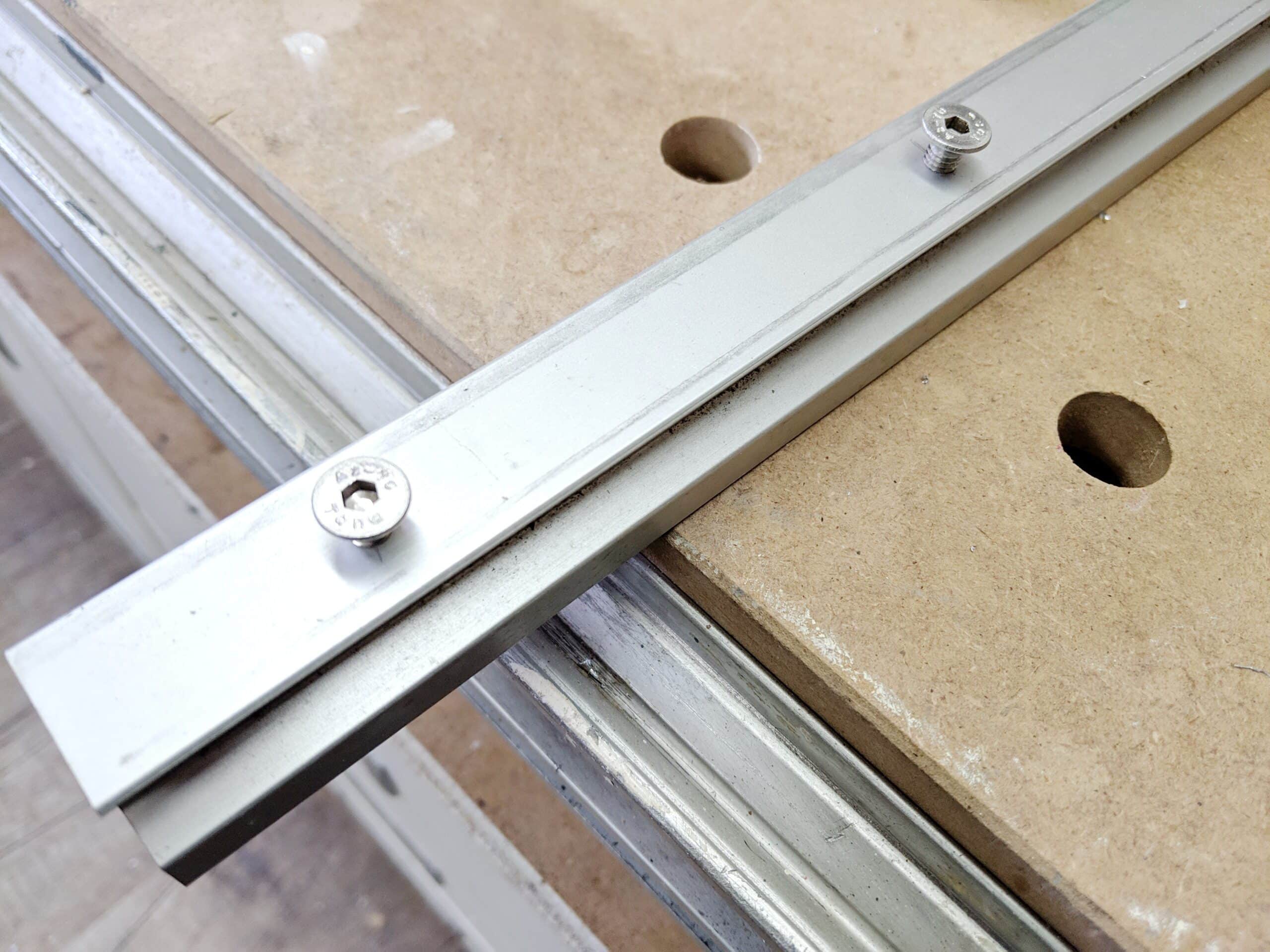

Heute arbeite ich mit einem Festool CMS OF 2200 – ein völlig anderes Niveau:

-

Hervorragende Absaugung

-

Präzises Einspannen der Fräser

-

Beste Höhenverstellung

-

Platzsparend und sicher